Усталостная прочность деталей машин и элементов конструкций

Более 100 лет назад было замечено, что детали машин и элементы конструкций, которые подвергаются за длительное время переменным напряжениям (например, при переменной нагрузке типа растяжения-сжатия), могут разрушатся без заметных пластических деформаций. В наиболее напряженном месте детали, обычно в районе концентрации напряжений, появляются микротрещины, которые развиваются и, захватывая все сечение детали, приводят к её разрушению в виде излома. Это явление разрушения материала (свойственно, в основном, металлам) называется усталостью материала.

Способность материала воспринимать многократные действия переменных напряжений без разрушения, называется выносливостью или циклической (усталостной) прочностью.

Наибольшее максимальное напряжение цикла нагружения, при действии которого не происходит усталостного разрушения материала после большого числа циклов, называется пределом усталости (выносливости)  . здесь индекс r показывает характеристику цикла нагружения

. здесь индекс r показывает характеристику цикла нагружения

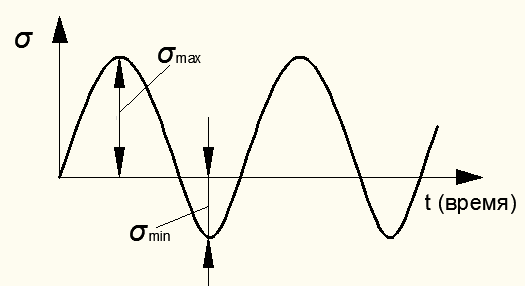

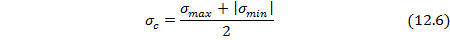

где  – соответственно максимальные и минимальные величины напряжений цикла нагружения (рис. 12.2).

– соответственно максимальные и минимальные величины напряжений цикла нагружения (рис. 12.2).

Рисунок 12.2 – Циклы нагружения материала

В зависимости от значения r различают такие циклы нагружений:

1) симметричный цикл, когда наибольшее и наименьшие напряжения одинаковы по величине и произвольны по знаку,  предел усталости

предел усталости  .

.

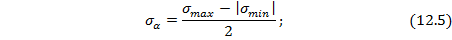

2) несимметричный (асимметричный) цикл при разных по величине наибольших и наименьших напряжений, что характеризируется конкретным значением r  предел усталости

предел усталости  используются понятия

используются понятия

· амплитудного напряжения

· среднего напряжения

3) нулевой (пульсирующий) цикл, у которого минимальные напряжения равны нулю, r =0, предел усталости  .

.

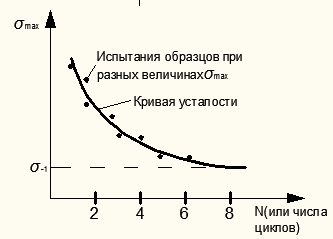

Предел усталости (выносливости) является основной характеристикой прочности материалов при переменном нагружении. При симметричном цикле предел усталости имеет самое низкое значение, и поэтому такой цикл является наиболее опасным. Величина  определяется эксперементально путем испытаний m одинаковых гладких (без концентраторов) образцов при доведении их переменным нагружением до излома. Каждый образец испытывается с уменьшенной величиной

определяется эксперементально путем испытаний m одинаковых гладких (без концентраторов) образцов при доведении их переменным нагружением до излома. Каждый образец испытывается с уменьшенной величиной  по сравнению с предыдущем эксперементом и увеличенным при этом числом циклов N до разрушения образца. В итоге строится кривая усталости, ассимитотическим значением которой будет предел усталости

по сравнению с предыдущем эксперементом и увеличенным при этом числом циклов N до разрушения образца. В итоге строится кривая усталости, ассимитотическим значением которой будет предел усталости  (рис. 12.3).

(рис. 12.3).

Рисунок 12.3 – Кривая усталости

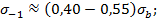

Ориентированные значения предела усталости для материалов такие:

- сталь

- чугун

где  – предел прочносит материала.

– предел прочносит материала.

На величину предела усталости  влияет ряд факторов:

влияет ряд факторов:

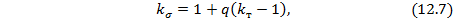

а) концентрация напряжений (отверстия, надрезы, выточки) с введением понятия эффективного коэффициента концентрации напряжений  :

:

где q – коэффициент чувствительности материала к концентрации напряжений;  – теоретический коэффициент концентрации; в справочной литератууре имеются графики приближенных значений q для материалов в зависимости от коэффициента

– теоретический коэффициент концентрации; в справочной литератууре имеются графики приближенных значений q для материалов в зависимости от коэффициента  с разными видами концентраторов и предела прочности

с разными видами концентраторов и предела прочности  ;

;

б) масштабный фактор, который отражает уменьшений предела усталости с увеличением размеров детали и описывается в справочных данных: например, отношение предела усталости образца данного диаметра с выточкой к пределу усталости образца без выточки диаметром 7 мм;

в) состояние и качество поверхности детали, которое отражается введением понятия коэффициента качества поверхности  , представляющего собой отношение предела усталости образца с заданной поверхностью при симметричном цикле нагружения

, представляющего собой отношение предела усталости образца с заданной поверхностью при симметричном цикле нагружения  к пределу усталости того же образца с полированной поверхностью

к пределу усталости того же образца с полированной поверхностью  ; имеются справочные данные по этому коэффициенту.

; имеются справочные данные по этому коэффициенту.

Расчеты на прочность при переменных напряжениях основываются на проверке следующего условия в опасном сечении детали:

где  – фактический коэффициент запаса прочности;

– фактический коэффициент запаса прочности;

- допускаемый коэффициент запаса прочности.

- допускаемый коэффициент запаса прочности.

Значения  устанавливаются нормативными документами.

устанавливаются нормативными документами.

Фактический коэффициент запаса прочности зависит от таких факторов:

· предела текучести материала;

· наибольших амплитудных напряжений цикла нагружения;

· предел усталости материала;

· эффективного коэффициента концентрации напряжений детали;

· коэффициентов учета масштабного фактора, состояния и качества поверхности детали.

В литературе имеются эмпирические (приближенные) зависимости, учитывающие влияние перечисленных факторов на коэффициент запаса прочности n.

Большинство поломок деталей машин происходит от усталости материала, поэтому практическое значение имеют факторы повышения усталостной прочности и долговечности деталей. Основными из них являются конструктивные и технологические мероприятия.

Конструктивные мероприятия в основном сводятся к уменьшению концентрации напряжений в местах, где обычно возникают усталостные трещины, ведущие к поломке деталей и элементов конструкций. Для уменьшения концентрации напряжений применяют:

а) скругление углов, использование в этих местах утолщенных накладок для элементов конструкций;

б) вваривание поясков по контуру вырезов в элементах конструкций;

в) увеличение закруглений в галтелях (выточках) валов, осей и других деталей;

г) фрезерование входящего угла шпоночной канавки;

д) увеличение диаметра вала под насаженной на него втулкой и др.

Технологические мероприятия в деталях машин направлены, в основном, на удаление коррозии, которая снижает усталостную прочность, в результате глубокой механической обработки поверхности деталей. Для этих целей используют:

а) шлифовку поверхности специальной механической обработкой (термической, термохимической);

б) применение упрочненных покрытий поверхности деталей.

Дата добавления: 2016-10-18; просмотров: 6206;