ВЫДАВЛИВАНИЕ С АКТИВНЫМИ СИЛАМИ ТРЕНИЯ 3 глава

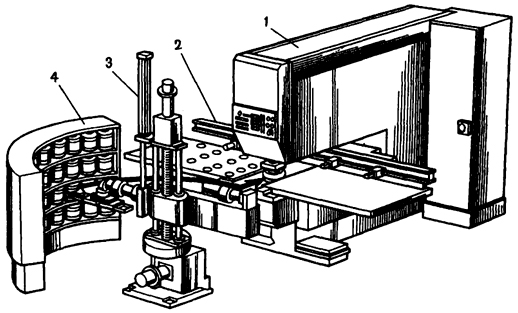

подача заготовок и удаление деталей и отходов, но и смена штампов. Робот 3 (рис. 3.81) заменяет инструмент в пуансонодержателе и матрицедержателе пресса 7. Пресс снабжен устройством 2 для перемещения заготовок. В магазине 4, содержащем ряд полок, располагается инструмент, который по команде системы управления захватывается роботом 3 с определенной полки. Рычаг робота с захватом поворачивается вокруг вертикальной оси и устанавливает комплект инструмента в пресс. Использование роботов-манипуляторов значительно расширяет универсальность автоматизированных прессов.

Упрощенные способы обработки листового металла. В мелкосерийном производстве достаточно широко применяют упрощенные способы обработки давлением листовых заготовок: штамповку эластичными материалами, давильные работы, высокоскоростную штамповку и т.п.

При штамповке эластичными материалами только один рабочий элемент (пуансон или матрицу) изготовляют из металла, роль другого инструмента (матрицы или пуансона) выполняют резина, пластмассы (полиуретан) и жидкость.

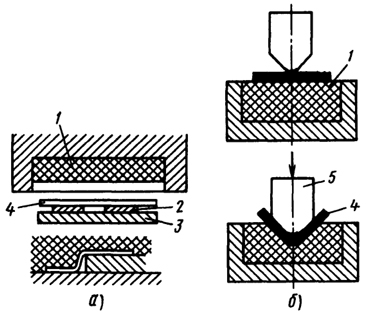

На рис. 3.82 приведены схемы штамповки резиной. При вырубке и пробивке металлическим инструментом является шаблон, на который укладывают заготовку (рис. 3.82. а). Резиновая подушка в ползуне пресса прижимает заготовку к шаблону. Если шаблон имеет острые режущие кромки, то давлением резины вначале отгибают свободные края заготовки, а затем ее обрывают по режущей кромке. Так выполняют вырубку и пробивку. Подобным способом можно осуществлять гибку (рис. 3.82, б), неглубокую вытяжку, отбортовку и формовку. Обычно штампуют заготовки толщиной не более 3 мм.

Давильные работы предназначены для получения деталей, имеющих форму тел вращения.

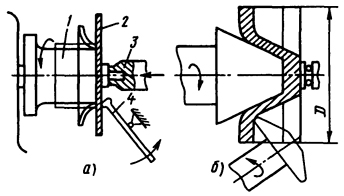

Различают давильные работы без утонения и с утонением стенки. Схема давильных работ без утонения стенки показана на рис. 3.83, а. Предварительно вырубленную заготовку продольным суппортом прижимают к торцу формы-пуансона, укрепленной на вращающейся планшайбе токарно-давильного станка. На наружной поверхности заготовки создают давление торцом давильника (рычага). Заготовка проскальзывает под давильником, который вызывает местную деформацию. Постепенное деформирование заготовки по всей поверхности позволяет придать ей форму пуансона.

Рис. 3.81. Схема использования промышленного робота для замены инструмента на координатно-однопозиционном прессе

Рис. 3.82. Схемы штамповки резиной:

а - вырубки и пробивки; б - гибки; 1 - резиновая подушка; 2 - шаблон; 3 - стол пресса; 4 - заготовка (лист); 5 - пуансон

При давильных работах без утонения стенки диаметральные размеры заготовки значительно уменьшаются при незначительном изменении ее толщины. Усилие, необходимое для давильных работ при небольшой толщине заготовки (3 мм), можно создать вручную. Давильные работы требуют высокой квалификации рабочего. Однако все шире применяют токарно-давильные станки с программным управлением, обеспечивающим заданные силы и перемещения давильника.

Давильные работы с утонением (рис. 3.83, б) изменяют форму заготовки главным образом за счет уменьшения ее толщины без изменения диаметральных размеров. Давильные работы с утонением используют, в частности, взамен вытяжки с утонением, при этом исходную полую цилиндрическую заготовку надевают на цилиндрический вращающийся пуансон. Давильник, перемещаясь параллельно оси заготовки, утоняет ее.

Высокоскоростная штамповка характеризуется тем, что кратковременное приложение больших сил разгоняет заготовку до скоростей, достигающих 150 м/с; последующее ее деформирование происходит за счет накопленной в период разгона кинетической энергии.

Основные разновидности высокоскоростной листовой штамповки - штамповка взрывом, электрогидравлическая и электромагнитная.

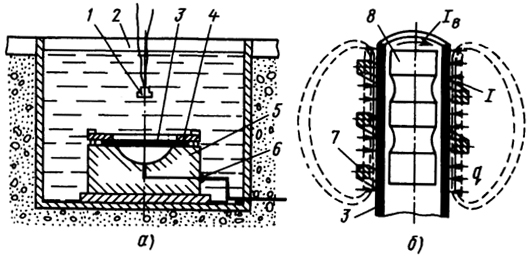

Взрывом штампуют обычно в бассейне, наполненном водой (рис. 3.84, а). Заготовку, зажатую между матрицей и прижимом, опускают в бассейн. Полость матрицы

Рис. 3.83. Схемы давильных работ:

а - без утонения; б - с утонением; 1 - форма; 2 - заготовка; 3 - упор; 4 - давильник

под заготовкой вакуумируется, чтобы воздух не препятствовал плотному ее прилеганию к матрице. Заряд с детонатором подвешивают в воде над заготовкой. Взрыв образует ударную волну высокого давления, которая, достигая заготовки, вызывает ее разгон. Процесс штамповки длится тысячные доли секунды, а скорости перемещения заготовки соизмеримы со скоростями распространения пластических деформаций в металле.

Взрывной штамповкой с успехом получают пространственные детали, которые при штамповке в металлических штампах изготовляют вытяжкой и формовкой.

При штамповке взрывом не требуется дорогостоящего прессового оборудования, конструкция штампа крайне проста.

Электрогидравлическую штамповку также осуществляют в бассейне с водой. Ударная волна, разгоняющая заготовку, возникает при кратковременном электрическом разряде в жидкости.

Мощный искровой разряд подобен взрыву. В результате разряда в жидкости возникает ударная волна, которая, дойдя до заготовки, оказывает на нее сильное воздействие и деформирует ее по матрице.

Если для полного деформирования заготовки одного импульса недостаточно, рабочий цикл может быть повторен.

Электромагнитная штамповка по принципу создания импульсно воздействующих на заготовку сил отличается от ранее рассмотренных (рис. 3.84, б). Электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей вихревых токов Iв с магнитным полем индуктора создает механические силы q, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы специальные установки, на которых можно проводить раздачу, обжим, формовку и операции по получению неразъемных соединений деталей. К сборочным операциям, выполняемым путем пластического деформирования одной детали по контуру другой, относятся соединение концов труб, запрессовка в трубах колец, соединение втулки со стержнем и т.д.

Рис. 3.84. Схемы импульсных способов листовой штамповки:

а штамповка взрывом; б - электромагнитная штамповка; 1 - заряд; 2 - уровень воды; 3 - заготовка; 4 - при-л; 5 - матрица; 6 - вакуумная линия; 7 - соленоид; 8 - пуансон

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- Какова последовательность операций при штамповке обычной канцелярской кнопки?

- Какие конструктивные параметры детали, получаемой гибкой, определяют ее технологичность?

- Какая из двух полых цилиндрических оболочек равного объема технологичнее - диаметром 120 или 100 мм?

- При равенстве коэффициентов вытяжки и других параметров цилиндрическая или коническая оболочка технологичнее?

- Как различается твердость вытянутой цилиндрической детали в ее донышке и краевой части стенки?

Глава VI Технико-экономические показатели и

критерии выбора рациональных способов

обработки металлов давлением

1. ВЫБОР СПОСОБА ПОЛУЧЕНИЯ

ПОКОВОК ИЗ РАЗЛИЧНЫХ СПЛАВОВ

Уже при проектировании детали конструктор должен представлять способ ее изготовления, только в этом случае конструкция будет отвечать требованиям технологичности. Выбор способа основывается на большом числе конструктивно-технологических признаков детали и технико-экономических показателей видов и способов обработки металлов давлением.

Конструктивно-технологическими признаками детали, определяющими технологию изготовления обработкой давлением являются ее форма, масса, габаритные размеры, марка материала и тип производства.

По форме детали, получаемые методом пластического формоизменения, укруп-ненно можно отнести к трем основным группам: детали, имеющие определенный профиль поперечного сечения по длине, существенно превышающей размеры сечения; детали в виде оболочек постоянной или незначительно отличающейся толщины; объемные детали.

Согласно такому группированию в данном разделе изложены виды обработки металлов давлением. При выборе конкретного способа могут учитываться различные конструктивные признаки детали: опорные внешние и внутренние очертания, соотношения главных размеров, площадей поперечного сечения и др.

Масса и габаритные размеры детали определяют прежде всего температурный режим обработки давлением. С их увеличением преобладающим становится горячее деформирование, при котором обеспечивается меньшее давление на инструмент и меньшая сила, необходимая для деформирования. Поковки диаметром более 150 ... 200 мм получают, как правило, горячим деформированием.

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность (т.е. способность материала к пластическому формоизменению при конкретных схеме и условиях деформирования) особенно строго регламентируется в условиях применения холодной обработки давлением.

Ввиду пониженной технологической пластичности высоколегированных сталей и труднодеформируемых сплавов их предпочтительно деформировать такими способами, при которых значительно снижаются растягивающие напряжения. Например, при ковке протяжку целесообразно выполнять в вырезных бойках, при штамповке предпочтительнее применение закрытых штампов, в которых схема неравномерного

всестороннего сжатия проявляется полнее и в большей степени способствует повышению пластичности, чем при штамповке в открытых штампах. По этой же причине наиболее предпочтительна штамповка выдавливанием.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их горячего деформирования целесообразнее использовать способы, осуществляемые на прессах, а не на молотах. Ввиду меньшей скорости деформирования на прессах разупрочняющие процессы (возврат и рекристаллизация) успевают произойти полнее и упрочнение снижается. Малопластичные алюминиевые (АК8, В93 и др.), магниевые (МА8), титановые сплавы также предпочтительно ковать и штамповать на прессах, так как у них пластичность снижается при высоких скоростях деформирования. При этом для уменьшения остывания металла и повышения равномерности деформации штампы подогревают до температуры 200 ... 400 °С. Поковки из некоторых труднодеформируемых сплавов получают изотермической штамповкой.

Во избежание трещин заготовки от прутка из высоколегированных сталей отрезают с подогревом до температуры 400... 700 °С.

Заготовки, имеющие литую структуру, обладают, как правило, меньшей пластичностью, чем уже деформированный металл, что необходимо учитывать при выборе способа деформирования. Например, предварительно деформированные прутки из алюминиевых сплавов (АК5, АК6) можно подвергать ковке, тогда как слитки этих сплавов при ковке разрушаются.

Тип производства может оказывать решающее влияние на выбор способа получения поковок, так как в условиях крупносерийного и массового производства рентабельны способы деформирования с использованием специальной технологической оснастки. С уменьшением количества одинаковых деталей может окупаться более простая и дешевая оснастка. В мелкосерийном и единичном производстве применяют ковку с использованием универсального инструмента. При этом поковка имеет припуски и напуски, большие, чем при штамповке.

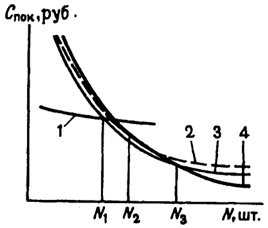

Для более точной оценки того или иного способа пластического формоизменения в связи с программой производства необходимо установить критическую серийность, т.е. такие размеры серий, при которых два сравниваемых между собой варианта оказываются одинаково экономически целесообразными. Для этого строят графическую зависимость себестоимости деталей от программы их выпуска для различных способов изготовления (рис. 3.85). Например, для получения поковки детали типа показанной на рис. 3.30, а можно определить критическую серийность, сравнивая себестоимость при получении поковки ковкой 7, штамповкой на молоте в открытом штампе 2, штамповкой на КГШП в закрытом штампе 3, штамповкой на ГКМ в закрытом штампе с двумя плоскостями разъема 4. Как видно из рис. 3.85, ковка целесообразна до критической серийности N1, a штамповка на ГКМ - начиная с критической серийности N3.

Рис. 3.85. Зависимость себестоимости поковки от программы выпуска

На основе анализа формы детали, ее массы, свойств материала и типа производства могут быть предварительно выбраны способы производства. На следующем этапе необходима проверка по условиям деформации без разрушения. Для этого можно использовать теоретический анализ, моделирование процесса деформирования, сравнение количественных параметров деформации с экспериментально найденными предельными значениями. На третьем этапе проводят конструкторскую проработку изделия для улучшения его технологичности.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ ПРОЦЕССОВ

ОБРАБОТКИ МЕТАЛЛОВ

ДАВЛЕНИЕМ

Окончательный выбор наиболее рационального способа изготовления поковки может быть сделан только на основе анализа технико-экономических показателей процессов их изготовления. При этом следует учитывать специфические особенности обработки давлением: высокую металлоемкость - затраты на металл достигают 60 ... 80 % себестоимости поковки; высокую стоимость штамповой оснастки - затраты на оснастку составляют 10 ... 15 % себестоимости поковок; значительные энергоемкость и стоимость основного технологического оборудования.

В соответствии с этим основными технико-экономическими показателями при выборе способа получения поковки являются показатели эффективности использования металла: коэффициент использования металла kи и коэффициент точности поковки kп.

Коэффициент использования металла оценивают как отношение массы готовой детали к массе исходной заготовки (при ковке и объемной штамповке исходной является заготовка, поступающая на операцию нагрева; при листовой штамповке - полоса или лента, поступающая на операцию штамповки).

Величина kи в различных видах обработки давлением изменяется в широких пределах: при ковке kи имеет среднее значение 0,35; при горячей объемной штамповке ∼ 0,5; при листовой ∼ 0,65 и при холодной объемной kи может достигать 0,8 и выше.

Коэффициент точности поковки kп определяют как отношение массы готовой детали к массе поковки, из которой ее изготовляют. Таким образом, kп характеризует степень приближения формы и размеров поковки к форме и размерам детали, т.е. объем последующей механической обработки. Например, для детали типа показанной на рис. 3.30, a kп может принимать значения при ковке 0,3; при штамповке на молоте в открытом штампе - 0,44; при штамповке на КГШП в закрытом штампе 0,5; при штамповке на ГКМ в закрытом штампе с двумя плоскостями разъема - 0,55.

Коэффициенты kи и kпне всегда дают однозначную оценку эффективности анализируемых процессов обработки металлов давлением, так как без учета программы выпуска и затрат на оснастку, трудоемкости и других факторов нельзя дать достоверный ответ, какой из способов получения поковки эффективнее. Поэтому при анализе технико-экономических показателей рассматривают кроме натуральных (kи и kп) стоимостные показатели, в частности себестоимость детали, которая включает стоимость поковки и ее механической обработки. Отходы при черновой механической обработке по сути - результат больших припусков и напусков в поковке, и чем позже по ходу технологического процесса металл удаляется в отход, тем больше относительные стоимостные потери на единицу массы металла. Снижение себестоимости детали в наибольшей степени достигается при увеличении коэффициента точности поковки kп.

Развитие обработки металлов давлением определяется главным образом расширением применения способов с высокими технико-экономическими показателями. Более высокие значения коэффициентов использования металла и точности достигаются в процессах штамповки в закрытых штампах с несколькими плоскостями разъема; при горячем и холодном выдавливании, в процессах поперечно-клиновой прокатки.

Увеличение коэффициента использования металла, внедрение металлосбере-гающих технологий связаны обычно с увеличением затрат на оснастку и оборудование, которые окупаются при достаточной серийности выпуска детали. Повышение серийности на базе специализации производства облегчает применение средств автоматизации, повышающих производительность и уменьшающих трудоемкость. Такие средства автоматизации, как роторные и поточные автоматические линии, применяются в массовом производстве. Для достижения высокой производительности и низкой себестоимости изготовления изделий серийного выпуска создаются гибкие автоматические модули и участки, позволяющие на одном оборудовании производить многономенклатурную продукцию.

При решении вопроса о выборе рациональных способов изготовления поковок необходимо учитывать факторы техники безопасности и охраны окружающей среды.

3. ТЕХНИКА БЕЗОПАСНОСТИ И

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ

ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

Процессы обработки металлов давлением выполняют на мощном оборудовании с приложением больших деформирующих сил и при высоких скоростях деформирующего инструмента; обрабатывают горячий металл и заготовки большой массы, с чем связано применение большого количества различных транспортных средств. Вследствие этого вопросам техники безопасности в цехах обработки давлением должно уделяться большое внимание.

Для предотвращения попадания рук работающих в опасную зону оборудования предусматривают оградительные решетки, фотоэлементную защиту, блокированное управление прессами. Однако наиболее безопасной становится работа на кузнечно-прессовом оборудовании при ее полной механизации и автоматизации.

Особые меры безопасности нужны при работе на оборудовании с динамическим характером нагрузки. В этом случае плохое закрепление инструмента, неправильное размещение заготовки могут вызвать особо тяжелые последствия. При работе мощного оборудования ударного действия значительные сотрясения могут передаваться на грунт, оказывая вредное действие на работающих, ускоряя разрушение сооружений, затрудняя работу средств автоматизации и различных приборов. Для уменьшения колебаний грунта в основании такого оборудования устанавливают демпфирующие и виброгасящие устройства.

С точки зрения промышленной санитарии и охраны окружающей среды наибольшая опасность связана с нагревом металла при горячем деформировании. Нагревательные устройства, раскаленный металл и жировая смазка горячих штампов являются источниками загрязнения воздуха дымом, копотью и вредными газами. Предпочтительно применение электронагревательных устройств, при которых газовыделение существенно меньше, чем в пламенных печах. Однако при всех видах нагрева значителен расход воды для охлаждения конструкций. Радикально решает проблему загрязнений, связанных с нагревом, расширение области возможного применения холодного деформирования металла за счет внедрения более качественных штамповых сталей, процессов с локальным приложением деформирующей силы, наложением ультразвуковых колебаний и др.

Безопасность труда и охрана окружающей среды обеспечиваются не только защитными мероприятиями и техникой, но и в значительной степени правильным выбором прогрессивных и экологически чистых технологических процессов.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- Какими способами целесообразно изготовить поковку стального зубчатого колеса с наружным диаметром 300 мм, массой 4 кг при величине партии 100 тыс. шт.?

- Каковы основания для выбора рационального способа изготовления поковки крюка грузоподъемного устройства массой 5 кг при величине партии 100 шт.?

- В каком случае больше отходы при штамповке, а в каком при механической обработке, если при получении поковок одной детали по первому варианту kп = 0,44; kи = 0,41, а по другому kп = 0,48; kи = 0,42?

- Каковы отличительные особенности мероприятий по технике безопасности и охране окружающей среды в кузнечно-штамповочных цехах?

РАЗДЕЛ 4 ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Глава I Общая характеристика литейного

производства

1. СУЩНОСТЬ ЛИТЕЙНОГО

ПРОИЗВОДСТВА

Литейное производство -отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин: станины прокатных станов, станины металлорежущих станков, корпуса гидротурбин и другие отливки массой в десятки и сотни тонн и маленькие детали массой в несколько граммов для радиоэлектронной промышленности, часовой промышленности и других отраслей. Характерной особенностью литейного производства является универсальность - возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов.

Литейное производство - один из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье позволяет получать отливки практически не ограниченных габаритных размеров и массы из всех сплавов, в том числе из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

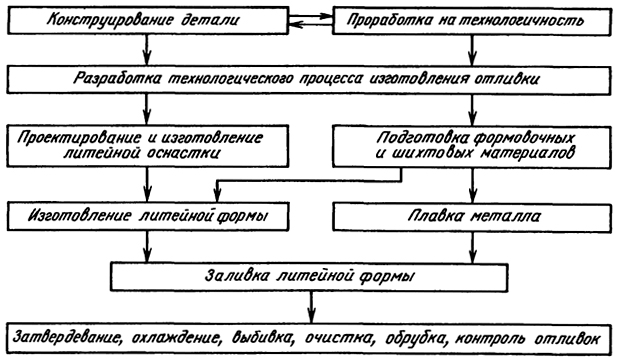

Сущность литейного производства заключается в приготовлении расплавленного металла необходимого качества и заливке его в специальную литейную форму. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений, вызываемых неоднородным охлаждением ее частей. Общая схема изготовления отливок представлена на рис. 4.1.

Для изготовления отливок применяют множество способов литья: в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и пр. Область применения того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами.

Теория и практика технологии литейного производства на современном этапе позволяют получать изделия с высокими эксплуатационными свойствами. Свидетельством тому является надежная работа отливок в реактивных двигателях, атомных энергетических установках и других машинах ответственного назначения. Литые заготовки используются не только в различных отраслях машиностроения и приборостроения, но и при изготовлении различных строительных конструкций доменных печей и других металлургических

Рис. 4.1. Общая технологическая схема изготовления отливок

агрегатов, морских и речных судов, деталей бытового оборудования и сантехники, художественных и ювелирных изделий. Современное состояние литейного производства определяется совершенствованием традиционных и появлением новых способов литья, непрерывно повышающимся уровнем механизации и автоматизации технологических процессов, специализацией и централизацией производства, а также вкладом российских ученых в теорию литейных процессов, созданием научных основ проектирования литейных машин и механизмов.

Важнейшими направлениями повышения эффективности производства являются улучшение качества, надежности, точности и шероховатости поверхностного слоя отливок с максимальным их приближением к форме готовых деталей, снижение на 15 ... 20 % массы литых деталей против существующих путем внедрения новых, прогрессивных технологических процессов получения отливок и улучшение качества литейных сплавов, устранение вредного воздействия на окружающую среду и улучшение условий труда.

2. КЛАССИФИКАЦИЯ ЛИТЫХ

ЗАГОТОВОК

По условиям эксплуатации независимо от способа изготовления различают отливки общего, ответственного и особо ответственного назначений.

К группе общего назначения относят отливки для деталей, не рассчитываемых на прочность. Конфигурация и размеры их определяются только конструктивными и технологическими соображениями.

К группе ответственного назначения относят отливки для изготовления деталей, рассчитываемых на прочность и работающих при статических нагрузках.

Отливки особо ответственного назначения используют для изготовления деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках.

В зависимости от способа изготовления, массы, конфигурации поверхностей, максимальных габаритных размеров, толщины стенок, количества стержней, назначения и особых технических требований отливки делят на шесть групп сложности.

Первая группа характеризуется гладкими и прямолинейными наружными поверхностями

с наличием невысоких усиливающих ребер, буртов, фланцев, отверстий. Внутренние поверхности - простой формы. Типовые детали: крышки, рукоятки, диски, фланцы, муфты, колеса вагонеток, маховики для вентилей и др.

Вторая группа характеризуется сочетанием плоских, цилиндрических и криволинейных поверхностей с наличием ребер, буртов, бобышек, приливов, отверстий. Внутренняя поверхность - простой формы со свободными (минимум двумя) выходами наружу. Детали-представители: маховики со спицами, корпуса патронов, зубчатые колеса, буксы, подпятники, корпуса редукторов и др.

К третьей группе относят детали коробчатой, цилиндрической формы в сочетании с криволинейными поверхностями, ребрами, бобышками, фланцами с отверстиями и углублениями. Внутренние полости с незначительными выступами и углублениями на одной из поверхностей, с небольшими по высоте ребрами, бобышками, со свободными широкими выходами полостей на поверхность детали. Типовые детали: цилиндры ребристые, шпиндели, зубчатые колеса с литым зубом, задние бабки, корпуса редукторов массой не менее 500 кг и др.

Четвертая группа характеризуется отливками закрытой и частично открытой коробчатой или цилиндрической формы. Наружные поверхности - криволинейные и прямолинейные с выступающими частями и углублениями сложной конфигурации. Внутренние полости - сложной конфигурации с большим количеством выступов и углублений, ребер, перемычек, бобышек, со свободным выходом на поверхность детали минимум в одну сторону. К этой группе относят корпуса передней бабки, траверсы, направляющие аппараты и лопасти гидротурбин, станины прессов, корпуса насосов и др.

Пятая группа включает детали закрытой коробчатой и цилиндрической форм с пересекающимися под различными углами ребрами на наружной поверхности, а также высокими выступающими и углубленными местами. Внутренние полости сложной конфигурации со свободным или затрудненным выходом на поверхность детали. Детали-представители: станины металлорежущих станков, крышки цилиндров крупных дизелей, литые коленчатые валы дизелей, блоки цилиндров, корпуса центробежных насосов и др.

Шестая группа характеризуется отливками с особо сложными закрытыми коробчатыми и цилиндрическими формами. На наружных криволинейных поверхностях под различными углами пересекаются ребра, кронштейны и фланцы. Внутренние полости имеют особо сложные конфигурации с затрудненными выходами на поверхность отливки. К этой группе относят станины специальных металлорежущих станков, сложные корпуса центробежных насосов, детали воздуходувок, рабочие колеса гидротурбин и другие уникальные отливки.

В зависимости от способа изготовления отливок, их габаритных размеров и типа сплава ГОСТ 26645-85 устанавливает 22 класса точности. Так, литьем в песчаные формы и центробежным литьем получают отливки 6 - 14 классов точности, в оболочковых формах и кокилях – 4 - 11 классов точности, в формах по выплавляемым моделям – 3 - 8 классов точности; литьем под давлением – 3 - 7 классов точности.

3. ЛИТЕЙНАЯ ФОРМА И

ЕЕ ЭЛЕМЕНТЫ

При изготовлении отливок роль основного инструмента выполняет литейная форма.

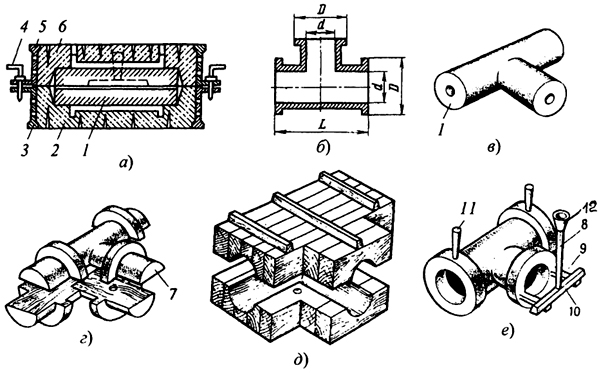

Литейная форма - это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка. На рис. 4.2, а показана литейная форма для тройника (рис. 4.2, б). Форма обычно состоит из нижней 2 и верхней б полуформ, которые изготовляют по литейным моделям 7 (рис. 4.2, г) в литейных опоках 3, 5.

Рис. 4.2. Литейная форма и ее элементы:

а - литейная форма; б - тройник; в - литейный стержень; г - литейная модель; д - стержневой ящик; е - отливка с литниковой системой

Дата добавления: 2016-10-07; просмотров: 3244;