ХОЛОДНОЕ ВЫДАВЛИВАНИЕ ДЕТАЛЕЙ ИЗ СПЕЧЕННЫХ ПОРОШКОВЫХ ЗАГОТОВОК

Холодное выдавливание деталей из спеченных порошковых заготовок состоит в том, что сначала приготавливают порошковую шихту, в состав которой входят железный порошок, порошок пластификатора (стеарата цинка), предназначенный для снижения трения между отдельными частицами, а также, возможно, порошки легирующих элементов, в качестве которых чаще всего применяются порошки никеля, молибдена, меди и графита. Из порошковой шихты в закрытом штампе формуют заготовку простейшей формы, например, цилиндрической.

Способ получения железного порошка оказывает влияние на качество изделий, но это влияние может быть компенсировано выбором схемы уплотнения при формовании порошковой заготовки. При уплотнении по схеме одностороннего или двухстороннего формования в закрытой матрице частицы незначительно перемещаются относительно друг друга в радиальном направлении. Происходит лишь осадка частиц с заполнением пустот, образованных при засыпке. При этом в местах взаимного контакта частиц возникают в основном нормальные напряжения, а доля касательных напряжений незначительна. Поэтому оксидная пленка на поверхности частиц не разрушается, а формоизменяется с материалом частиц. В результате частицы порошка даже при высокой плотности образца разделены хрупкой оксидной пленкой в виде пространственной сетки, по которой происходит разрушение образца. Затем заготовку спекают в восстановительной атмосфере, например, в водороде или диссоциированном аммиаке, или в атмосфере, не допускающей окисления, например, в аргоне или азоте.

Спекание производят при высокой температуре, не достигающей, однако, температуры плавления основного компонента смеси. Спекание чистых металлов производится в большинстве случаев при температуре около 0,67 ... 0,8 их абсолютной температуры плавления (Тпл), сплавов - в ряде случаев при температурах несколько выше точки плавления самого легкоплавкого (связующего) металла или его эвтектики с основным тугоплавким металлом. Для спекания используют как камерные, так и проходные печи. Для спекания при температурах до 1050 ... 1100 °С применяют электрические печи сопротивления, до 1200 °С - газовые печи, до 1300 °С -электрические печи с силитовыми нагревательными элементами сопротивления.

Спекание сопровождается, как правило, увеличением поверхности контакта между частицами и соответствующим ростом прочности, а также изменениями плотности (обычно ее увеличением, реже уменьшением). При спекании заготовки остаточная пористость изменяется незначительно. Так, например, увеличение времени спекания от 1 до 3 ч заготовок из железного порошка ПЖВ4.160.28 в среде водорода при температуре 1200 °С понизило остаточную пористость примерно на 3 %.

Процессы рекристаллизации при спекании порошковых металлов протекают при более высоких температурах (обычно 0,6 ... 0,8 % Тпл), чем при термической обработке деформированных компактных металлов (обычно 0,4 Тпл).

Температура спекания зависит от требований, предъявляемых к спеченному материалу, и от характеристики исходных порошков. Чем они мельче, тем больше внешняя и внутренняя (в связи с пористостью) поверхность их частиц, тем ниже требуемая температура спекания. Повышение температуры существенно увеличивает скорость спекания и, как правило, оказывается выгоднее увеличения его длительности. Скорость уплотнения при спекании обычно в довольно значительных интервалах времени обратно пропорциональна длительности спекания.

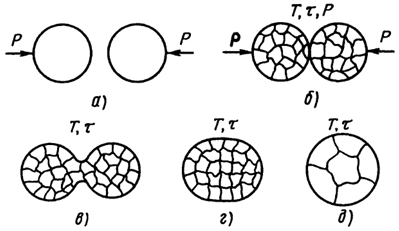

При спекании происходят сложные процессы. Частички металла в местах контакта между собой могут расплавляться, проникать друг в друга. Образуется плотная масса, свойства которой зависят от исходных металлов и от того, как происходили уплотнение и нагрев. С увеличением температуры спекания Т и давления р время процесса т уменьшается, как это описано Б. Д. Копысским (рис. 3.48). Идеальный процесс имеет место, когда поверхность частиц свободна от оболочки. Реальные частицы всегда имеют на поверхности инородные пленки оксидов, препятствующие диффузии. Для устранения пленок при спекании используют вакуум или восстановительную среду.

Рис. 3.48. Схема объединения структурных элементов порошковой заготовки при уплотнении и спекании в условиях чистой поверхности: а, б, в, г, - сближение, соприкосновение, начало объединения и полное объединение элементов; д - сфероидизация и собирательная рекристаллизация

После спекания заготовка представляет собой твердое тело, имеющее остаточную пористость. Эта заготовка подвергается последующей холодной штамповке выдавливанием, как и обычная, отрезанная от прутка цилиндрическая заготовка. После выдавливания деталь подвергается отжигу в защитной атмосфере с целью снятия остаточных напряжений.

Однако, холодное выдавливание спеченных заготовок из железного порошка, легированного упрочняющими добавками, практически не применяется из-за больших удельных сил, необходимых для формоизменения заготовки и, как следствие, неудовлетворительной стойкости штампового инструмента.

Дата добавления: 2016-10-07; просмотров: 2344;