Производство отливок из медных сплавов

Большое распространение в качестве литейных сплавов получили бронзы и латуни. Их применяют для отливок, которые должны иметь хорошую износостойкость и антифрикционные свойства, высокую коррозионную стойкость в атмосфере, технической и морской воде.

Оловянные бронзы содержат 2—14 % Sn, 4—5 % Zn, 4—20 % Pb, 1—5 % Ni, до 1—% P и др. компоненты.

Олово повышает механические и антифрикционные свойства, коррозионную стойкость. Цинк уменьшает интервал кристаллизации, облегчает сварку или пайку. Свинец улучшает жидкотекучесть, обрабатываемость резанием, а также антифрикционные и механические свойства. Никель повышает антифрикционные и механические свойства. Фосфор повышает жидкотекучесть и износостойкость.

Их широко применяют для изготовления арматуры, подшипников, шестерен, втулок, работающих в условиях истирания, повышенного давления воды и пара.

Линейная усадка оловянной бронзы менее 1 %, отливки могут быть получены без прибылей, что уменьшает литейные отходы.

Из примесей наиболее вредное влияние на свойства оказывают Bi и Sb. Сотые доли процента этих элементов снижают механические свойства и увеличивают пористость отливок.

Состав, структура и свойства бронз и латуней приведены во втором разделе гл. XVII и табл. П13—П16.

Литейные бронзы и латуни маркируют буквами и цифрами. Например: бронза БрОЗЦ7С5Н1 содержит около 3 % олова, 7 % цинка, 5 % свинца, 1 % никеля, остальное медь; латунь ЛЦЗОАЗ содержит 30 % цинка, 2—3 % алюминия, остальное медь.

Высокооловянистые бронзы с 5—14 % Sn имеют хорошие литейные свойства, но из-за дефицитности и высокой стоимости олова находят ограниченное применение — только для отливок ответственного назначения. Недостатком высокооловянистых бронз является большой температурный интервал кристаллизации сплавов, что способствует образованию мелкой, рассеянной пористости.

Безоловянные бронзы, как правило, многокомпонентные сплавы. Их механические свойства значительно выше, чем оловянных и, кроме того, они имеют достаточно высокие антифрикционные свойства и коррозионную стойкость. Среди сплавов этой группы наиболее широко применяют алюминиевые бронзы. Они имеют хорошую коррозионную стойкость в пресной и морской воде, и во многих агрессивных средах, хорошо сопротивляются удару, обладают меньшим, чем оловянные бронзы, антифрикционным износом. Их применяют для изготовления гребных винтов крупных судов, тяжелонагруженных шестерен и зубчатых колес, корпусов насосов. Механические, технологические и эксплуатационные свойства алюминиевых бронз улучшаются при легировании Fe, Mn, Ni, Аl и др. элементами. Эти сплавы имеют несколько меньшую, чем у оловянных бронз, но достаточно высокую жидкотекучесть, более высокую линейную усадку. Склонны к поглощению газов и окислению.

Свинцовая бронза БрС3О обладает высокой износостойкостью при трении в условиях больших удельных нагрузок и скоростей скольжения.

Латуни — более 15 сплавов — находят очень широкое применение для изготовления втулок, подшипников, арматуры и многих других деталей в приборо- и машиностроении. Простые латуни — сплавы меди с цинком — находят ограниченное применение. При затвердевании в них образуются концентрированные усадочные раковины, что вызывает необходимость устройства больших прибылей.

Обычно литейные латуни являются более сложными сплавами.

Входящие в состав этих латуней алюминий, железо, марганец и другие элементы улучшают литейные свойства.

Латуни имеют более высокие литейные свойства, чем бронзы. Большинство латуней имеет небольшую линейную усадку: 1,6— 1,7 %, малую склонность к образованию газовой пористости, так как хорошо дегазируются при выплавке в результате образования паров цинка. Поэтому из латуней легче получить плотные, герметичные отливки.

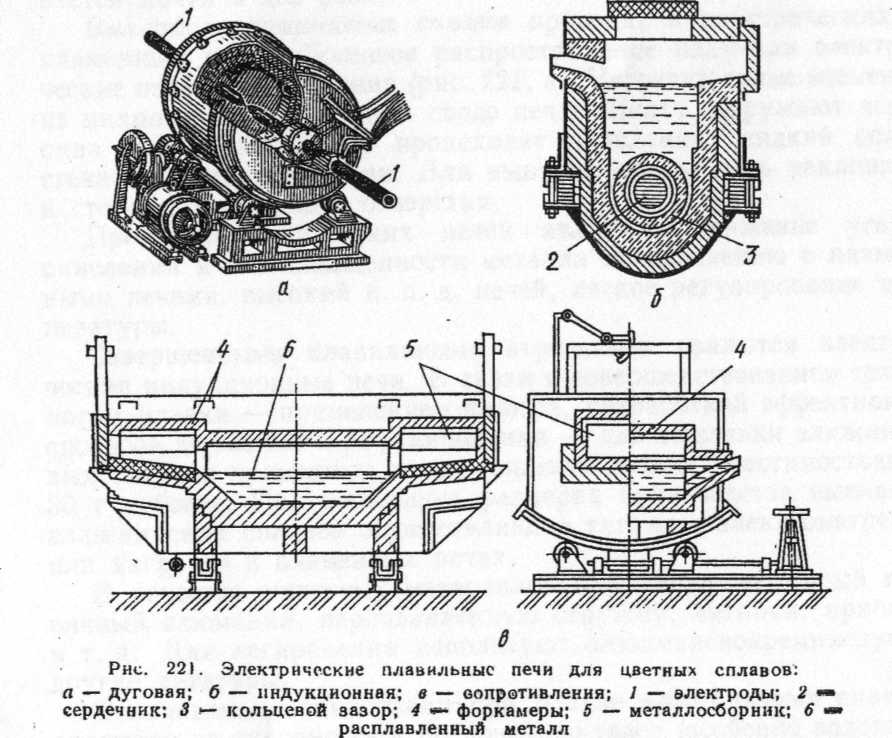

Плавка бронз и латуней. Выплавку бронз и латуней наиболее часто проводят в электрических дуговых и индукционных печах, реже в пламенных отражательных печах и тиглях (рис. 221).

Устройство электрической дуговой печи для выплавки бронз приведено на рис. 221, а. В электрической дуговой печи сварной кожух из листовой стали внутри футерован огнеупорным шамотным кирпичом. В стенке корпуса имеется окно для загрузки шихты, непосредственно под которым находится сливной желоб для выпуска расплава. Во время работы печи окно закрывают заслонкой. При помощи приводного механизма печь может поворачиваться вокруг горизонтальной оси. Покачивание печи способствует перемешиванию расплава, более равномерному его прогреву и ускорению плавки.

Источником тепла служит независимая электрическая дуга, горящая между двумя графитизированными электродами, выдвигающимися из печи в процессе загрузки. Вследствие сгорания электродов атмосфера в печи является восстановительной, что уменьшает угар и окисление расплава.

Печи работают на однофазном токе. Расход электроэнергии при выплавке бронз 990—1540 МДж на тонну расплава. Вместимость печей от 250 до 500 кг. Для выплавки латуней эти печи не применяют из-за опасности перегрева и большого испарения цинка.

Индукционные бессердечннковые печи являются одним из современных плавильных агрегатов. Их применяют для выплавки бронз и латуней, магниевых и других цветных сплавов.

Для выплавки бронз, латуней, алюминиевых сплавов широко применяют индукционные печи с железным сердечником (рис. 221,6).

Сердечник с первичной обмоткой защищен огнеупорной футеровкой. Жидкий металл, предварительно залитый в канал (кольцевой зазор), создает короткозамкнутый вторичный виток, в нем индуктируется ток большой силы, нагревающий металл до высокой температуры. За счет его циркуляции происходит быстрый нагрев и плавление загружаемой сверху твердой шихты.

Эти печи экономичны, имеют высокий тепловой и электрический к. п. д., высокую производительность, удобны в обслуживании, обеспечивают минимальный угар металла.

В тех случаях, когда за одну плавку необходимо получить большое количество сплава для заливки крупных форм, применяют пламенные отражательные печи вместимостью до 10 т и более, отапливаемые мазутом или газообразным топливом. В таких печах происходят более значительный угар и окисление металла.

Иногда бронзы и латуни выплавляют в закрытых графитовых тиглях, нагреваемых в мазутных и других печах. Такая плавка обеспечивает высокое качество расплава, однако этот способ является мало производительным и неэкономичным.

В качестве шихты для выплавки бронз и латуней используют чистую медь (до 99,99 % Сu), вторичные медные сплавы — лом бронзовых и латунных изделий, прибыли, литники и другие отходы литейного производства. Как правило, тугоплавкие и легкоокисляющиеся легирующие элементы вводят в виде лигатур. Так, для легирования тугоплавким железом с tnл = 1539 °С используют лигатуру 90 % Сu + 10 % Fe с tпл = 900 °С; для легирования легкоокисляющимся алюминием применяют лигатуру 50 % Сu + 50 % А1 с tпл = 575 °С и т. д. Для защиты металла от окисления при выплавке применяют покровные флюсы различного состава.

Особенности литейных форм определяются литейными свойствами медных сплавов. Для формовочных смесей применяют мелкозернистый песок, что обеспечивает получение чистой и гладкой поверхности. В состав сырой формовочной смеси вводят мазут. Кроме того, мазут выполняет роль противопригарной добавки.

Для спокойного плавного заполнения формы расплавом применяют расширяющиеся литниковые системы. Для сплавов, имеющих большую усадку, устраивают большие выпоры и прибыли. Заливку проводят при помощи ковшей со сливным носком, без перерывов струи металла для предупреждения окисления.

Дата добавления: 2016-10-07; просмотров: 3124;