Производство отливок из чугунов

Около 72 % всех отливок по массе получают из чугунов: серого (~64 %),' легированного (~4 %), ковкого (~3 %) и высокопрочного (~1 %).

Серый чугун — наиболее распространенный литейный сплав. Высокие литейные свойства этого чугуна позволяют получать самые разнообразные литые детали. Отливки хорошо обрабатываются на металлорежущих станках. Литые детали из серого чугуна в среднем дешевле примерно в 1,5 раза, чем стальные, в несколько раз дешевле отливок из цветных сплавов.

Серый чугун с пластинчатым графитом используют главным образом для отливок деталей машин. Он обычно содержит 2,2— 3,7 % С, 0,2—1,0 Мп, до 0,3 % Р, до 0,15 %.S. Марки серого чугуна приведены в табл. П5.

Микроструктура чугуна зависит от его химического состава и скорости охлаждения, обратно пропорциональной толщине стенки отливки.

Подробно способы получения различной структуры и ее влияние на свойства чугунов рассмотрены во втором разделе гл. XI.

Литейные свойства. Серый чугун имеет высокую жидкотекучесть и малую усадку. Жидкотекучесть повышается с увеличением содержания С, Si, Р и понижается с увеличением S. Особо высокую жидкотекучесть имеет чугун для тонкого художественного литья (1,0—1,2 % Р). При перегреве чугуна выше tил его жидкотекучесть повышается.

Модифицирование обеспечивает получение наиболее благоприятной структуры — с мелкими включениями графита завихренной формы и применяется для получения чугунов марок СЧ25— СЧ45 с перлитной основой. Модифицирование осуществляют небольшими добавками 75 %-ного ферросилиция, силикокальция и других модификаторов в количестве 0,3—0,6 % от массы чугуна.

Перегрев чугуна перед модифицированием должен быть тем выше, чем выше марка чугуна. Выдержка чугуна после модифицирования должна быть меньше живучести модифицирования, иначе его эффект исчезнет (5—15 мин.)

Легированные чугуны — хромистые, никелевые и др. применяют для отливок ответственного назначения. Легирование чугунов улучшает механические свойства, коррозионную стойкость, износостойкость, жаропрочность и другие свойства. В качестве легирующих элементов применяют Ni, Cr, Mo, Mn, Al, Си, Ti. Низколегированные чугуны (до 3 % легирующих элементов) получили широкое применение в машиностроении. Эти чугуны дешевле соответствующих сталей и обладают хорошими литейными свойствами.

Более широкое применение находят отливки из высоколегированных чугунов с особыми физическими свойствами, например, кислотостойких (26—36 % Сг), немагнитных (до 12 % Мп, до 2 % Си). Эти чугуны дешевле соответствующих сталей и обладают хорошими литейными свойствами.

Высокопрочный чугун с шаровидным графитом имеет значительно более высокую прочность и пластичность, чем серый чугун. Марки высокопрочного чугуна (см. табл. П6). Такой чугун получают модифицированием магнием, иногда Mg—FeSi лигатурой, церием и другими модификаторами, которые вводят в расплавленный чугун, находящийся в ковше. Один из наиболее рациональных способов — модифицирование в специальных автоклавах с давлением до 600—800 кПа. Модификатор, например, 0,2—0,4 % Mg от массы чугуна помещают в контейнер с отверстиями, который вводят в жидкий металл. Магний расплавляется, испаряется (tкип = 1100 °С), его пары проходят через чугун, частично выделяясь и сгорая на поверхности. Чугуном «усваивается» до 0,05 % Mg.

Свойства чугуна в основном определяются его металлической основой (перлит, перлит и феррит, феррит) и могут быть значительно улучшены термической обработкой. У некоторых марок чугуна Qв = 800/1200 МПа.

Из высокопрочных марок чугуна изготавливают коленчатые валы, детали турбин и другие ответственные изделия.

Ковкий чугун с хлопьевидным графитом получают продолжительным отжигом отливок из белого чугуна. Механические свойства ковкого чугуна зависят главным образом от его металлической основы. Перлитные чугуны КЧ 45-7 и другие имеют более высокую прочность при пониженной пластичности. Ферритные ковкие чугуны, например, КЧ 37-12, имея меньшую прочность, обладают более высокой пластичностью (табл. П7). В ферритном ковком чугуне при уменьшении размеров и большей степени сфероидизации хлопьевидного графита одновременно повышается прочность и пластичность, что не наблюдается в других чугунах.

Одна из основных особенностей технологии получения ковкого чугуна состоит в том, что исходный материал — белый чугун, содержащий 2,2—3,2 % С, 0,7—1,4 % Si, <=1 % Мп, до 0,2 % Р, до 0,2 % S, имеет низкие литейные свойства: пониженную жидкотекучесть и значительно большую усадку, чем у серого чугуна. Вторая особенность состоит в том, что отливки из белого чугуна могут быть получены сравнительно небольшой толщины. Практически ковкий чугун применяют для получения отливок с толщиной стенки до 30—40 мм и массой до нескольких килограммов.

Плавка чугуна. В литейном производстве более 90 % чугуна выплавляют в вагранках. За последние годы очень быстрое развитие получила плавка в электрических печах (индукционных и дуговых), обеспечивающая получение чугунов высокого качества. Быстро развивается также дуплекс-процесс, в особенности вариант вагранки — индукционная печь.

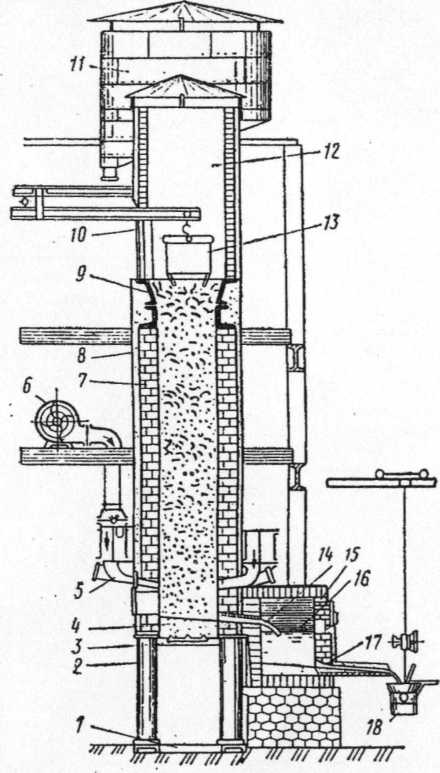

Вагранка наиболее распространенной конструкции показана на рис. 220. Шихтовые материалы (чугун, kokg и др.) загружают сверху через загрузочное окно при помощи бадьи с откидным дном. Воздушное дутье подают через фурмы в нижнюю часть печи; в крупных вагранках они размещены в два—три ряда, по три—четыре фурмы в ряду. Расплавленный чугун и шлак стекают в горн и далее в копильник, где происходит усреднение химического состава чугуна. Печные газы удаляются в трубу с искрогасителем.

Металлическая часть шихты состоит из литейного и передельного чугуна, возврата собственного производства, стального скрапа, добавок ферросплавов и др. Основное топливо — литейный кокс с пониженным содержанием серы, которая при плавке частично переходит в металл. В качестве флюса обычно используют известняк.

Перед началом работы в нижнюю часть вагранки до уровня на 600 — 800 мм выше

| Рис. 220. Схема устройства вагранки е копильником: / —• фундамент; 2 — опорные колонны} 8 — откидная крышка (днище); 4 — под; 5 — воздушные фурмы; 6 — вен» тилятор; 7—шамотная футеровка; 8 —* кожух; 9 — чугунные плиты; 10 — за, грузочное окно; И — искроуловитель? 12 — труба; 13 — загрузочная бадья; 14 — летка вагранки; 15 — копильник? 16 — летка для выпуска шлака; 17 — летка для выпуска чугуна; 18 — ковш |

На холостую колошу поочередно загружают порции проплавляемого металла, кокса и известняка и т. д.

По ходу плавки, по мере опускания шихтовых материалов, проводят их дальнейшую систематическую загрузку.

При переплавлении чугуна в вагранке содержание углерода и фосфора в чугуне практически не изменяется, кремний выгорает на 10—15%, марганец — на 15—20%, содержание серы увеличивается на 30—50 % за счет кокса. Для получения чугуна нужного состава проводят расчет шихты с учетом этих изменений.

Расплавленный чугун выпускают в разливочный ковш, пробивая и снова заделывая вручную чугунную летку. Шлак по мере необходимости выпускают через шлаковую летку.

За последние годы плавка чугуна в вагранках была значительно усовершенствована. Все шире применяют вагранки более совершенной конструкции — с шахтой конусного профиля, водоохлаждаемой плавильной зоной без футеровки, разделением чугуна и шлака при помощи специальных сифонов. Вместо холодного дутья применяют горячее дутье с обогащением воздуха кислородом. Это позволяет интенсифицировать процессы плавки, повысить производительность вагранок до 80—100 т/ч, снизить расход дорогого и дефицитного кокса. Значительно повышается и качество отливок благодаря получению более «горячего» чугуна (1450—1500 °С).

При добавках к шихте карбида кремния в виде специальных брикетов значительно повышается чистота чугуна по неметаллическим включениям, оксидам, растворенным газам.

Плавка чугуна в электрических печах — индукционных и дуговых — приобретает все большее значение в связи с развитием производства модифицированных, высокопрочных и других качественных чугунов.

Наиболее совершенными являются индукционные печи (тигельные), обеспечивающие получение точного химического состава чугуна, его рафинирование, высокий перегрев.

Широкое развитие получает дуплекс-процесс, при котором чугун плавят в вагранке, а его доводку, рафинирование, перегрев— в индукционной печи. Такой способ позволяет получать чугун высокого качества при сниженном расходе электроэнергии. Применяют также комбинированную плавку: дуговая печь — индукционная тигельная печь и другие варианты дуплекс-процесса..

Особенности литейных форм. Для серого и высокопрочного чугунов при выборе материалов формы учитывают температуру сплава при заливке, которая составляет обычно для серого чугуна 1200—1400 °С, в случае разливки с перегревом — 1450—1500 °С. При «горячем» чугуне формовочная и стержневая смеси, формовочные краски и припылы должны иметь повышенную термохимическую устойчивость.

При выборе литниковой системы учитывают хорошую жидкотекучесть и малую усадку чугуна. Для простых отливок нередко делают литник с одним питателем. В большинстве случаев чугун подводят в тонкие сечения отливок. При больших и сложных отливках применяют литниковые системы с несколькими питателями для равномерного заполнения всех частей формы. Вследствие малой усадки прибыли устраивают только для крупных отливок или для их массивных частей.

Белый чугун имеет пониженную жидкотекучесть и перед заливкой его нагревают до 1450—1500 °С. Поэтому формовочные смеси должны иметь повышенную непригораемость. Из-за большой усадки этого чугуна формовочные смеси должны иметь повышенную податливость; формы в этом случае имеют большие прибыли.

Заливка чугуна в формы. Небольшие формы заливают из ручных ковшей вместимостью 15—50 кг. Для заливки более крупных форм используют механизированные ковши барабанного типа вместимостью до 5 т. В таких ковшах меньшая вероятность выплеска и чугун охлаждается медленнее, чем в ковшах с открытой поверхностью. Для предупреждения попадания шлака в ковшах устраивают шлакозадерживающие перегородки.

Кожух ковшей делают из листовой стали, внутри их футеруют огнеупорной шамотной массой, крупные ковши — шамотным кирпичом. Футеровку ковша сушат и прогревают до 600—800 °С во избежание охлаждения сплава.

Дата добавления: 2016-10-07; просмотров: 4793;