Технология машинной формовки

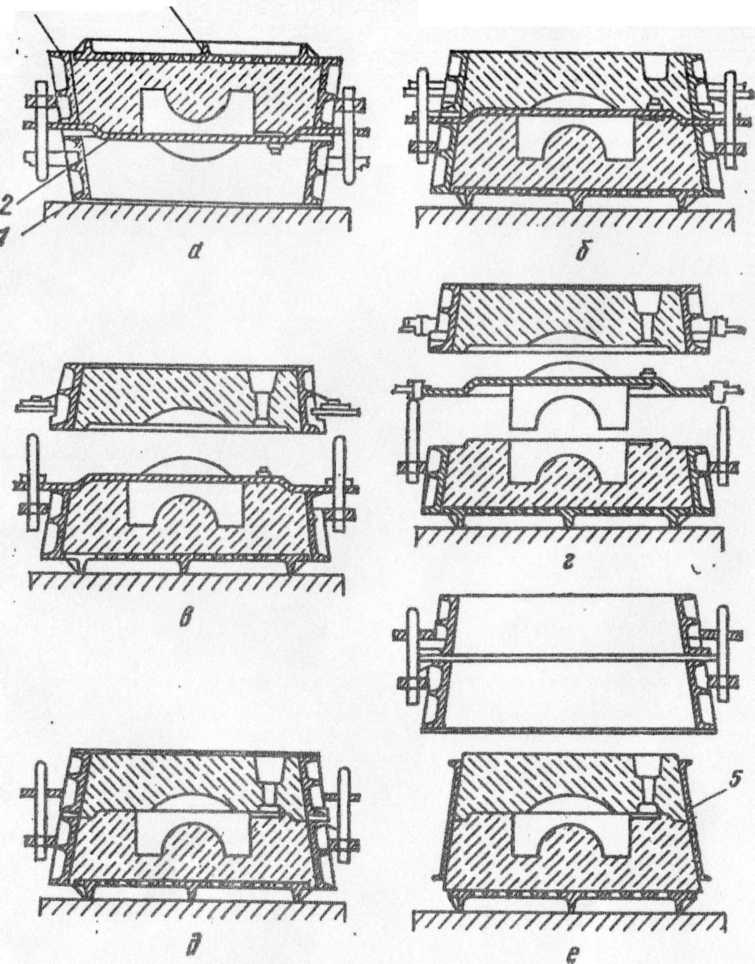

Формовка в двух опоках (рис. 207) является наиболее распространенным способом. Модельную плиту с моделью обдувают воздухом для удаления пыли и опрыскивают керосином, чтобы не прилипала формовочная смесь. Затем устанавливают нижнюю опоку и заполняют ее формовочной смесью из бункера, расположенного над машиной. После уплотнения смеси прессованием или другим способом удаляют ее излишек. На опоку устанавливают щиток, поворачивают ее на 180° и вынимают модель.

Аналогичным образом формуют верхнюю полуформу. При сборке формы в нижнюю полуформу устанавливают стержень и обдувают сжатым воздухом для удаления пыли. Затем по направляющим штырям устанавливают верхнюю полуформу, скрепляют обе опоки скобами или другим способом и направляют к месту заливки.

Безопочная формовка на формовочных машинах и высокопроизводительных полуавтоматических установках (200—300 форм/ч) широко применяется в массовом производстве мелких изделий.

Этот способ формовки можно выполнять по различным вариантам. Основные операции формовки в двух опоках с двусторонней модельной плитой показаны на рис. 208.

На нижнюю опоку по штырям устанавливают модельную плиту и верхнюю опоку. Затем сборку поворачивают на 180° и изготовляют нижнюю полуформу; далее накладывают подопочный щиток, поворачивают сборку на 180° и уплотняют смесь в верхней опоке. После этого снимают верхнюю опоку и удаляют модельную плиту. После сборки полуформ обе опоки снимают, на форму надевают тонкостенный металлический

кожух-жакет для предохранения от разрушения. Для изготовления форм требуется ограниченное число опок, что дает большую экономию.

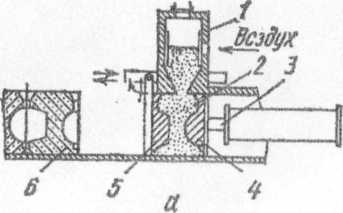

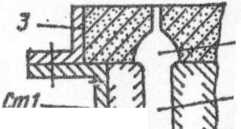

При безопочной формовке по схеме, приведенной на рис. 209, формовочную смесь из бункера подают сжатым воздухом в рабочий резервуар. Уплотнение смеси происходит при перемещении модельной плиты штоком 3. Затем поворотную модельную плиту поднимают вверх. Полуформу перемещают штоком в положение 6. Из полуформ образуются безопочные формы.

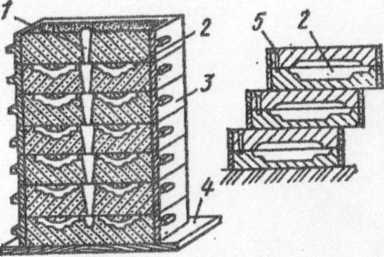

Стопочная формовка (этажная и ступенчатая) (рис. 210) применима в литейных цехах, где формы заливают не на конвейерах, а на специальной площадке. При этажной формовке формы для небольших отливок простой конфигурации изготовляют, например, на прессовых машинах таким образом, чтобы в одной опоке была получена нижняя полуформа с одной стороны и верхняя полуформа с дру-

| Pug. 208. Безопочная формовка: |

|

| Рис. 210, Схема стопочкой формовки: слева — этажная; оправа ™ стопорная формовка; 1 — общий литниковый стояк; 2 — полости форме 3 «— опоки; 4 — подопечный щиток? 5- литниковый стояк |

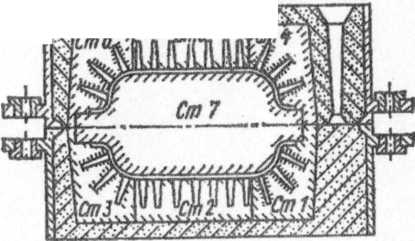

| Рис. 211. Изготовление форм в стержнях: а — в опоках; б - о применением жакета; 1-нижняя опока, 2 - жакет; 3 - верхняя опока; 4 - прибыль;- 5 — отливка |

| — |

Изготовление форм в стержнях (формовку в стержнях) применяют для получения тонкостенных отливок сложной конфигурации или при наличии тонких выступающих ребер, как экономически более выгодный способ изготовления форм, чем формовка по моделям. При этом способе наружные и внутренние поверхности отливки получают в форме, собранной из стержней (рис. 211, а). Формовка в стержнях упрощает изготовление формы,увеличивает производительность труда; отливки получают о чистыми поверхностями, минимальными допусками и припусками на механическую обработку. Более широкое применение этого способа стало возможным с применением ЖСС и других специальных смесей.

|

Комплект стержней, чтобы предупредить его разрушение при заливке, скрепляют скобами, помещают в опоки или жакеты —чугунные ящики; в последнем случае этот способ называют формовкой в жакетах (макетная формовка).

Формовка в жакетах находит применение и в серийном производстве крупных отливок. На рис. 211, б показано использование жакета для получения средней части формы, верхняя и нижняя части которой выполнены в опоках. Такой способ дает возможность изготовить формы большей высоты, чем при обычной машинной формовке в опоках. Для особо крупных отливок формовку в стержнях ведут в кессонах.

Изготовление форм в кессонах проводят для крупных отливок, например, с массой более 10 т и с размерами более 2,5 м; некоторые отливки имеют массу до нескольких десятков тонн, длину 10— 15м и более. Для таких отливок формы в опоках изготовить нельзя, их изготавливают в кессонах формовкой вручную, в стержнях, с применением жидких самотвердеющих смесей и др.

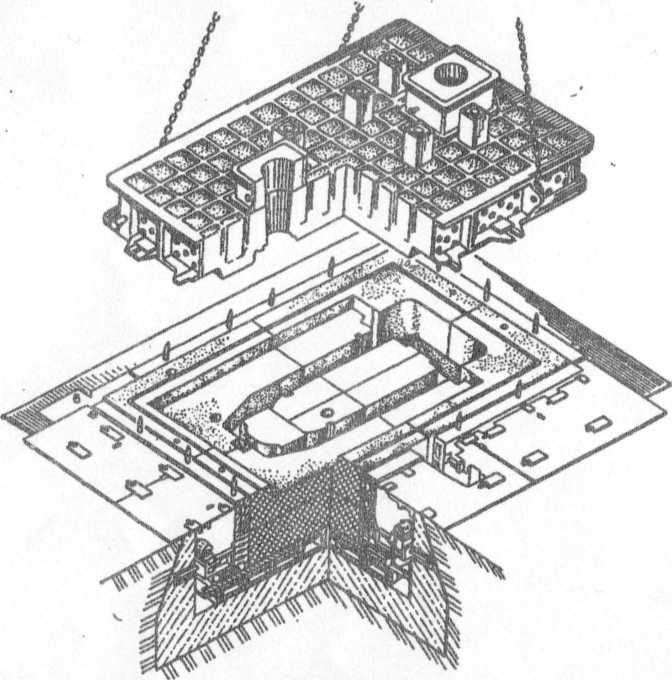

| Рис. 212. Сборка формы из стержней — блоков в механизированном кессоне. |

Кессон — железобетонная яма, расположенная ниже уровня пола цеха, водонепроницаемая для грунтовых вод. Современный механизированный кессон имеет две неподвижные и две подвижные стенки из чугунных плит, что позволяет изменять его размеры. Его дно выкладывают из полых чугунных плит, которые можно продувать воздухом для ускорения охлаждения отливки и кессона. Кессон имеет механизмы для передвижения стенок, приспособления для установки и закрепления верхней полуформы.

Формовка вручную в почве обычно выполняется в кессонах. Для крупных отливок нижняя часть формы испытывает большое давление и должна иметь хорошую газопроницаемость. Поэтому в нижней части кессона делают «твердую постель», уплотняя скачала формовочную смесь, затем слой твердой засыпки (куски кокса, шлака, огнеупорного кирпича и т. п.) и снова слои наполнительной и облицовочной смеси. Для отвода газов в слое твердой засыпки устанавливают вентиляционные трубы.

На подготовленную постель помещают модель и набивают остальную часть формы. Уплотнение формовочной смеси является наиболее сложной, ответственной и трудоемкой операцией. Смесь уплотняют пневматическими трамбовками, могут быть использованы и пескометы. Наибольшие затруднения вызывает уплотнение смеси под моделью; набивку труднодоступных мест выполняют через специальные окна в модели.

Формовка в кессонах с применением ЖСС позволяет значительно упростить технологию изготовления форм для крупных отливок при одновременном улучшении их качества. На рис. 213 приведен пример изготовления формы с применением ЖСС для крупной чугунной отливки. После фиксации модели 2 планками 3 через круглые или квадратные отверстия 5 заливают ЖСС и затем выдавливают ее толкателями 4 для лучшего заполнения подмодель-ного пространства. Далее заливают формовочную смесь по периферии в зазоры между стенками модели и кессона /. Во избежание всплывания при заливке модель нагружают. Через 30—40 мин модель извлекают, форму окрашивают противопригарной краской, сушат 2—4 ч (переносными газовыми сушилами). Вследствие высокой газопроницаемости смеси отвод газов значительно упрощается по сравнению с формовкой в почве. Газоотвод может быть обеспечен, например, прокладкой в слой смеси системы Трубок из нейлона или других синтетических материалов.

Из песчано-глинистых смесей такую форму изготовить невозможно, так как нельзя обеспечить уплотнение смесей под моделью.

Дата добавления: 2016-10-07; просмотров: 3130;