Моделирование литья

Моделирование литья включает в себя следующие типовые этапы. В первую очередь, должна быть подготовлена твердотельную модель отливки в любой CAD-системе. К отливке добавляется модель литниковой системы, а в ряде случаев, и модель формы для литья. Полученная из CAD–пакета геометрия разбивается на сетку конечных элементов (или, в некоторых пакетах, конечно-разностную сетку).

Перед началом расчета из базы данных пакета выбирается марка литьевого материала, его температура, давление впрыска; материал и температура формы, вид заливки. Исходя из выбранных материалов, автоматически задаются их теплофизические характеристики (теплопроводность, теплоемкость, скрытая теплота кристаллизации и их зависимости от температуры). Аналогично, из базы данных автоматически задаются граничные условия «отливка – форма» (коэффициенты теплопередачи, излучения и т.д.).

Далее выполняется важнейший и наиболее длительный этап – гидродинамический расчет заполнения формы расплавом. В ходе его выполнения моделируется движение фронта расплава. В ряде пакетов учитывается еще и движение вытесняемого воздуха и газов, выделившихся в процессе литья (например, при сгорании выплавляемой модели при литье металлов).

Одновременно выполняется термический расчет с целью определения тепловых потоков и температур в системе «отливка – форма – окружающая среда». При этом учитывается сложный характер теплообмена на границе «отливка–форма» с учетом прослоек (окислы, покрытия) и зазоров, а также выделение тепла при затвердевании и перехода материала в разные фазы. Параллельно определяется распределение температур и в самой форме.

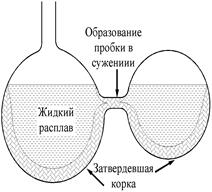

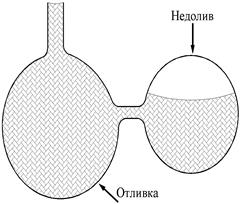

Результатом совместного гидродинамического и теплового расчета является поля скоростей потока, давления и температур в любой момент заполнения формы. В результате возможно также определить места вероятного размещения холодных спаев и других дефекты заполнения, возможные места образования воздушных карманов или скопления частиц загрязнений и т.д. Анализ процесса заполнения формы сам по себе дает ценную информацию для оценки возможности образования и места расположения многих дефектов. Например, преждевременное затвердевание расплава в сужении, соединяющего различные области отливки, может привести либо к недоливу (рисунок 36.1), либо к повышенной пористости отливки.

Анализ изменений теплового поля при остывании позволяют определять микроструктуру и механические свойства отливки. Такой анализ позволяет прогнозировать с высокой точностью конечную форму отливки с учетом деформаций и остаточных напряжений, оценить степень коробление и даже усталостную прочность отливки. Кроме того, легко определить оптимальную температуру выемки отливки из формы, ниже которой не будет происходить деформация отливки.

Пакеты для моделирования литья металлов – MAGMA Soft (ФРГ), ProCast (США), Полигон (РФ). Для моделирования литья пластмасс – MoldFlow (США).

|

|

| а) | б) |

Рисунок 36.1 – Пример образования дефектов литья

Дата добавления: 2016-10-07; просмотров: 1937;