Примеры технологий быстрого прототипирования.

Прежде чем перейти к технологиям быстрого изготовления, рассмотрим вкратце их основу – наиболее распространенные технологии быстрого прототипирования или послойного изготовления трехмерных объектов.

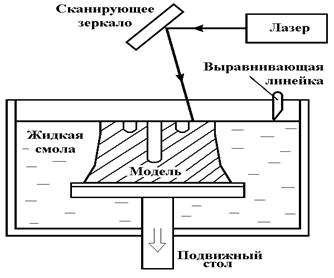

Одним из первых способов быстрого прототипирования является лазерная стереолитография (Stereolithography – STL или Stereo Lithography Apparatus, SLA). Принцип работы установки для лазерной стереолитографии иллюстрирует рисунок 1, а. Ванна, оборудованная подвижным столом, заполнена жидким фотополимером, который может затвердевать (полимеризироваться) под действием лазерного луча. В исходном положении поверхность стола находится ниже уровня жидкости ровно на толщину слоя. Лазерный луч, направляемый сканирующим зеркалом, засвечивает только те участки поверхности, где на текущем слое должен находиться материал. Освещенные участки поверхности фотополимера за 2…3 секунды затвердевают и прилипают к столу или к ранее выращенной части детали. По завершении обработки первого слоя стол опускается на глубину следующего слоя. Выравнивающая линейка наносит тонкий слой жидкой смолы на ранее выращенную часть детали. Далее опять засвечиваются только те участки поверхности нового слоя, на которых должен находиться материал. Так, слой за слоем, и формируется деталь. По завершению построения готовая деталь промывается от остатков жидкой смолы, сушится и может быть дополнительно помещена в ультрафиолетовую камеру для ускорения окончания полимеризации. Затвердевший полимер по цвету и прочности напоминает эпоксидную смолу. Для сокращения расхода фотополимера и ускорения работы массивные детали часто выполняют в виде тонкостенных сот, заполняющих цельную оболочку.

Точность изготовления моделей методом стереолитографии наивысшая среди других технологий быстрого прототипирования. Она определяется толщиной слоя, как правило, составляющего от 0.016 до 0.2 мм и диаметром луча лазера. При правильном подборе параметров минимальная толщина стенки полого изделия не превышает 0.1 мм. Размеры выращиваемых деталей ограничены габаритами рабочей камеры и могут достигать величины 1500х750х500 мм. Для получения более крупных деталей выращивают отдельные блоки и склеивают их.

Скорость выращивания порядка 10 мм по высоте в час, стоимость изготовления – менее 2 евро/см3. Стоимость установки, в зависимости от размера камеры выращивания составляет 200000…900000 $; стоимость фотополимера ориентировочно 150…190 $/Кг.

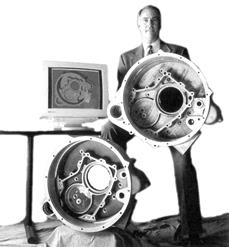

Самым крупным производителем установок для стереолитографии является фирма 3D System, США. В настоящее время примерно ¾ всего выпуска деталей по технологиям быстрого прототипирования осуществляется на установках этого типа. Пример изделия сложной формы, изготовленного методом стереолитографии, представлен на рисунке II.1, б.

К недостаткам стереолитографии относится высокая цена установок и относительная токсичность фотополимера в жидком виде. Получаемое изделие относительно хрупкое и может покоробиться при длительном нахождении во влажной среде.

В последние годы разработаны новые материалы для SLA, в т.ч. резиноподобные, а также повышенной прочности и теплостойкости.

|

|

| а) | б) |

Рисунок II.1 – Схема установки для стереолитографии (а) и образец изделия (б)

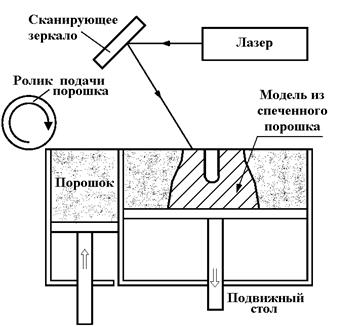

Способ создания прототипа избирательным спеканием (плавлением) порошков лучом лазера (Selective Laser Sintering, SLS или Selective Laser Melting, SLM) в чем-то похож на стереолитографию. На поверхность подвижного стола (рисунок II.2, а) при помощи ролика подачи наносится тонкий слой порошка. Лазерный луч, направляемый сканирующим зеркалом, расплавляет или спекает частицы порошка на нужных участках поверхности. Одновременно они «привариваются» к нижележащему слою. Далее стол опускается на высоту слоя и цикл повторяется до полного формирования детали. По окончанию процесса выращивания неспеченный порошок удаляют. Важной особенностью процесса является то, что в процессе изготовления модель погружена в «ванну» из неспеченного порошка. Этот порошок служит своеобразной опорой для частей модели, что упрощает создание тонких стенок и нависающих участков. Для производства деталей могут использоваться порошки из металлов, керамики или полимеров (в зависимости от мощности лазера в установке). Например, на рисунке II.2, б показаны турбинные лопатки сложной внутренней структуры из жаропрочной стали, выполненные по технологии избирательного спекания порошков лучом лазера.

Интересным решением служит использование также металлических или керамических порошков с полимерным покрытием частиц. В процессе обжига маломощным лазером полимер расплавляется и склеивает между собой частицы основного материала. Далее готовую модель («сырец», green) спекают в печи и, при желании, пропитывают металлическим расплавом (чаще всего бронзой). В результате возможно получить полностью функциональную деталь.

Точность этой технологии может достигать величины ±0.05 мм, а скорость выращивания порядка 12…25 мм3/час. Рабочая камера может достигать размера 700´380´580 мм. Основные производители: 3D System (США) и EOS (ФРГ).

Главный недостаток метода заключается в сложности удаления и повторного использования остатков порошка. Это, в частности, приводит к тому, что замена порошка вынуждает проводить весьма трудоемкую очистку всей камеры выращивания. Полный комплект такого оборудования по занимаемой площади, объему и цене в несколько раз превышает собственно установку SLS/SLM. Кроме того, процесс выращивания необходимо проводить в среде инертного газа.

|

|

| а) | б) |

Рисунок II.2 – Схема установки для избирательного спекания порошков (а) и образцы изделий (б)

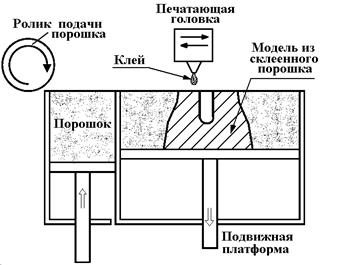

Установка трехмерной печати (3D Printing, 3DP) тоже выращивает деталь из порошка, но для соединения частиц порошка между собой используется клей. На поверхность подвижной платформы при помощи ролика подачи наносится тонкий слой порошка (рисунок II.3, а). Подвижная головка с соплами сканирует поверхность слоя и разбрызгивает быстро застывающий клей только на те участки поверхности, где на текущем слое должен находиться материал. В этих местах частицы порошка склеиваются между собой и с нижележащим слоем. Название метода обусловлено, видимо тем, что работа установки напоминает работу струйного принтера. Сходство усиливается тем, что клей может быть окрашен в базовые (красный, зеленый, голубой) цвета. В результате возможно создание детали, любой объем которой будет окрашен в произвольный цвет (теоретически доступно 16 миллионов оттенков цвета). Это – главное достоинство метода. Например, на рисунке II.3, б показана «змея», разноцветные чешуйки которой насквозь пронизывают тело.

|

|

| а) | б) |

Рисунок II.3 – Принцип работы установки для трехмерной печати и образец изделия

В качестве строительного материала чаще всего используется крахмально-целлюлозный или гипсовые порошки, а в качестве клея – полиэфирный компаунд или специальный воск. Для повышения прочности готовой модели иногда ее пропитывают цианоакрилом или эпоксидной смолой. Экологичность используемых материалов позволяет устанавливать 3D-принтеры даже в офисах. Стоимость и аппаратов, и расходных материалов одна из самых низких в отрасли. Толщина слоя меняется в диапазоне от 0.076 до 0.254 мм при скорости «печати» 2…6 слоев в минуту. Размеры рабочей камеры достигают 500´600´400 мм. Основные производители: Stratasys (США). К недостаткам этого метода можно отнести сравнительно невысокую точность выращивания, грубость поверхности и не всегда достаточную прочность детали.

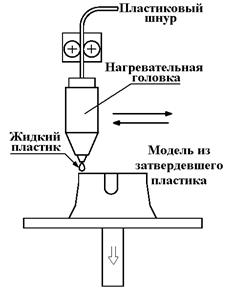

Технологию моделирования распределением расплава (Fused Deposition Modelling, FDM) иллюстрирует рисунок II.4, а. В нагревательную головку с одним или множеством сопел подается нить (или нити, шнуры) из термопласта. В головке нить плавится и отдельными каплями выбрасывается из сопел на нужный участок. Внешне это выглядит как тонкая нить, наносимая на поверхность детали. Застывая, капельки пластика привариваются к предыдущему слою. Головка перемещается над поверхностью детали, формируя очередной слой. Далее подвижный стол опускается на толщину слоя и цикл повторяется до завершения выращивания детали.

Как правило, используются одновременно не менее двух головок. Одна головка используется для нанесения материала, из которого изготавливается деталь. Вторая головка наносит легкоудаляемый (хрупкий или водорастворимый) материал, который служит для создания специальных поддерживающих элементов (поддержек) для выступающих (или нависающих) частей модели, тонких стенок, поднутрений и т.д. В качестве строительного материала могут использоваться ABS пластики различных цветов илиэластомеры на основе полиэфира. Использование промышленных термопластов позволяет создавать сразу полнофункциональные детали, в т.ч. гибкие и упругие компоненты (рисунок II.4, б). Кроме того, при необходимости создавать образцы для литья по выплавляемым моделям, в качестве строительного материала используется также литьевой воск. В качестве материалов поддержки используется водорастворимые материалы типа крахмала.

|

|

| а) | б) |

Рисунок II.4 – Схема установки для моделирования распределением расплава (а) и образец изделия, выращенного в сборе (б)

Точность этой технологии достигает величины порядка ±0.065 мм при производительности до 380 мм3/сек. Размер рабочей камеры таких установок может достигать 600´500´600 мм. Ориентировочная стоимость промышленной установки с размером камеры 254´254´254 мм около 35000 $; стоимость литейного воска около 250 $/Кг, пластика – от 50 $/Кг. В последние годы появились предельно дешевые (~2000$) установки, пригодные для установки даже в детском саду. Также взрывными темпами появляются новые материалы. Например, Основным производителем таких установок является Stratasys, DTM Corporation (США).

К недостаткам технологии моделирования распределением расплава можно отнести возможность расслоений изделия под нагрузкой и жесткие требования по поддержанию температурного режима в процессе выращивания.

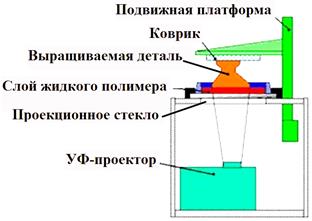

Принцип работы установки для послойного переноса изображения путем создания пленочного слоя (Film Transfer Imaging, FTI) иллюстрирует рисунок II.5. На проекционном стекле налит тонкий слой фотополимера. Подвижная платформа прижимается к проекционному стеклу. Изображение текущего слоя проецируется снизу УФ-проектором. В результате фотополимер затвердевает именно в тех местах, которые соответствуют наращиваемому сечению Очередной слой приклеивается к коврику или к уже существующей части выращиваемой детали. Далее подвижная платформа поднимается, фотополимер размазывается по проекционному стеклу и платформа опять опускается. Засвечивается очередной слой и т.д. Получается, что изделие растет сверху вниз, как бы «вверх ногами».

Толщина одного слоя фиксированная величина и равна 0,016 – 0,1 мм. Поскольку слой формируется сразу на всей поверхности (в отличие от классической SLA), деталь изготавливается относительно точно и быстро. Разрешение проектора (точность в плоскости построения) обычно 1024´768. Для увеличения производительности и/или разрешения в промышленных установках могут устанавливаться до 4-х параллельно работающих проекторов.

Рисунок II.5 – Схема установки для послойного переноса изображения путем создания пленочного слоя

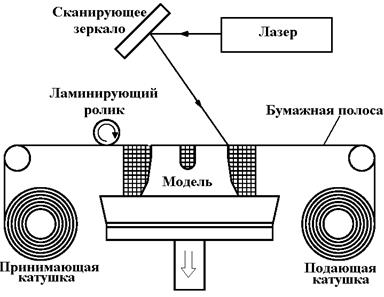

Принцип работы установки для создания прототипов методом лазерной резки листовых материалов (Laminated Object Manufacturing, LOM, LOM1) иллюстрирует рисунок II.6, а. Бумажная лента с нанесенным слоем термоактивируемого клея при создании очередного слоя останавливается над подвижным столом. Луч лазера вырезает в ленте бумаге контур очередного слоя и обрезает края листа. Горячий ламинирующий ролик прокатывается по листу бумаги, приклеивая его при этом к нижележащим. Для упрощения удаления излишков бумаги выполняется сетка дополнительных разрезов между контуром детали и краями листа. Далее стол опускается на толщину ленты и процесс повторяется до завершения выращивания изделия. После окончания процесса деталь оказывается заключена внутри параллелепипеда из излишков бумаги. Эти излишки относительно легко удаляются вручную благодаря заблаговременно выполненной сетке дополнительных разрезов. Выращенная деталь по внешнему виду и механическим свойствам напоминает слоистый пластик или фанеру и легко обрабатывается. Изделия, изготавливаемые по этому способу, имеют самые большие линейные размеры и изготавливаются быстрее, чем при использовании любого другого способа быстрого прототипирования (II.6, б). Существуют установки с размером рабочей камеры 560´810´500 мм. Точность процесса порядка ±0.127 мм.

|

|

| а) | б) |

Рисунок II.6 – Схема установки для лазерной резке листовых материалов (а), образец прототипа и литой детали (б)

В качестве рабочего материала можно использовать не только бумагу, но и пластиковую ленту, металлическую фольгу или даже листовой металл. Вырезание контура в этом случае может производиться не только лучом лазера, но и фрезой, струей воды и т.д. Такой процесс иногда называют LOM2. Правда, в этих случаях усложняется процесс стыковки и соединения отдельных слоев материала между собой. Главным недостатком метода лазерной резке листовых материалов является большое количество отходов, а также необходимость ручной очистки готового изделия от остатков материала. Кроме того, поверхность изделия получается шероховатой, а при работе установки необходима интенсивная вентиляция из-за дыма, выделяющегося при лазерной резке бумаги.

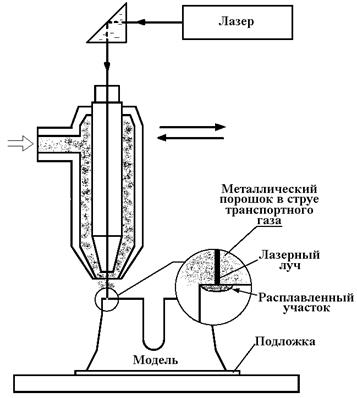

Способ непосредственного размещения металла (Direct Metal Deposition, DMD) позволяет создавать сразу металлическую деталь. Принцип его работы иллюстрирует рисунок II.7, а. Струя инертного газа подает порошок на поверхность детали. Мощный лазер расплавляет поверхность формирующейся детали в заданной точке. Порошок попадает на всю деталь, но приваривается к ней только в точке, где металл расплавлен лазером. Излишний порошок тут же выдувается из зоны обработки.

Такая технология позволяет не только получать новые детали из титановых и алюминиевых сплавов, инструментальных или нержавеющих сталей, но и производить ремонт уже существующих изделий. Поскольку состав порошка может непрерывно изменяться в процессе выращивания, то возможно получать деталь сложной структуры, состоящей из различных материалов или даже отдельных устройств. Например, есть примеры выращивания биметаллических пресс-форм, где рабочая поверхность выполнена из инструментальной стали, а конформные каналы охлаждения – из меди, причем сталь плавно переходит в медь (рисунок II.7, б). Такая «умная» пресс-форма дает возможность в два раза сократить время охлаждения детали при литье. При этом стоимость изготовления сложных пресс-форм оказывается примерно на треть меньше, чем при использовании такой производительной технологии, как высокоскоростное фрезерование. По прочности, стойкости к износу и коррозионной стойкости выращенные изделия превосходят детали из аналогичного материала, но произведенные по традиционной технологии. Причина в том, что при сверхбыстром застывании капельки расплавленного металла кристаллы в ней просто не успевают сформироваться, т.е. формируется структура сплава типа «металлическое стекло». Подавая в зону обработки одновременно порошки разных металлов, теоретически возможно получить самые экзотические сплавы с заранее заданными свойствами, которые практически невозможно получить никакими иными способами. Единственное ограничение – температура плавления одного металла не должна превышать температуры кипения другого металла.

Толщина слоя при выращивании изменяется в диапазоне 0.02…0.1 мм, производительность порядка 20 мм3/с. Точность размещения материала ±0.05 мм (контролируется специальной оптической системой). Размер рабочей зоны может достигать величины 457´457´1067 мм. Производители: Optomec, POM (США), Trumpf (ФРГ). К недостаткам данной технологии, помимо относительно низкой скорости выращивания и потребности в финишной обработки, следует отнести ее закрытость. Производители установок для непосредственного размещения металла выясняют список задач клиента и готовят набор программ управления установкой именно под их решение. Затем клиент покупает у них же порошки металлов, засыпает в установку, нажимает на кнопку и получает готовую деталь. Использовать порошки других производителей или самостоятельно разрабатывать программу обработки оригинальной детали практически невозможно (такая деталь рассыпается из-за внутренних напряжений).

|

|

| а) | б) |

Рисунок II.7 – Принцип работы установки для непосредственного размещения металла и образец изделия

Приведенные примеры не являются исчерпывающими. В последние 2…3 года отрасль быстрого прототипирования переживает бурное развитие, направленное на кардинальное снижение стоимости и увеличение скорости работы установок. Например, успешно развиваются технологии печати фотополимером. В одних случаях каждый слой детали в буквальном смысле слова печатают фотополимером, точно так же, как в обычном струйном принтере, и затем засвечивается ультрафиолетовой лампой (технологии типа PolyJet). В других случаях тонкий слой фотополимера наносится на прозрачную подложку и засвечивается ультрафиолетовым изображением текущего слоя (технологии типа ProJet или Film Transfer Imaging, FTI). Используя разные типы фотополимеров, возможно получить жесткие или гибкие, прозрачные или цветные детали, в том числе биосовместимые, пригодные для использования в медицине.

Своеобразный «ренессанс» переживает и LOM–технология. В качестве расходных материалов стало возможно использовать обыкновенную офисную бумагу (www.mcortechnologies.com) или упаковочную пленку (www.solido3d.com).

Рассмотрим теперь типичные способы использования технологий быстрого прототипирования в промышленном производстве.

Дата добавления: 2016-10-07; просмотров: 2914;