Примеры использования технологий быстрого прототипирования в промышленности.

Если при изготовлении деталей посредством механообработки один универсальный инструмент (резец, фреза, сверло) позволяет получить множество разных деталей практически произвольной формы, то при литье, штамповке и, в определенной мере, ковке ситуация с точностью наоборот. Для получения единичной детали требуется специализированный уникальный инструмент – пресс-форма, штамп, ручей и т.д. Стоимость такого инструмента (технологической оснастки) часто в 10…1000000 раз превышает стоимость производимой детали. Ситуация усугубляется тем, что первый, а часто и второй, и третий вариант оснастки может использоваться не для производства, а только для доводки проектируемого изделия. В результате штамп стоимостью в десятки, а то и в сотни тысяч долларов может произвести одну-две экспериментальные детали, в лучшем случае опытную партию, а в дальнейшем отправляется на склад. Стоимость этой промежуточной оснастки ложится на итоговую стоимость изделия.

Еще в большей степени на конкурентоспособность будущего изделия влияют сроки изготовления оснастки. В среднем по отрасли время изготовления, например, сложной пресс-формы колеблется от 9 до 12 недель (на предприятиях, активно использующих сквозные CAD/CAM/CAE системы и современные технологии механообработки). Использование технологий, более традиционных для отечественной промышленности, приводит к тому, что на изготовление опытных образцов таких деталей как блок цилиндров ДВС может потребоваться 8…10 месяцев (включая литье и последующую механообработку).

Еще одной актуальной проблемой является получение малых партий литых или штампованных деталей. Но при использовании традиционных технологий стоимость и время технологической подготовки к выпуску такого изделия достигает совершенно неприемлемых величин. Стремление ускорить и, по возможности, автоматизировать процесс создания технологической оснастки привел к идее использовать технологии быстрого прототипирования для изготовления либо непосредственно самого инструмента (матрицы или штампа), либо промежуточных средств для его производства. Такой подход носит название Rapid Tooling (быстрое изготовление инструмента или «быстрый инструмент»). Можно выделить три принципиальных подхода в использовании технологий быстрого прототипирования в процессе изготовления инструмента:

– прямое использование (direct tooling) – технологическая оснастка создается непосредственно в установке быстрого прототипирования;

– непрямое использование (indirect tooling) – создается прототип и уже его используют для создания формообразующих поверхностей собственно технологической оснастки;

– производство без инструмента (toolless manufacturing) – конечное изделие создается непосредственно в установке для быстрого прототипирования.

Рассмотрим примеры использования средств быстрого прототипирования при производстве литых деталей.

Варианты более традиционного, т.е. непрямого, использования технологий быстрого прототипирования для промышленного производства приведены на рисунке II.8. Например, если необходимо получить уникальную литую деталь (рисунок II.8, а), то достаточно выполнить прототип этой детали из парафина, литьевого воска или другого легкоплавкого материла. Затем на восковую модель наносится керамическая оболочка. В это оболочку заливается расплавленный металл, при этом восковая модель выгорает и формируется готовая литая деталь (рисунок II.9).

Если методом литья по выплавляемым моделям необходимо получить небольшую партию деталей, то первым шагом выполняется прототип из любого материала (рисунок II.8, б). Прототип заливается силиконом (рисунок II.10). После застывания образуется эластичная форма (т.н. «soft tooling»), которая разрезается на две половинки. В получившуюся разъемную форму заливают литейный воск. Форму можно использовать многократно. Обычно такой способ используют для получения 20…50 образцов для литья по выплавляемой модели.

Аналогичным образом можно создать эластичную форму для литья в нее более износостойких материалов, например, полиуретана (рисунок II.8, в). Получившуюся прочную мастер-деталь можно многократно использовать как модель для литья в песок.

| Компьютерная 3D–модель детали | ||

| ¯ | ||

| Прототип детали из воска | Прототип детали из любого материала | |

| ¯ | ||

| Силиконовая форма | ||

| ¯ | ||

| Партия моделей из воска | Партия моделей из полиуретана | |

| ¯ | ¯ | |

| Керамическая оболочка для выплавляемой модели | Песчаная форма | |

| ¯ | ||

| Готовая литая деталь | ||

| а) | б) | в) |

Рисунок II.8 – Схемы технологий непрямого изготовления литых деталей из металла

|

|

|

| Прототип из воска | Керамическая оболочка прототипа | Готовая литая деталь |

Рисунок II.9 – Основные этапы литья по выплавляемой модели-прототипу

| ||

| Заливка прототипа силиконом | Готовые части силиконовой формы | Тиражирование восковых моделей для литья |

Рисунок II.10 – Схема подготовка партии восковых моделей с использованием силиконовых форм

Другая типовая задача – изготовление небольшой партии пластмассовых деталей. Для этого вначале выращивается прототип (мастер-модель) из любого достаточно прочного материала. Затем он помещается в разъемную металлическую оправку, при необходимости добавляются выталкиватели, трубки системы охлаждения и все заливается эпоксидной смолой с алюминиевыми гранулами. Получается металлополимерная пресс-форма, которая пригодна для установки в любое серийное литейное оборудование. Такая «моментальная» форма позволяет получить до 5000 литых деталей из термопласта.

Еще одним способом получения пресс-форм для литья пластмасс является использование метода электродугового напыления. Используя специальный пистолет, на прототип напыляют тонкий (1…2 мм) слой специального сплава. Затем эту достаточно прочную металлическую оболочку помещают в разъемную форму, и для повышения жесткости заливают эпоксидной смолой с наполнителем. Получившаяся металлическая форма пригодна для литья под давлением, раздува, вакуумной формовки и т.д. Такая технология позволяет получать уже до 50000 деталей с одной формы.

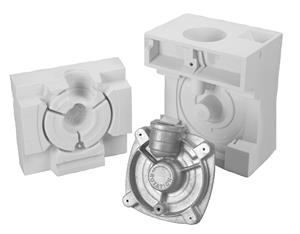

Рассмотренные примеры «быстрого литья» подобны традиционным технологиям в том, что первым шагом процесса является создание мастер-детали. Но при компьютерном проектировании нетрудно сразу создать геометрическую модель пресс-формы. Возникает вопрос, зачем, собственно, нужна деталь, если на самом деле необходима только формообразующая поверхность пресс-формы? В этом случае на установке быстрого прототипирования выращивается не деталь, а непосредственно части пресс-формы для ее изготовления. Варианты прямого использования технологий быстрого прототипирования для изготовления инструмента приведены на рисунке

II.11. На рисунке II.12 показаны пресс-формы, выполненные из керамического порошка, и отлитые с их помощью детали из алюминиевого сплава. Такой подход относится к технологиям «производства без инструмента». Дополнительным преимуществом такого решения является возможность создания пресс-формы со сколь угодно сложной поверхностью разъема.

| Компьютерная 3D–модель формы для литья | ||

| ¯ | ||

| Прототип формы из керамического порошка | Прототип формы из металлического порошка | Прототип формы из любого материала |

| ¯ | ¯ | ¯ |

| Силиконовая форма | ||

| ¯ | ||

| Формовка в силиконовой форме деталей из металлического порошка | ||

| ¯ | ||

| Спекание | Пропитка бронзой | Спекание |

| ¯ | ||

| Готовая форма для литья |

Рисунок II.11 – Схемы использования технологий быстрого прототипирования при изготовлении форм для литья деталей из металла

|

|

Рисунок II.12 – Выращенные керамические формы для литья и готовые детали

В качестве материала формы можно также использовать подходящий металлический порошок. В этом случае получается металлическая форма, которую для прочности и снижения пористости пропитывают расплавом бронзы.

Не всегда удается подобрать смесь порошков, пригодную для изготовления высокопрочной формы, пригодной для массового производства литых деталей. В этом случае поступают таким образом: создают прототип формы по любой технологии быстрого прототипирования и, используя его как образец, создают форму из силикона. Силиконовая форма заполняется смесью порошков стали, карбида вольфрама и полимера. Полимер выступает в роли связующего компонента смеси порошков. Затем полученный «сырец» спекается или помещается в расплав бронзы. Благодаря капиллярным силам расплавленная бронза проникает в поры порошковой формы, попутно выжигая полимер. В результате образуется монолитная матрица для литья. Одна пресс-форма, выполненная по описанной технологии, позволяет выпустить до 1000000 литых деталей. Нетрудно заметить, что по описанной выше технологии можно изготовить партию деталей методами порошковой металлургии.

Частным случаем использования методов быстрого прототипирования в изготовлении инструмента является послойное выращивание электродов для электроэрозионной обработки пресс-форм или штампов. Такой электрод выполняется из электропроводящего материала (например, из меди или графита) и может иметь достаточно сложную форму.

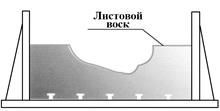

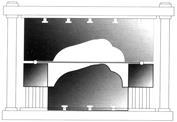

Технологии быстрого прототипирования возможно использовать для быстрого изготовления штампованных деталей (рисунок II.12). Первым шагом создается мастер-модель изготавливаемой детали одним из методов быстрого прототипирования. Затем модель заливается специальным сплавом (например, МСР 137), с температурой плавления 145оС (рисунок II.12, а). Для прочности в отливку могут быть установлены стальные вставки (на рисунке показаны как Т-образные контуры). На полученную отливку наносится восковый лист, толщина которого равна толщине штампуемого листового материала (рисунок II.12, б). После этого отливается ответная часть (пуансон) и прижимы листа (рисунок II.12, в). Готовые матрицу и пуансон собирают вместе с тем, чтобы образовался штамп в сборе (рисунок II.12, г). Время изготовления такого штампа менее 48 часов. Несмотря на внешнюю легковесность технологии, подобный легкоплавкий штамп в состоянии произвести до 2000 деталей из алюминиевого или стального листа.

Единичное изделие или небольшую партию деталей можно вырастить и непосредственно на установке для быстрого прототипирования. В качестве «строительного материала» используют ABS-пластики, стальные и титановые сплавы и т.д. Производство запасных частей по таким технологиям все шире применяется в армии и флоте США, их давно использует НАСА, в том числе при подготовке полета на Марс.

|

|

| а) | б) |

|

|

| в) | г) |

Рисунок II.12 – Технология «быстрой штамповки»

Эти примеры лишь в самой малой степени показывают возможности аддитивного производства. По словам научного руководителя Центра аддитивных технологий ФГУП «НАМИ» М.Зленко «…эти технологии позволяют сделать невозможное, построить, синтезировать или отлить то, что невозможно в принципе сделать традиционными технологиями… В ходе их использования происходит интеллектуализация производственного процесса, замещение «пролетарской» составляющей производства на интеллектуальную деятельность инженера-конструктора-технолога».

Дата добавления: 2016-10-07; просмотров: 2824;