Типовые средства автоматизации построения в CAD

Порядок построения твердых тел, описанный выше, универсален, но чрезмерно трудоемок. Поэтому для облегчения работы конструктора в CAD-пакетах существуют стандартные средства автоматизации построения:

– конструктивные элементы;

– дерево построения;

– параметризация.

В геометрии большинства деталей нетрудно выделить ряд характерных элементов конструкции или операций построения («конструктивные элементы», КЭ, features). Это выступ (pad), карман (pocket), отверстие (hole) и т.д. Такие элементы используются как «кирпичики», из которых строится геометрия детали. Конструктивные элементы легко корректируются изменением одного или нескольких определяющих параметров, что приводит к обновлению всей детали.

Практически во всех CAD-пакетах присутствует такой стандартный набор конструктивных элементов, как выступ, вырез, скругление, ребро жесткости, оболочка, уклон, зеркальное отражение и различные виды массивов.

Для того чтобы построить КЭ, достаточно:

– выбрать координатную плоскость или плоскую грань уже существующего тела, на которой будет размещен создаваемый элемент;

– создать (при необходимости) эскиз поперечного сечения элемента;

– вызвать из меню CAD-пакета соответствующую функцию;

– задать значения небольшого перечня параметров, определяющих размеры элемента;

– задать размеры, определяющие положение созданного элемента.

Рассмотрим подробнее стандартные КЭ.

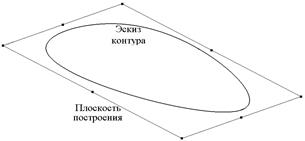

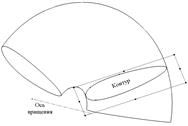

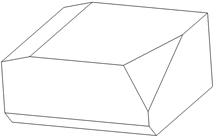

Выступ (вытянутая бобышка, pad) является разновидностью тела выдавливания. По умолчанию контур (рисунок 15.1, а) будет выдавлен перпендикулярно (по нормали) к плоскости построения на заданную высоту (рисунок 15.1, б) или до выбранного объекта (тела, поверхности и т.д.).

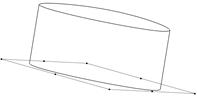

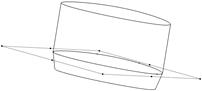

Стандартной является возможность построения выступа, когда один и тот же контур выдавливается на разное расстояние от плоскости построения. Также можно задать значение угла наклона стенок к основанию. Например, на рисунке 15.1, в контур выдавлен в одном направлении на одно расстояние, а в противоположном направлении – на другое расстояние, в этом направлении стенки выполнены под наклоном.

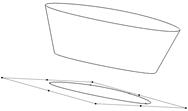

Выступ может также начинаться на некотором расстоянии от плоскости построения. Например, основание выступа на рисунке 15.1, г лежит над плоскостью построения на заданном расстоянии, и стенки наклонены наружу к основанию под заданным углом.

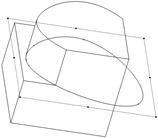

К выступу можно также отнести также повернутую бобышку (revolved body), представляющую собой тело вращения. Пример построения повернутой бобышки, когда в одном направлении контур повернут на угол 120о, а в противоположном – на угол 30о, приведен на рисунке 15.1, д.

| ||

| а) | ||

|

| |

| б) | в) | |

|

| |

| г) | д) | |

Рисунок 15.1 – Возможности построения выступа

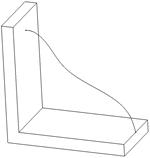

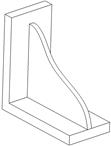

Ребро представляет собой особый тип выступа. При вызове команды необходимо указать на контур (рисунок 15.2, а), который может быть незамкнутым, и задать толщину будущего ребра. Далее машина автоматически добавляет материал заданной толщины между этим контуром и существующей деталью (рисунок 15.2, б). При необходимости возможно указать угол уклона, что удобно при построении литых деталей.

|

|

| а) | б) |

Рисунок 15.2 – Выполнение ребра

Вырез вырезает некоторый объем из тела и в какой-то мере соответствует будущим технологическим операциям при получении детали из заготовки посредством механообработки. Возможности построения выреза (кармана) обычно такие же, как и построения выступа в данном пакете. Более того, в некоторых CAD-пакетах на построение выступа или выреза назначена общая команда и отличие только в опциях (добавить или удалить материал).

На рисунке 15.3, а движение контура вырезает материал из параллелепипеда от плоскости построения до верхней грани. На рисунке 15.3, б показан карман, который получится, если материал удалить внутри контура между плоскостью построения и верхней и нижней гранями. При этом в направлении до верхней грани задано расположение стенок выреза под углом к плоскости построения, а в направлении к нижней грани – по нормали.

При создании кармана по умолчанию материал удаляется внутри замкнутого контура. Но, при желании, можно переставить сторону выреза. В этом случае материал будет удаляться с наружной стороны контура. Результат удаления материала от плоскости построения до верхней грани параллелепипеда представлен на рисунке 15.3, в.

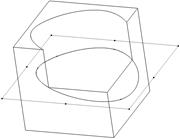

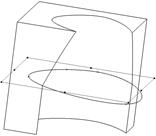

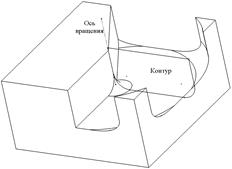

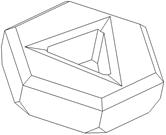

Одной из разновидностей выреза является повернутый вырез, когда материал удаляется в результате поворота контура вокруг выбранной оси вращения (рисунок 15.3, г). Точно так же, как и для повернутого выступа, можно задавать различные значения угла поворота контура относительно оси вращения. Например, на рисунке 15.3, г в одном направлении контур повернут на 120о, а в другом – на 90о.

Как и для выступа, многие пакеты позволяют задавать уклон стенок, в том числе различный для разных сторон кармана, а также указывать радиусы скруглений раздельно между стенками, основанием и вершиной.

|

|

| а) | б) |

|

|

| в) | г) |

Рисунок 15.3 – Примеры построения вырезов

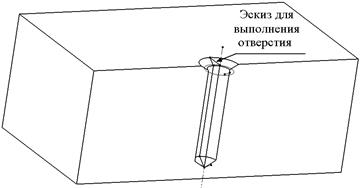

Одной из наиболее часто используемых разновидностей выреза является круглое отверстие (сверление). Часто это крепежное отверстие. В этом случае достаточно указать стандарт и длину болта (для гладкого отверстия) или винта (для резьбового отверстия), а все остальные параметры (длина сверления, размеры зенковки и т.д.) будут созданы автоматически, в соответствие со стандартом на выбранный крепеж. Пример меню задания параметров резьбового отверстия под винт М10´1.25 по метрическому стандарту ANSI приведен на рисунке 15.4, а. Предлагаемая длина как отверстия, так и его резьбовой части соответствует требованиям выбранного стандарта. Также можно задать дополнительные параметры – категорию резьбы, наличие и размеры зенковки и т.д.

После заполнения всех необходимых пунктов меню указывается место расположения оси отверстия. Далее отверстие выполняется автоматически. Разрез получившегося отверстия представлен на рисунке 15.4, б. Автоматически создается и эскиз (набор контуров), необходимый для создания повернутого выреза заданной формы (рисунок 15.4, в).

|

|

|

| а) | б) | в) |

Рисунок 15.4 – Создание стандартных отверстий

Фаски используются при создании практически любой детали. Примеры выполнения фасок 10´45о, 10´15о, а также фаски, отсекающей на каждом ребре параллелепипеда заданное расстояние от выбранной вершины, показаны на рисунке 15.5, а. На рисунке 15.5, б приведено изображение детали с набором различных фасок, выполненных на наружных и внутренних гранях.

|

|

| а) | б) |

Рисунок 15.5– Примеры выполнения фасок

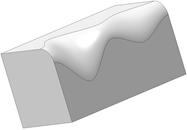

Создание скругления заданного радиуса аналогично прокатыванию сферы вдоль ребра. Сфера катится так, что она все время касается двух граней, которые образуют ребро скругления. Поверхность, заметаемая сферой при движении, образует геометрию скругления. В зависимости от того, какой угол (выпуклый или вогнутый) образуют грани скругляемого ребра, операция может как добавлять, так и удалять материал.

На рисунке 15.6 показаны примеры выполнения скруглений. На рисунке 15.6, а кромки параллелепипеда скруглены одинаковым радиусом, но с разными опциями. На рисунке 15.6, б радиус скруглений различен для разных кромок, а на рисунке 15.6, в показан пример выполнения скругления с переменным радиусом по длине кромки.

|

|

|

| а) | б) | в) |

Рисунок 15.6 – Примеры выполнения скруглений

Для получения из цельного тела (рисунок 15.7, а) оболочки достаточно задать толщину стенки и указать на одну (рисунок 15.7, б) или на несколько (рисунок 15.7, в) граней тела, которые необходимо удалить. При необходимости можно задавать разным граням тела разную толщину.

|

|

|

| а) | б) | в) |

Рисунок 15.7 – Примеры выполнения оболочки

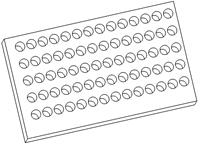

На практике широко используются такие разновидности конструктивных элементов, как массивы. При использовании массивов выбранные элементы копируются необходимое число раз и размещаются на заданной поверхности по выбранному закону.

Различают линейные и круговые массивы. Линейный массив размещает выбранные элементы вдоль одной или двух траекторий. Круговой массив размещает выбранные элементы по окружности вокруг выбранной оси.

Линейный (табличный) массив (рисунок 15.8, а) определяется числом строк, колонок и расстоянием между ними. Круговой массив (рисунок 15.8, б) задается диаметром, на котором будут размещаться элементы, их числом и углом между ними. Кроме того, можно выборочно исключать элементы из массива (рисунок 15.8, в) или выстраивать массив между заданными линиями (рисунок 15.8, г).

|

|

| а) | б) |

|

|

| в) | г) |

Рисунок 15.8 – Примеры выполнения массивов элементов

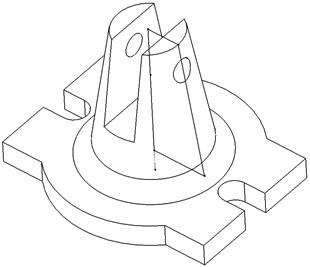

Дерево построения. В процессе конструирования часто возникает необходимость что-то изменить в готовой детали, например, форму выступа или кармана. Для обеспечения возможности простого редактирования сложной геометрии в CAD-пакете запоминается последовательность действий пользователя при построении твердотельной модели. Эта последовательность действия наглядно представляется в виде «дерева построения», схожего с представлением структуры директорий в Проводнике Windows. Например, на рисунке 15.9, а показано дерево построения для детали «Стойка» (рисунок 15.9, б).

Каждый элемент построения (выступ, вырез, отверстие и т.д.) отображается своим значком (иконкой), схожей с иконкой соответствующей операции в меню. Точно так же как и в Проводнике, любой элемент построения может быть удален, перемещен на другое место или даже создан новый в середине цепочки построений.

Символ «+» слева от иконки элемента указывает на то, что он содержит связанные с ним элементы, например эскизы (аналог файлов, размещенных в папках Проводника). При нажатии на знак «+» иконка раскрывается, показывая список эскизов и вспомогательных элементов, использованных при создании данного элемента построения.

Например, элемент «Бобышка» в дереве построения на рисунке 2.__3.1, а представляет собой тело вращения, что определяется по иконке операции  , с помощью которой она была выполнена. Элемент «Бобышка» построен на основе эскиза под названием «Эскиз4». Если щелкнуть по элементу или по эскизу мышью, то он подсветится в геометрической модели изделия, как показано для «Эскиз4» на рисунке 15.9, б.

, с помощью которой она была выполнена. Элемент «Бобышка» построен на основе эскиза под названием «Эскиз4». Если щелкнуть по элементу или по эскизу мышью, то он подсветится в геометрической модели изделия, как показано для «Эскиз4» на рисунке 15.9, б.

Любой эскиз или элемент можно редактировать, например, изменять его форму, размеры, глубину и направление выдавливания и т.д. Для того чтобы отредактировать элемент (или эскиз, на основе которого он построен), достаточно щелкнуть по нему правой клавишей мыши. Появится контекстное меню, в котором следует вызвать пункт «Редактировать …» (элемент или эскиз). При редактировании элемента появляется меню его построения, в котором легко можно изменить определяющие параметры.

Элемент, для создания которого использовались любые части или характеристики другого элемента, считается подчиненным этому элементу. Такую связь между элементами построения часто еще называют связь типа «родитель – потомок».

|

|

| а) | б) |

Рисунок 15.9 – Дерево построения

Несмотря на внешнюю простоту и удобство использования дерева построения, этот способ имеет свои недостатки. При его использовании необходимо придерживаться строгого порядка построения, с учетом взаимосвязей между «родительским» (порождающим) и «дочерними» (порожденными) элементами. «Ребенок» не может влиять на «Родителя». При малейшем непродуманном шагом невинное изменение в «родительском» элементе может привести к совершенно неожиданном изменении в его далеком потомке.

Поэтому в последние годы развивается также направление построения твердого тела, как явное, прямое или динамическое моделирование (direct modeling). В CAD-пакетах, основанных на этом методе, шаги создания модели не фиксируются, но зато и внесение изменений не зависит от того, как создавалась модель. При изменении геометрии границы элемента просто тянутся в нужную сторону так, как будто модель сделана из глины. При этом, безусловно, можно задавать взаимосвязи между граничными условиями и гранями модели (тангенциальность, совпадение и т.д.), а также проставлять размеры, допуска и иные параметры.

К недостаткам «прямого моделирования» следует отнести чрезвычайно высокие требования к вычислительной мощности машины.

Параметризация. При конструировании размеры и взаиморасположение элементов конструкции связаны замыслом проектировщика. Для того, чтобы при изменении отдельных элементов конструкции она оставалась корректной, эти связи должны сохраняться. Поэтому все современные CAD-пакеты позволяют явно задавать и манипулировать связями между геометрическими элементами (линиями, телами и т.д.). Связь описывается переменной с уникальным именем, называемой параметром.

Связи между элементами геометрии могут быть заданы:

1) размерами;

2) условно (или логически). Например, параллельность, перпендикулярность, касательность и т.п.;

3) функциями (формулами);

4) таблично (задаются возможные сочетания значений параметров).

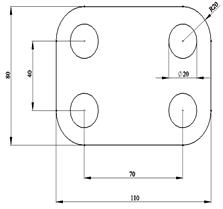

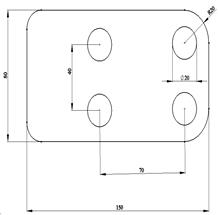

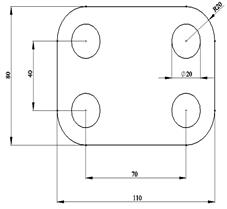

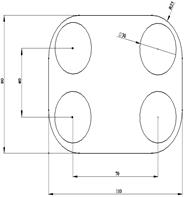

Задание внутренних связей конструкции с помощью размеров наиболее привычно для инженера (рисунок 15.10, а). Но ограниченность этого способа в том, что при изменении одного размера необходимо корректировать и размеры сопряженных элементов. Например, на рисунке 15.10, а очевидно, что отверстия на пластине расположены симметрично и их центры совпадают с центрами скруглений. Но при редактировании размеров пластины в CAD-пакете логика размещения отверстий нарушается (рисунок 15.10, б). Необходимо вводить «лишние» размеры, точно позиционирующие отверстия относительно краев пластины и соответственно изменять их при изменении размеров пластины.

|

|

| а) | б) |

Рисунок 15.10 – Ошибки при перестроении геометрии, заданной только размерами

При выбранных размерах ошибка хорошо видна и легко исправима. Но если изменить размеры пластины на 1…2 мм, то увидеть ошибку значительно труднее и проявится она уже только при сборке…

Для того чтобы избежать подобных коллизий, во всех CAD-пакетах, помимо размеров, можно задавать еще и условные связи между элементами геометрии. Например, это может быть симметрия отверстий относительно ребер пластины, концентричность между отверстием и скруглением и т.д.

Похожим способом можно задавать связи и непосредственно при 3D-построениях. В этом случае глубина выдавливания, угол поворота и т.д. задается не конкретным числом, а условием достижения какой-нибудь гранью или поверхности, уже существующей в модели.

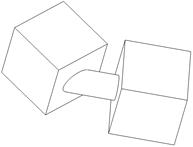

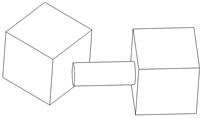

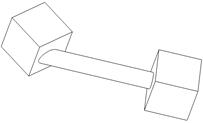

Такой подход при построении сохраняет идеологию конструкции, что позволяет избежать ошибок при дальнейшем редактировании. Например, пусть конструкция состоит из двух кубов, соединенных цилиндром (рисунок 15.11, а). Если при построении глубина выдавливания цилиндра была задана конкретным числом, то при изменении расстояния между кубами конструкция разрушится, как показано на рисунке 15.11, б. В то же время она останется цельной, если при построении глубина выдавливания была задана как условие достижения цилиндром грани противолежащего куба (рисунок 15.11, в).

| |

| а) | |

|

|

| б) | в) |

Рисунок 15.11 – Задание взаимосвязей при 3D-построениях

Связь между параметрами можно задавать также в виде функций (формул). Например, если определить, что радиус скругления R углов крышки на рисунке 15.10 равен:

мм,

мм,

где d – диаметр отверстия, то при изменении диаметра отверстия автоматически будет меняться и радиус скругления с тем, чтобы выдержать заданную зависимость, как показано на рисунке 15.12.

| ® |

|

Рисунок 15.12– Результат использования зависимостей, заданных формулами

Функциональные зависимости могут быть достаточно сложными включать в себя не только геометрические, но и практически любые другие виды параметров, например, результаты прочностного или частотного анализа, механические характеристики материала и т.д. В частности, если задаться предельно допустимым расчетным напряжением в крышке, то при изменении расчетной нагрузки будут автоматически меняться ее толщина, диаметр отверстий под крепеж и т.д.

Использование таких «интеллектуальных» элементов позволяет, в принципе, создавать своеобразный «САПР» детали или узла. Другое дело, что получившийся размер может не соответствовать рекомендациям стандарта (например, расчетная толщина крышки может оказаться равной 9.765 мм). Во избежание подобных случаев применяют табличное задание значений параметров. В этом случае параметры могут принимать только фиксированные значения, записанные в специальной таблице. Такой способ задания взаимосвязей называется табличным.

Таким образом, параметрическая геометрия представляет собой совокупность геометрических элементов конструкции, связанных заданными арифметическими выражениями или логическими отношениями. В общем случае в качестве параметров могут выступать не только геометрические, но и функциональные переменные. В рамках этого подхода создается обобщенная параметрическая модель изделия, характеристики которой (положение и размер геометрических элементов, количество элементов массива, материал детали сборки и т.д.) объявляются параметрами. При изменении одного параметра все связанные с ним элементы автоматически перестраиваются. Например, теоретически возможно объявить передаточное отношение редуктора параметром и связать геометрические размеры колес и валов с ним формулами. Тогда при изменении только одного параметра – передаточного отношения, на базе существующего редуктора автоматически будет создан новый.

Дата добавления: 2016-10-07; просмотров: 1825;