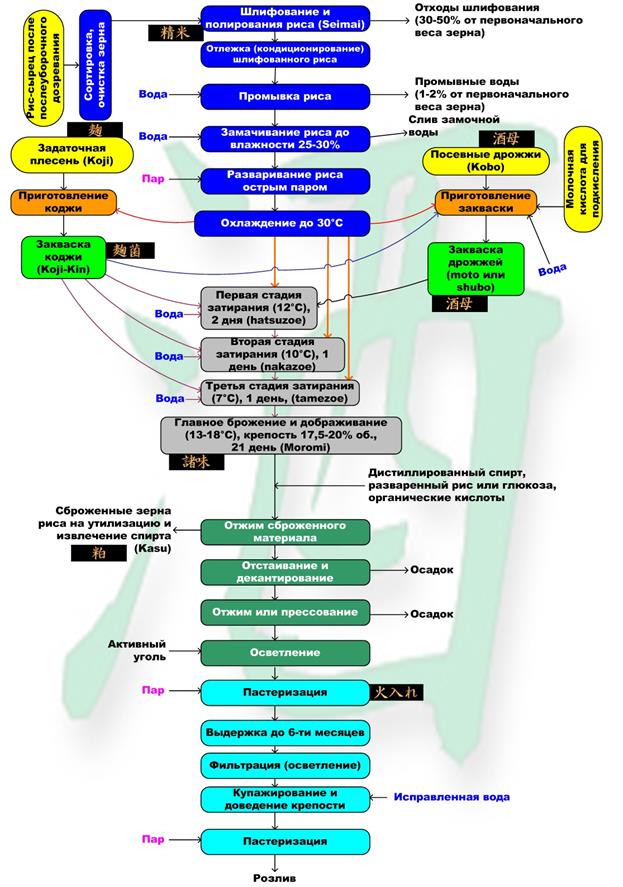

Основные технологические стадии производства сакэ

Какой-то единой технологии производства сакэ не существует, в каждой японской деревне есть свои секреты, поэтому правильнее говорить об общих принципах. Обычный выход сакэ составляет около 3 литров напитка с 1 кг риса.

Несмотря на уверения в традиционности производства, в действительно промышленную технологию все таки был внесен ряд принципиальных изменений, направленных на максимальную автоматизацию и механизацию процесса, улучшение санитарного режима:

- замена ручной шлифовки риса шлифовальными машинами с абразивными кругами и компьютерным контролем за температурой зерна, степенью шлифовки и ее продолжительностью;

- отказ от использования молочнокислых бактерий в пользу подкисления дрожжевой закваски коммерческой молочной кислотой, для снижения вероятности бактериальной инфекции или нежелательных изменений процесса брожения;

- используются только микробиологически чистые культуры дрожжей и высокие посевные дозы (не менее 1009 кл/мл), поскольку используемые для сбраживания открытые стальные чаны не стерилизуются;

- замена традиционных чанов для основного брожения с деревянных (кедровых) на современные стальные эмалированные или из нержавеющей стали, что улучшило качество напитка и его микробиологическую чистоту, снизила потери спирта на испарение (около 3%);

- непрерывное брожение в открытых резервуарах с переливными системами для стабилизации брожения во времени и упрощения автоматизации.

- замена отжима сброженного сусла в мешках из холста на пакетные или рамные фильтр-прессы, исключение делается только для винтажных элитных напитков.

Рис. 5.1. Принципиальная технологическая схема производства сакэ

Рис. 5.2. Схема биохимических превращений при производстве сакэ. Гифы грибов постепенно проникают внутрь разваренного риса, обеспечивая поступления туда влаги и отвод сахаров и ферментов во внешнюю среду. Ферменты коджи, гидролизуя крахмал, быстро понижают вязкость среды, что также способствует дальнейшему успешному сбраживанию дрожжами

Наибольшие изменения, пожалуй, были внесены в технологию приготовления закваски коджи:

- использование только микробиологически чистых культур плесени для изготовления коджи, что снижает вероятность нежелательного изменения процесса осахаривания и, тем более, появления афлатоксинов из-за случайного попадания спор A. flavus или A. parasiticus;

- ручное выращивание коджи в деревянных поддонах с ручным же ворошением постепенно вытесняется выращиванием на столах и максимальной автоматизацией загрузки-выгрузки риса ленточными конвейерами и ворошения грядок, контролем за температурой и влажностью риса в процессе прорастания спор;

- выращивание производится в чистых комнатах со стенами из легко дезинфицируемой нержавеющей стали (вместо традиционных деревянных) и принудительной подачей фильтрованного и кондиционированного воздуха.

Основные причины высокой крепости напитка, не прошедшего дистилляцию:

применение в качестве сырья селекционированных и зарегистрированных «сакэйных» сортов риса, имеющих зерно до 25% больше кулинарных сортов и повышенное содержание крахмала в эндосперме;

рис, шлифованный до 70-50% от первоначального веса, содержит 90-94% крахмала и почти свободен от несбраживаемых веществ, повышающих осмос;

разваривание риса при низких температурах (не более 100оС) снижает потери на термическое разложение сахаров и возникновение веществ, ингибирующих рост дрожжей;

при гидролизе крахмала ферментами гриба коджи образуется глюкоза – самый легкоусвояемый дрожжами сахар;

гидролиз крахмала идет одновременно со сбраживанием, а не до его начала (спирт, пиво), высокая концентрация низкомолекулярных сахаров не сдерживает метаболизм дрожжей;

применение особых рас дрожжей верхового брожения (Saccharomyses cerevisiae var. Sake), устойчивых к концентрации спирта до 20-23% об. и не требующих содержания ростовых веществ в сырье;

использование комплекса живых микроорганизмов, находящихся в состоянии симбиоза и метабиоза, выделяющих продукты, стимулирующие развитие дрожжей;

добавка дистиллированного спирта для стабилизации состава напитка в конце брожения.

Шлифование риса

Зародыш и оболочки рисового зерна содержат витамины, белки, жиры и другие вещества, которые могут отрицательно повлиять на запах и вкус сакэ, а также, не потребляясь дрожжами, являются балластом, тормозят их развитие большим осмосом, не позволяют достичь высокой крепости бражки.

Для удаления зародыша и оболочки рисового зерна его шлифуют. Однако, чем более степень шлифовки, тем менее крепкий напиток при этом получается из-за отсутствия ростовых веществ.

В старину для этой цели применялись ручные и ножные мельницы, на смену которым пришли водяные. Затем были освоены рисошлифовальные машины горизонтального типа, где зерна шлифуют друг друга. В конце 20-х годов прошлого столетия на помощь сакэделам пришли машины вертикального типа с абразивными валками диаметром до 40 см.

До процедуры шлифования зерно проходит очистку от примесей (зерновых, минеральных и органических), зерно сортируется по размерам на вибросите. Шлифование риса для ординарных и элитных марок сакэ может занимать от 6 часов до 2 суток, скорость обработки сдерживается нагревом зерна, которое может привести к его излишнему пересыханию и даже растрескиванию. Стараются добиться одинаковых размеров и формы зерна, что необходимо для равномерности осахаривания ферментами коджи и дальнейшего брожения.

Рис. 5.3. Машина для предварительной сортировки риса

Рис. 5.4. Зерна риса сначала проходят через полировочную машину, чтобы удалить оболочки крахмальных гранул. Степень шлифовки зависит от категории напитка.

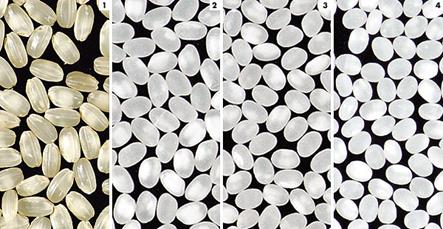

Рис. 5.5. Внешний вид шлифованного риса:

1 - Коричневый рис. 2 - Рис, очищенный на 40% (рис со степенью очистки сэймай буай, равной 60%). 3 - Рис, очищенный на 50% и использующийся для приготовления сакэ сорта гиндзё-сю. 4 - Рис, очищенный на 60% и использующийся для приготовления сакэ сорта дайгиндзё-сю.

Процесс должен быть непрерывным (при остановке шлифовальных валков температура зерна падает и они могут растрескаться).

Шлифованный рис нельзя сразу же использовать для производства сакэ, т.к. во время шлифования он нагревается, подсыхает, становится хрупким и имеет повышенную гидрофобность. Если в таком состоянии его погрузить в воду, он поглотит избыточное количество влаги и может треснуть. Поэтому шлифованный рис загружают в мешки и выдерживают 3 – 4 недели при определенных окружающих условиях, пока рисовые зерна естественным путем не достигнут нужных температуры и влажности. Эту операцию называют кондиционированием риса.

Для оценки степени отшлифованности рисовых зерен применяется коэффициент шлифования риса, который отражает степень «обдирания» рисовых зерен и представляет собой отношение веса отшлифованных зерен к весу исходных, выраженное в процентах. Если, например, после шлифования 100 кг неочищенного риса получилось 70 кг шлифованного, то выход составит (70: 100) 100 = 70%, т. е. чем больше срезается риса во время шлифования, тем меньше, естественно, его выход. Для кулинарного риса выход обычно равняется 92%, а для сакэйного – не более 75%, причем для элитных марок сакэ выход шлифованного риса не должен превышать 50%.

Большое внимание уделяется форме получаемого зерна, чтобы не допустить наличие остатков оболочек или зародыша. Идеальной считается круглая форма.

Внешний вид современной шлифовальной машины представлен на рис. 5.6. Ротор машины представляет собой вал 8 с абразивными кругами 2, расположенный в массивном чугунном корпусе 4. Вращение ротора обеспечивается от привода 6, включающего электродвигатель и ремённую передачу. Между абразивными кругами и корпусом установлен ситовой цилиндр 3. Процесс измельчения (снятия оболочки или шлифования) происходит в зазоре между ситовым цилиндром и абразивными кругами.

Образующаяся в результате шелушения мучка уносится в систему аспирации через патрубок 7, а продукты шелушения выводятся через патрубок 5.

Рис. 5.6. Схема шелушильно – шлифовальной машины А1–ЗШН–3:

1 - приёмно-питающее устройство; 2 - абразивный круг; 3 - ситовой цилиндр; 4 - корпус; 5 - патрубок для вывода продуктов шелушения; 6 - привод; 7 - аспирационный патрубок; 8 - вал.

Дата добавления: 2019-09-30; просмотров: 1100;