Пробка; а - нагнетательная полость; b - всасывающая полость; I - выход масла; II - вход масла

БИЛЕТ № 13

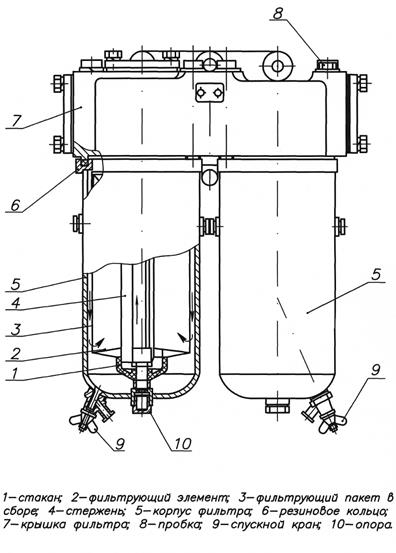

- Назначение и устройство фильтра грубой очистки масла.

Чтобы «поймать» продукты, загрязняющие масло, в масляную систему каждого тепловозного дизеля включено несколько своеобразных ловушек. Самой простой из них является сетка, закрывающая поддон поддизельной рамы, где хранится масло. На тепловозе сетка имеет много отверстий (ячеек) диаметром 1,5 мм, поэтому она задерживает частицы размером только свыше 1,5 мм.

Масло из поддона в масляный коллектор дизеля попадает, как уже указывалось, через специальный фильтр, который задерживает относительно крупные частицы (размером более 0,15 мм), содержащиеся в масле, отчего этот фильтр называется фильтром грубой очистки.

2. Назначение и устройство блокировочного электромагнита ЭТ-54Б

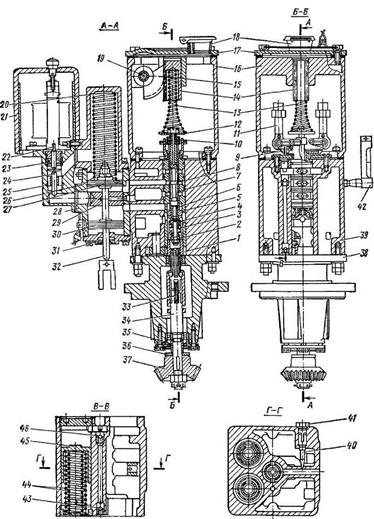

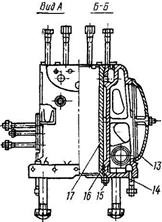

Работа регулятора возможна только при включенном соленоиде блокировочного магнита. В этом случае (см. рис. 35) его магнитный сердечник через толкатель 22 смещает вниз золотник 24, который запирает выход масла из-под силового поршня, обеспечивая тем самым рабочее положение регулятору.

При обесточивании соленоида блокировочного магнита его сердечник поднимается вверх, в результате чего золотник 24 под воздействием давления масла будет поднят, масло из-под силового поршня перетечет в полость над ним, а шток сервомотора под действием пружины передвинется в крайнее нижнее положение, выключив подачу топлива в цилиндры дизеля.

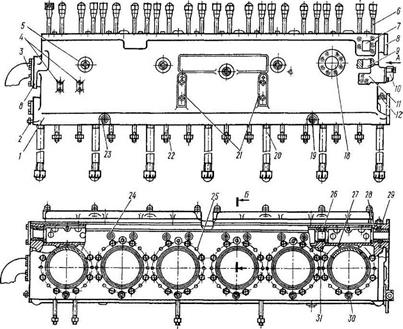

Рис. 35. Регулятор частоты вращения коленчатого вала дизеля:

Масляный насос; 2 - нижняя тарелка; 3 - компенсирующая пружина; 4 - верхняя тарелка; 5 - букса; 6 - хвостовик золотника; 7 - золотник; 8 - плунжер; 9 - траверса; 10 - шарикоподшипник плунжера; 11 - рычаг с грузами; 12 - тарелка всережимной пружины; 13 - всережимная пружина; 14 - втулка-рейка; 15 - зубчатый сектор; 16 - верхний корпус; 17 - крышка; 18 - заливочная горловина; 19 - ось зубчатого сектора; 20 - стакан пружины; 21 - блок-магннт; 22 - толкатель; 23 31, 35 - сальники; 24 - золотник автоматического выключения; 25 - корпус золотника автоматического выключения; 26 - пружина сервомотора; 27 - силовой поршень; 28 - корпус сервомотора; 29 - перегородка корпуса; 30 - компенсирующий поршень; 32 - шток сервомотора; 33 - муфта; 34 - вал привода; 36 - регулировочная шайба; 37 - шестерня привода; 38 - нижний корпус; 39 - средний корпус; 40 - игольчатый клапан; 41 - пробка игольчатого клапана; 42 - указатель уровня масла; 43 - всасывающий шариковый клапан; 44 - пружина колодца-аккумулятора; 45 - поршень колодца-аккумулятора; 46 - нагнетательный шариковый клапан

БИЛЕТ № 14

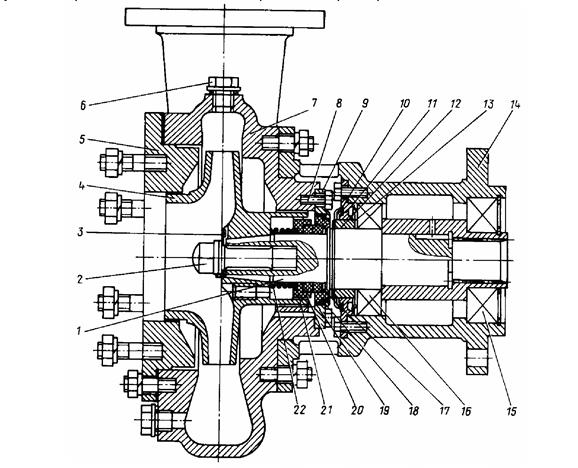

- Назначение и устройство водяного насоса горячего контура тепловоза ТЭМ18Д.

На дизеле установлены два водяных насоса, предназначенные для принудительного перемещения охлаждающей жидкости в системе охлаждения дизеля, смазочного масла и наддувочного воздуха.

По конструкции оба насоса отличаются только диаметром рабочего колеса, поэтому предлагается один рисунок.

Водяной насос (рисунок 41) состоит из рабочего колеса 4, размещенного в корпусе 7, который крепится к станине 14 при помощи шпилек.

Вал 1 установлен на шарикоподшипниках 15, 16, которые установлены в станине 14. Смазка подшипников принудительная, от дизеля, через отверстия в шлицевом валике и пазу втулки.

Фиксация колеса от поворота на валу осуществляется конусным сопряжением с помощью болта 2 и замочной пластины 3.

Водяная полость уплотняется торцевым уплотнением, состоящим из селе- нированных колец пары трения 17 и 19, вклеенных в обоймы из пресс - материала, уплотнительных резиновых колец 18, 20, поджимной пружины 22, кольца 21 и упорного фланца 9.

Уплотнение вала по маслу динамическое, состоящее из отражателя 13 и втулки 12 отражателя с маслосгонной резьбой и фланца 11.

1 - вал; 2 - болт; 3 - пластина замочная; 4 - колесо рабочее; 5 - головка всасывающая; 6 - пробка; 7 - корпус; 8 - болт; ,11- фланцы; 10, 21 - кольца; 12 - втулка - отражатель; 13 - отражатель; 14 - станина; 15, 16 - шарикоподшипники; 17, 19 - кольца уплотнительные; 18, 20 - кольца резиновые, 22 – пружина.

3. Назначение и устройство форсунки песочницы.

Форсунка песочницы предназначена для подачи песка из бункера песочницы под колеса тепловоза. Сверху форсунка соединена с трубопроводом, подводящим воздух, и патрубком, по которому песок поступает из бункера песочницы. Снизу она имеет отвод, через который песок направляется по трубе под колеса тепловоза.

Поступающий в форсунку воздух направляется к соплам, а часть его по каналу Б идет в полость, заполненную песком, разрыхляет его и направляет в песочную трубу. Здесь песок подхватывается струей воздуха, выходящего через сопла 11 и 12, и гонится далее по трубе к месту соприкосновения колеса с рельсом. После прекращения подачи воздуха в форсунку песочная камера заполняется песком, который удерживается в ней благодаря порогу К.

Количество воздуха, поступающего в сопло И и канал Б форсунки, регулируется винтом 14. Для уменьшения подаваемого форсункой песка необходимо винт 14 вворачивать и, наоборот, для увеличения — выворачивать. После регулировки форсунки винт нужно застопорить контргайкой 13.

БИЛЕТ № 15

- Назначение и устройство механизма аварийной остановки дизеля.

Предназначен для защиты дизеля от "разноса" в случае несоответствия нагрузки и развиваемой дизелем мощности. Чаще всего причиной такого несоответствия является неисправность объединенного регулятора. Автоматическое срабатывание предельного регулятора происходит при частоте вращения коленчатого вала, равной 835± 10 об/мин, т. е. превышающей номинальную частоту на 10 %.

Для экстренной автоматической остановки дизеля в случае разноса или какой-либо неисправности, вызывающей повышение числа оборотов выше предельно допустимого, служит регулятор предельного числа оборотов

Регулятор предельного числа оборотов установлен в картере топливного насоса и соединяется болтами с фланцем кулачкового вала насоса.

Корпус 2 регулятора зажат между торцом фланца 8 и торцом цилиндрической шестерни привода, причем допускается притирка этих поверхностей с целью предотвращения про- пуска масла в месте их стыка. Перед постановкой корпуса регулятора на место в цилиндрический колодец его устанавливается стержень 10, на который затем надеваются грузы 6 регулятора, пружины 7 и завертываются регулирующие гайки 5. После этого ставятся рычаги 9, которые входят в соответствующие прорези грузов и обеспечивают совершенно одинаковый выход грузов при больших числах оборотов дизеля, даже при недостаточно одинаковой затяжке пружин регулятора. Грузы должны плотно входить в колодец так, чтобы из внутренней полости корпуса регулятора просачивалось не более восьми капель масла в минуту.

Стержень 10 регулятора центрируется конусным штифтом и со стороны шестерни; отсюда же ставятся и ограничители 3 хода грузов. Смазка грузов регулятора осуществляется через сверление а, по которому масло проходит во внутреннюю полость корпуса регулятора, обеспечивая смазку грузов и бронзовых рычагов 9.

При превышении наибольших нормальных оборотов дизеля на 15% грузы 6, преодолевая усилие предварительной затяжки пружин 7, выйдут из своих гнезд и верхней частью ударят по рычагу рычажного механизма экстренного выключения дизеля, прекратив этим подачу топлива насосами. После остановки двигателя регулятор предельного числа оборотов принимает нормальное рабочее положение. Регулирование регулятора предельного числа оборотов заключается в предварительной затяжке пружин 7 гайками 5, в проверке числа оборотов дизеля, при которых регулятор сработает, и в дополнительной затяжке или ослаблении пружин, если срабатывание происходит при слишком больших числах оборотов.

Регулятор предельного числа оборотов:

1 — цилиндрическая шестерня привода регулятора предельного числа оборотов дизеля; 2— корпус регулятора предельного числа оборотов; 3 — ограничитель хода груза; 4 — шплинт; 5 — регулирующая гайка; 6 — груз регулятора; 7—пружина груза: 8 — фланец кулачкового вала насоса; 9 — рычаг; 10— стержень; 11 — конусный штифт; 2—крышка.

- Назначение и устройство аккумуляторной батареи типа 32ТН-450ТМ.

В период пуска дизеля тяговый генератор или стартер работает в режиме двигателя, получая электрическую энергию от установленной на тепловозе аккумуляторной батареи. Кроме того, аккумуляторная батарея служит для питания током цепей управления, электрических ламп, вспомогательных электродвигателей, когда не работает дизель тепловоза, а значит, не работает и вспомогательный генератор.

Таким образом, аккумуляторная батарея является вторым после дизеля источником энергии на тепловозе. При стоянках тепловоза дизель может не работать с целью экономии топлива и снижения износа деталей.

Электрическим аккумулятором называют устройство, преобразующее электрическую энергию в химическую, которая в случае надобности может быть вновь преобразована в электрическую энергию. Процесс превращения в аккумуляторе электрической энергии в химическую называется зарядом аккумулятора. Обратный процесс превращения химической энергии в электрическую называется разрядом аккумуляторов. При заряде электрическая энергия подводится к аккумулятору от постороннего источника постоянного тока; при разряде запасенная химическая энергия аккумулятора преобразуется в электрическую, и во внешней цепи, подключенной к аккумулятору, появляется ток. Поэтому аккумуляторы относятся к химическим источникам электрического тока.

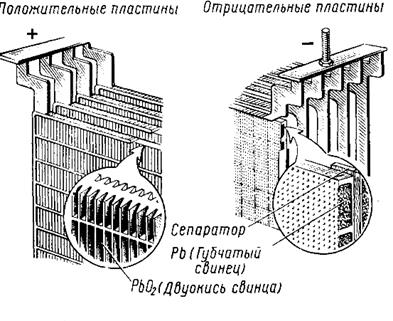

Пластины свинцового аккумулятора отливают из свинца. Количество энергии, которое можно накопить в аккумуляторе, пропорционально размерам поверхности его пластин, омываемой электролитом. Для увеличения этой поверхности аккумулятор имеет по нескольку положительных и отрицательных пластин. Все положительные и отрицательные пластины объединены в два отдельных полублока (рис. 183). Пластины изготовляют в виде решеток с ячейками. Ячейки заполняют пористой активной массой. Благодаря этому еще больше увеличивается поверхность соприкосновения пластин с электролитом.

Рис. 182. Пластины свинцового аккумулятора

При сборке аккумулятора после каждой отрицательной пластины вставляется положительная. По краям с двух сторон стоят отрицательные пластины, так как положительные пластины склонны к короблению. Поэтому в свинцовом аккумуляторе отрицательных пластин всегда на одну больше, чем положительных. Во избежание касания пластины в процессе сборки аккумулятора отделяют друг от друга прокладками-сепараторами. Сепараторы должны обеспечивать свободный доступ электролита к пластинам (за счет пористости), обладать высокой химической стойкостью и большой механической прочностью.

Здесь, как и во многих других областях техники, на помощь пришла химия. Были созданы синтетические аккумуляторные сепараторы —полихлорвиниловые, стекловойлочные и ряд других. Для получения необходимой пористости в полихлорвиниловых сепараторах делается большое количество мелких отверстий. Поэтому такие сепараторы называют перфорированными. Полихлорвиниловые сепараторы могут быть микропористыми (поровинил). Хорошим материалом для сепараторов служит стекловойлок, состоящий из тончайших нитей стекла. Стекловойлок обладает наибольшей пористостью и химически инертен. Однако механическая стойкость стекловойлока мала. Сепараторы из стекловойлока успешно применяются в комбинации с сепараторами из других материалов, имеющих большую механическую прочность.

Собранный блок положительных и отрицательных аккумуляторных пластин опускают в сосуд, называемый баком или банкой. Эти сосуды изготовлены из кислотоупорных материалов, чаще всего из эбонита или специальных пластмасс. Во избежание расплескивания электролита аккумуляторная банка сверху закрыта крышкой. В крышке имеются отверстия, через которые выводятся наружу контактные штыри-выводы аккумулятора.

Электролитом в свинцовых аккумуляторах служит раствор чистой серной кислоты (ее химическая формула H2SO4) в дистиллированной воде. Серная кислота имеет плотность 1,83 г/см3, вода — 1 г/см3. Поэтому плотность электролита превышает 1 г/см3, обычно она находится в пределах 1,2— 1,4 г/см3.

Полностью собранный и заполненный электролитом аккумулятор подключают для заряда к источнику электрической энергии. Режимы заряда каждого типа аккумулятора указаны в инструкции, прилагаемой к нему.

БИЛЕТ № 16

1. Назначение и устройство блока дизеля тепловоза ТЭМ18ДМ.

Рис. 10. Блок цилиндров:

Блок; 2 - шпилька крепления корпуса привода масляного насоса; 3 - патрубок подвода воды; 4 - приливы со шпильками для крепления фильтра тонкой очистки топлива; 5 - заглушка для очистки канала подвода воды к насосу; 6 - шпилька крепления крышки цилиндров; 7 - отверстие для подсоединения нагнетательной полости водяного иасоса; 8-бурты для замаливания; 9 - канал; 10 - угольник для слива воды из турбокомпрессора; 11- дополнительный фланец для крепления водяного насоса; 12 - штуцер отвода масла к приводу топливного насоса и турбокомпрессору; 13 - крышка смотрового люка; 14 - установочный штифт; 15 - штуцер подвода масла к Подшипнику распределительного вала; 16 - резиновое кольцо; 17 - цилиндровая втулка; 18 - отверстие для подсоединения всасывающей полости водяного насоса; 19 - контрольная пробка; 20 - анкерная шпилька; 21 - приливы со шпильками для крепления топливного насоса; 22 - сшивная шпилька; 23 - слнвиое отверстие; 24 - отверстие для прохода штанг толкателей; 25 - малое отверстие для подвода воды; 26 - подшипник распределительного вала; 27 - продольная перегородка; 28 - седьмой подшипник распределительного вала; 29 - штуцер отвода масла к манометру: 30 - большое отверстие для подвода воды; 31 - поперечная перегородка

Блок цилиндров (рис. 10) служит для установки цилиндровых втулок, механизма привода клапанов, цилиндровых крышек, фильтра тонкой очистки топлива, топливного и водяного насосов.

Блок 1 представляет собой коробчатую чугунную отливку. Продольной перегородкой 27 внутренняя полость блока разделена на два изолированных между собой отсека.

Левый отсек (больший по ширине) состоит из шести гнезд, образуемых поперечными перегородками 31. В гнезда герметично вставлены чугунные цилиндровые втулки 17, наружные поверхности которых образуют с внутренними поверхностями блока пространство для циркуляции охлаждающей воды. Герметичность соединения цилиндровых втулок с блоком обеспечивается в верхней части притиркой опорного бурта втулки к опорному бурту пояса гнезда блока, а в нижней части-тремя резиновыми кольцами 16. Такое соединение обеспечивает свободное расширение втулок при нагреве в осевом и диаметральном направлениях.

Правый отсек (меньший по ширине) имеет пять поперечных перегородок. В этих перегородках, а также в передней и задней стенках блока запрессованы семь баббитовых подшипников 26 распределительного вала.

В правой боковой стенке блока есть шесть смотровых люков, каждые три люка закрыты одной общей алюминиевой крышкой 13. Поперечные перегородки между окнами смотровых люков образуют фланцы, служащие опорами для кронштейнов рычагов толкателей.

Над распределительным валом в верхней плоскости блока просверлены 12 отверстий 24 для прохода штанг толкателей к рычагам привода клапанов. Каждое отверстие имеет выточку под маслоуплотнительное кольцо и втулку, препятствующие попаданию, масла в зазор между крышкой цилиндров и блоком.

На левой боковой стенке блока есть два больших отверстия: круглое 18 и прямоугольное 7. Первое из них предназначено для подсоединения всасывающей полости водяного насоса, второе-нагнетательной. Отверстие 18 через канал, расположенный вдоль наружной стенки, сообщается с патрубком 3 подвода воды из холодильника тепловоза и угольником 10 слива воды из турбокомпрессора, а прямоугольное-через вертикальный канал 9 и отверстия в поперечных перегородках левого отсека с водяным пространством каждого цилиндра.

Для перепуска воды из водяного пространства в охлаждающие полости крышек цилиндров в верхней плоскости блока вокруг каждой цилиндровой втулки выполнены шесть малых отверстий 25 и два больших отверстия 30. В малые перепускные отверстия вставлены водотеплостойкие кольца, а в большие-водоперепускные резиновые втулки, уплотняемые резиновыми кольцами. В нижней части блока водяное пространство сообщается со сливным отверстием 23.

С левой стороны блока, в средней его части, имеются два обработанных прилива 21, в которые ввернуты шпильки для крепления топливного насоса. Два меньших прилива 4 у переднего торца блока служат опорами фильтра тонкой очистки топлива.

Для зачаливания дизеля при транспортировке на переднем и заднем торцах блока выполнены дугообразные бурты 8.

2. Назначение и устройство вентилятора охлаждения тяговых двигателей.

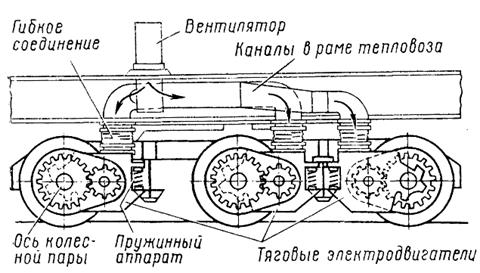

Для охлаждения тяговых электродвигателей к ним подается атмосферный воздух специальными вентиляторами. Вентиляторы установлены на раме тепловоза и засасывают воздух снаружи через фильтры. Этот воздух от вентиляторов по нагнетательным каналам, а затем через широкие гибкие рукава, называемые гармошками, подводится к тяговым электродвигателям (рис. 173).

Рис. 173. Схема установки и охлаждения тяговых электродвигателей

Далее воздух проходит через специальное окно в станине двигателя, охлаждает коллекторы, щеткодержатели, проходит через двигатель параллельно его валу, отводит тепло от якоря, полюсов и выбрасывается наружу через окна с противоположной от коллектора стороны. Внутри двигателя поддерживается небольшое избыточное давление воздуха, препятствующее попаданию пыли, влаги, снега. Устройство центробежного вентилятора показано на рис. 174.

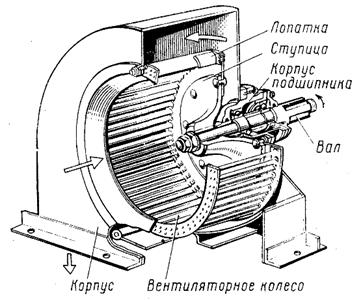

Рис. 174. Вентилятор охлаждения тяговых электродвигателей

Внутри улиткообразного корпуса на валу установлено вентиляторное колесо. При вращении лопатки вентиляторного колеса придают воздуху вращательное движение. За счет центробежных сил воздух выбрасывается внутрь корпуса вентилятора. Здесь создается избыточное давление воздуха, и он проходит в нагнетательные каналы, соединенные с корпусом вентилятора. Засасывается воздух с торца вентиляторного колеса. Путь воздуха на рис. 174 показан стрелками.

БИЛЕТ № 17

Дата добавления: 2016-09-26; просмотров: 3654;