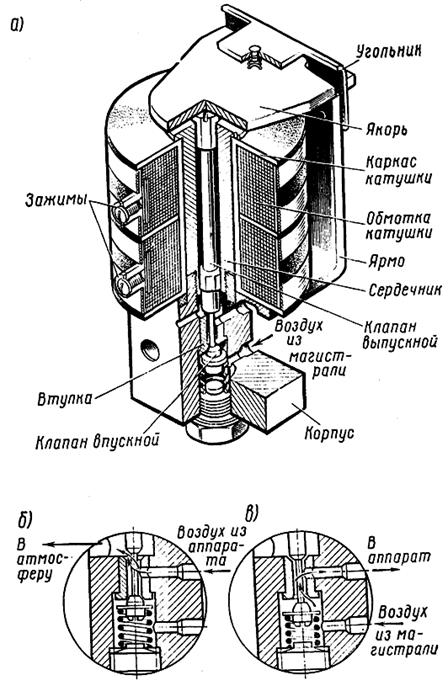

Назначение и устройство электропневматического вентиля ВВ-32.

Электромагнитные вентили, управляют подачей сжатого воздуха и, как правило, устанавливаются на самом электропневматическом аппарате, что позволяет обеспечить почти мгновенное срабатывание или его отключение, так как не приходится заполнять воздухом длинный трубопровод. При медленном размыкании контактов контактора электрическая дуга между ними будет значительно мощнее и вызовет оплавление контактов. Электромагнитный вентиль показан на рис. 193, а.

Рис. 193. Электромагнитный вентиль:

а - общий вид; б – положение "Выключено"; в - положение "Включено"

Его пневматическая часть состоит из двух клапанов: верхнего выпускного и нижнего впускного. Клапаны притерты к своим посадочным местам (седлам) во втулке, которая запрессована в корпус электромагнитного вентиля. Нижний клапан своим стержнем упирается в верхний клапан. Длина стержня выбрана с таким расчетом, чтобы оба клапана не могли быть прижаты к своим седлам одновременно. В корпусе вентиля имеются три отверстия: одно из них сообщается трубкой с магистралью сжатого воздуха, второе — с управляемым аппаратом, третье — с атмосферой. На корпусе установлен электромагнит. Якорь расположен над электромагнитной катушкой и опирается на шток выпускного клапана, вставленного в центральное отверстие сердечника катушки.

В том случае, когда катушка обесточена, якорь освобожден и клапаны нижней пружины отжаты вверх (рис. 193, б). Впускной клапан при этом закрыт, выпускной открыт. Сжатый воздух не может выйти из камеры под впускным клапаном. Пневматический цилиндр управляемого аппарата сообщается через выпускной клапан с атмосферой. Аппарат, которым управляет вентиль, выключен. Для включения аппарата замкнем цепь питания током электромагнитной катушки. Катушка, как электрический магнит, притянет якорь, который опустит клапаны вниз. Верхний клапан сядет .на свое седло, а нижний — откроется (рис. 193, в). Сжатый воздух через открывшийся впускной клапан и среднее отверстие корпуса вентиля будет поступать в пневматический цилиндр аппарата. Выход же воздуха в атмосферу будет закрыт верхним клапаном. Сжатый воздух заставляет сработать управляемый вентилем аппарат.

БИЛЕТ № 20

- Назначение и устройство буксы колесной пары тепловоза.

Буксы передают вертикальные и горизонтальные силы (тяги и торможения, поперечные от набегания на рельс) между рамой тележки и колёсными парами, ограничивают продольные и поперечные перемещения колёсной пары относительно рамы тележки. Вертикальные статические нагрузки на буксы достигают 94—100 кН, а при движении тепловоза они возрастают в 1,3—1,5 раза. На буксовые узлы действуют продольные тяговые и тормозные усилия 20—25 кН, удары колёс на стыках, вызывающие ускорения букс (7—25 g), и рамные усилия до 50—75 кН. Совокупностью этих действующих сил определяется конструкция буксового узла для обеспечения прежде всего безопасности движения, эксплуатационной долговечности подшипников не менее 2,5 млн км пробега.

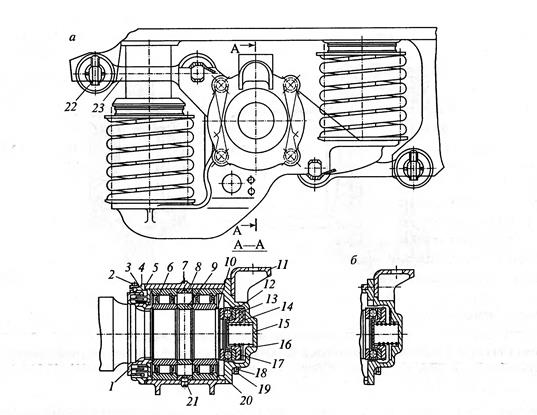

Корпус буксы 7 (рис. 6.12) двумя поводками 23 соединён с рамой тележки. Валики поводков с корпусом буксы и рамой тележки скрепляются клиновыми соединениями. Для установки пружин рессорного подвешивания тележки и восприятия вертикальной нагрузки на литом корпусе 7 буксы предусмотрены два боковых опорных кронштейна 77. В корпусе буксы 7 в пространстве между задней крышкой 4 и передней 75 размещён блок из двух роликовых подшипников 30—32532 J11M (160 х 290 х 80 мм) с дистанционными кольцами 8 и 9 между ними. Для повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Потолок корпуса буксы выполнен в виде свода переменного сечения увеличенной толщины в верхней части, что даёт не только более равномерное распределение нагрузки между роликами, но и увеличение числа роликов, находящихся в рабочей зоне.

На предподступичную часть оси до упора в галтель надевают с натягом лабиринтное кольцо 7. Температура нагрева кольца 120—150 °С. Лабиринтное кольцо образует с задней крышкой 4 четырёхкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников с натягом 0,035—0,065 мм насаживаются на шейку оси вместе с дистанционным кольцом 9, нагретым в индустриальном масле до температуры 100—120 °С. Для предотвращения сползания с шейки оси внутренних колец роликоподшипников в случае ослабления их посадки на оси установлено стопорное кольцо 10.

В передней крышке 75 устанавливается осевой упор качения одностороннего действия через упорный шарикоподшипник 8320 (100 х 170 х 55 мм), одно кольцо которого установлено на торцевой проточке оси, а другое — на упоре 77 с натягом 0,003—0,016 мм. Для предотвращения раскрытия упорного подшипника он постоянно через упор 17 пружиной 16 прижимается усилием около 2 кН к торцу оси колёсной пары. Осевой упор удерживается в крышке 15 (при её снятии) стопорным кольцом 12. Между упором и крышкой установлен амортизатор 14, представляющий собой две металлические пластины толщиной 2 мм с при- вулканизированным к ним резиновым элементом. В буксах средних колёсных пар амортизатор не ставится, чем обеспечивается свободный осевой разбег ±14 мм (равный толщине амортизатора) этих колёсных пар в буксах. На передней крышке приварен кронштейн 11 для присоединения гасителя колебаний.

Для того чтобы различать буксы крайних и средних колёсных пар, на крышках букс наносятся знаки «КР» для крайних и «СР» для средних. На задней крышке установлен стопорный болт 2, предотвращающий сползание буксы с шейки оси выкаченной колёсной пары.

Для смазки буксового узла применяется единая консистентная смазка. При сборке в буксы закладывают 2,5 кг смазки ЖРО ТУ 32ЦТ-520-83 в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки. Дозаправка смазки в буксовый узел в эксплуатации осуществляется запрессовкой через отверстие с конической пробкой 21, расположенное в нижней части корпуса буксы.

Буксовый узел тепловоза ТЭМ18ДМ: а—осевой упор крайней колёсной пары; б — осевой упор средней колёсной пары; 1—лабиринтное кольцо; 2—стопорный болт; 3 — шайба; 4 — задняя крышка; 5,20—шёлковые шнуры; 6—роликоподшипник; 7—корпус буксы; 8,9—дистанционные кольца; 10,12—стопорные кольца; 11 — кронштейн; 13—упорный подшипник; 14 — амортизатор; 15 — передняя крышка; 16 — пружина; 17 — упор; 18 — контровочная проволока; 19, 22 — болты; 21 — коническая пробка; 23 — поводок

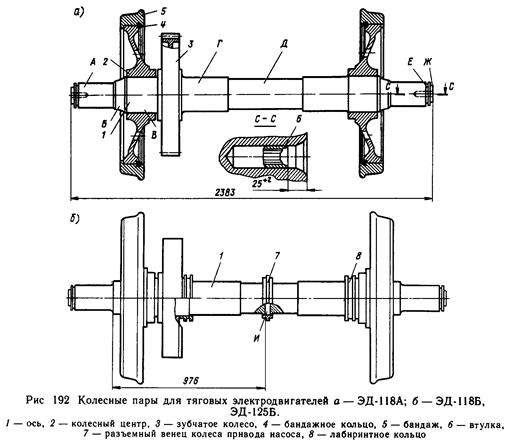

- Назначение и устройство колесной пары тепловоза.

Колесные пары тепловоза воспринимают и передают на рельсы массу кузова и тележек со всем оборудованием, а также собственную массу с деталями, смонтированными непосредственно на колесных парах (неподрессоренную). При движении тепловоза каждая колесная пара, взаимодействуя с рельсовой колеей, воспринимает удары от неровностей пути и направляющие силы и в свою очередь сама жестко воздействует на путь. Кроме того, колесной парой передается вращающий момент тягового электродвигателя, а в месте контакта колес с рельсами реализуется сила тяги и торможения. Значение и характер воздействия статических и динамических сил зависят от условий движения и состояния рельсового пути, конструкции и параметров ходовой экипажной части тепловоза.

От состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, изготовлению отдельных элементов и формированию колесной пары предъявляются особые требования. В условиях эксплуатации за состоянием колесных пар необходим тщательный уход, своевременные осмотры и ремонт.

Унифицированная колесная пара тепловозов с бесчелюстными тележками) представлена на рис. Ось 1 колесной пары изготовлена из осевой стали. Механические свойства ее после термообработки должны соответствовать ГОСТ 3281—81. На поверхности оси различают: буксовые шейки А для установки подшипников букс; предподступичные части Б, служащие для установки лабиринтных колец уплотнения букс подступичные части В, на которые напрессовывают колесные центры

2

и зубчатое колесо 3; шейки Г моторно-осевых подшипников и среднюю часть Д. Все переходы с одного диаметра оси на другой выполнены плавными переходными галтелями радиусом 20—60 мм с шероховатостью #,,<0,63 во избежание концентрации напряжений. Все наружные поверхности оси упрочняют накаткой стальными роликами, создавая в поверхностном слое высокие остаточные напряжения сжатия, которые в 1,5—2 раза повышают предел выносливости оси в зонах неподвижных посадок и делают ось менее чувствительной к концентрации напряжений. Глубина упрочненного слоя после накатки достигает 6—7 мм, поверхностная твердость металла повышается на 25—30 %. Шейки осей накатывают сферическими роликами, затем шлифуют или подвергают обработке цилиндрическим роликом для сглаживания поверхности. На концах оси выполнены: кольцевая канавка Е для установки стопорного кольца, предохраняющего внутреннее кольцо роликового буксового подшипника от сползания с шейки; проточка Ж, на которую напрессовывают кольцо подшипника типа 8320 осевого упора буксы. В торцах оси выполнены центровые отверстия, позволяющие в процессе эксплуатации производить обточку колес для восстановления профиля бандажей колесных пар и устанавливать вкладыш и-втулки привода скоростемера (сечение С — С). На пояске торца оси между проточкой Ж и фаской центрового отверстия наносят знаки маркировки и клейма приемки колесных пар согласно ГОСТ 11018—76.

Зубчатое колесо 3 тягового привода насажено на ось в нагретом состоянии до температуры ступицы не более 170 °С с натягом 0,16—0,22 мм.

Для обеспечения безопасности движения и стабильных качеств ходовой части тепловоза предельный прокат поверхности катания не выше 7 мм, износ гребня — 8 мм (толщина 25 мм) и минимальная толщина бандажей колесных пар по кругу катания 36 мм. Интенсивность образования проката характеризуется износом (в миллиметрах) на 104 км пробега тепловоза и зависит от степени использования мощности, профиля пути, нагрузки от колесной пары на рельсы и других факторов.

Наиболее встречающиеся неисправности колесных пар:

· Прокат;

· Подрез гребня;

· Остроконечный накат гребня;

· Скользуны на гребнях.

Прокат - это процесс естественного изнашивания бандажа по поверхности круга катания. Прокат проявляется из-за одновременного влияния двух естественных процессов во время вращения колесных пар:

- сила трения. Она возникает, когда бандаж проскальзывает по рельсу или по тормозной колодке. Эти силы трения проявляются в моменты торможения;

- пластическая деформация бандажей во время контактирования с рельсами.

Допускается не более 7 мм проката, в случае если колесные пары вращаются со скоростью больше, чем 120 км/час, то не больше 5 мм.

Поверхность круга катания - это поверхность, которая находится на расстоянии 70-ти мм от наружной или внутренней грани бандажа. Диаметр колес по кругу катания - 1050 мм.

Подрез гребня - это дефект бандажа, возникающий в результате неправильной установки колесной пары в тележку. Также подрез гребней колесных пар может происходить из-за применения тормозных колодок, которые не предназначенные для данных бандажей.

Толщина гребней должна быть в пределах 25-33 мм (для колесных пар, вращающихся со скоростью больше 120 км/час - 28-33 мм), замер производят на отрезке 18 мм от верхней части гребня.

К дефектам колесных пар, проявляющихся редко, относятся:

- Ослабление посадки бандажа на колесном центре;

- Изломы, а также сдвиги бандажей;

- Наличие износа зубьев или присутствие трещин в венцах ведомого зубчатого колеса (колесных центрах или осях).

БИЛЕТ № 21

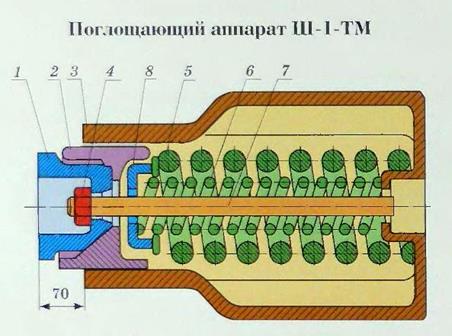

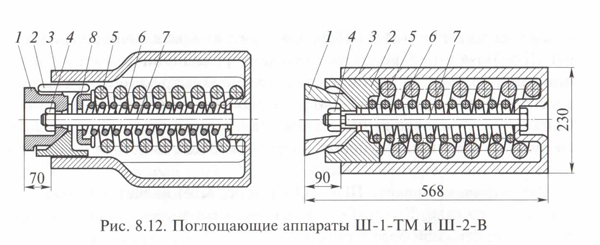

1. Назначение и устройство поглощающего аппарата Ш1-ТМ .

Обеспечение сохранности конструкций подвижного состава, его оборудования и перевозимых грузов от воздействия продольных сил, которые имеют место как при маневровых соударениях подвижного состава, так и при различных режимах его движения в составе поезда, является основной задачей различных средств продольной амортизации вагонов.

Одним из основных показателей работы амортизирующих устройств, применяемых в качестве средств продольной амортизации вагонов и грузов, характеризующих эффективность той или иной конструкции, является энергоемкость.Она определяется как доля кинетической энергии удара, воспринимаемая амортизирующим устройством при нормируемом значении силы и при ходе его сжатия, близком к максимальному.

Большая часть подвижного состава оборудована пружинно-фрикционными поглощающими аппаратами шестигранного типа. К их числу относятся аппараты Ш-1-ТМ, которыми оснащались четырехосные грузовые вагоны постройки до 1979 г. Пружинно-фрикционные поглощающие аппараты шестигранного типа имеют корпус 3 с шестигранной горловиной, в которой размещены нажимной конус 1 и три клина 2. Между клиньями и днищем корпуса размещены пружины 5 и 6 подпорного комплекта. В аппарате Ш-1-ТМ имеется шайба 8, которая у аппаратов Ш-2-В и Ш-2-Т отсутствует с целью увеличения высоты пружины.

Пружинно-фрикционные аппараты автосцепки получили наибольшее распространение из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном такими параметрами, как энергоемкость, ход, первоначальная и конечная сила сжатия.

Поглощающий аппарат Ш-1-ТМ и Ш-2-В (рис. 8.12) состоит из корпуса 3 с шестигранной горловиной, в котором размещены нажимной конус 1, три клина 2 и нажимная шайба 5. Между днищем корпуса 3 и шайбой 5 размещены пружины б(наружная) и 7(внутренняя) подпорного комплекта. Стяжной болт 8 с гайкой 4 служит для удержания деталей в собранном аппарате и создания начальной затяжки пружин. Ход аппарата 70 мм, энергоемкость 50 кДж.

2. Назначение и устройство центробежного масляного фильтра.

Центрифуга представляет собой центробежный фильтр тонкой очистки масла, работающий по принципу реактивного колеса. Производительность центрифуги составляет 2,2—3 м3 за 1 ч работы. Основной частью центрифуги является ротор, который состоит из внутреннего 5 и наружного 6 корпусов. Опорами ротора служат упорный шарикоподшипник 7, установленный в корпусе 2, и две бронзовые втулки 8, запрессованные в корпусах 5 и 6. Ось ротора прикреплена к корпусу 2 и жестко зафиксирована в кожухе 4. Масло из нижней полости рамы всасывается насосом центрифуги и под давлением 4,5—6 кгс/см2 поступает в корпус 2 и по каналу и двум радиальным отверстиям оси 9 заполняет полость корпуса 6. Заполнив корпус 6, масло проходит к соплам 10 и, вырываясь из них и создавая реактивный момент, вращает ротор со скоростью 4000—5000 об/мин. При этом находящиеся в масле частицы грязи под действием центробежной силы осаждаются на внутренних стенках ротора. Очищенное масло, выходящее из сопла 10, стекает по каналам корпуса 2 в раму дизеля.

На случай засорения сопел 10 в нижней части корпуса центрифуги установлен редукционный клапан 11, который при давлении масла на входе 6,5—8 кгс/см2 перепускает неочищенное масло в раму дизеля. Очистку корпусов 5 и 6 от шлама производят при снятых кожухе 4 и роторе.

Рис. Центрифуга:

1 — заливочная горловина; 2— корпус центрифуги; 3— крышка; 4— кожух; б — внутренний корпус ротора; 6 — наружный корпус ротора; 7 — упорный шарикоподшипник; 8 — бронзовая втулка; 9 — полая ось; 10 — сопло; 11 — редукционный клапан.

БИЛЕТ № 22

Дата добавления: 2016-09-26; просмотров: 9001;