Механизм газораспределения

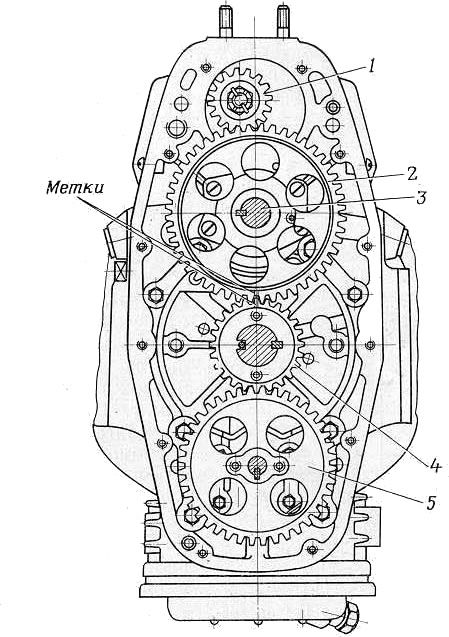

Рис. 19. Установка распределительного вала двигателя МТ-801:

1 - шестерня генератора; 2 - ведомая шестерня распределительного вала; 3 - распределительный вал; 4 - ведущая шестерня газораспределения; 5 - шестерня привода масляного насоса

Рис. 19. Установка распределительного вала двигателя МТ-801:

1 - шестерня генератора; 2 - ведомая шестерня распределительного вала; 3 - распределительный вал; 4 - ведущая шестерня газораспределения; 5 - шестерня привода масляного насоса

|

Назначение механизма газораспределения двигателя MT-801 такое же, как и двигателя К-750 — управлять рабочим процессом в цилиндрах двигателя. Порядок работы цилиндров такой же, как и у двигателя К-750.

Механизм газораспределения двигателя МТ-801 выполнен по схеме с верхним расположением клапанов в головках цилиндров.

Верхнеклапанное газораспределение в отличие от бокового расположении клапанов обеспечивает следующие преимущества:

— компактную форму камеры сгорания в головке цилиндра в виде шарового сегмента, позволяющую повысить степень сжатия без опасении вызвать детонационные явления в процессе сгорания рабочей смеси;

— размещение на поверхности камеры сгорания отверстий под головки клапанов увеличенного диаметра, что в совокупности с простой конфигурацией газоходных каналов (без резких поворотов) способствует увеличению наполнения цилиндров свежей смесью и лучшей их очистке от отработавших газов.

Указанные преимущества обеспечили увеличение мощности двигатели MT-801 не менее чем на 6 л.с. Общее устройство механизма газораспределения показано на рис. 15.

Механизм состоит из распределительного вала 17, толкателей 15, штанг 4, коромысел 1 и 16, клапанов 44, пружин 40 и 41, опорных тарелок 39 и 43 и сухарей 45.

Распределительный вал смонтирован на двух шариковых подшипниках. Передний подшипник запрессован в стальном корпусе, установленном в отверстии передней стенки картера и закрепленном четырьмя винтами. Задний подшипник установлен в расточке задней стенки картера.

На распределительном валу имеется четыре распределительных кулачка, из которых первый и второй, считая от носка вала, предназначены для подъема выпускных клапанов левого и правого цилиндров, а третий и четвертый — соответственно для подъема впускных клапанов. На шейке распределительного вала перед передним подшипником на сегментной шпонке установлена ведомая шестерня газораспределения, а на носке вала кренится кулачок автомата опережения зажигания.

Профили впускных и выпускных кулачков подобраны с таким расчетом, чтобы обеспечить надежное действие газораспределительного механизма на всех режимах работы двигателя. Профиль кулачков несимметричный.

Как и во всех четырехтактных двигателях, кулачковый вал вращается с числом оборотов, в два раза меньшим числа оборотов коленчатого вала. Поэтому передаточное число от ведущей шестерни коленчатого вала к приводной шестерни распределительного вала составляет 1:2.

Расположение кулачков относительно друг друга и характер их профиля определяют порядок работы цилиндров двигателя и фазы газораспределения.

Обеспечение правильной установки газораспределения при сборке двигателя достигается совмещением меток (рис. 19}.

Толкатели 15 (рис. 15), отлитые из чугуна, имеют на торце отбеленный слой глубиной 4—12 мм для повышения износостойкости опорной поверхности. На торце толкателя имеется полусферическое гнездо для наконечника штанги и два сквозных отверстия для смазки.

Толкатели устанавливаются в направляющих отверстиях, выполненных в приливах картера, над фланцем для крепления цилиндров.

Штанга 4 представляет собой стержень из алюминиевого прутка. На концах штанги напрессованы стальные наконечники со сферическими головками.

На собранном двигателе каждая штанга проходит внутри специального кожуха 6 штанги, один конец которого через уплотнительный резиновый колпак 14 стыкуется с направляющим отверстием для толкателей в картере двигателя, а другой заходит в отверстие головки цилиндра.

Коромысло представляет собой двуплечий рычаг, отштампованный из углеродистой стали. Размеры плеч коромысла разные — большее плечо обращено к клапану. На каждой головке цилиндра установлены правое 46 и левое 1 коромысла, которые между собой невзаимозаменяемы.

На конце короткого плеча коромысла имеется резьбовое отверстие, в которое ввернут регулировочный болт 3, зафиксированный контргайкой. Опорный торец длинного плеча коромысла имеет цилиндрическую закаленную поверхность, в которую упирается наконечник стержня клапана. При повороте коромысла вокруг его оси происходит перекатывание этой поверхности с одновременным незначительным проскальзыванием по торцу стержня клапана. Устанавливается коромысло на стальной втулке, зажимающейся между стойками головки цилиндра с помощью оси коромысла, затянутой гайкой.

Клапаны 44 расположены в головке цилиндра по обе стороны от оси цилиндра, угол развила между осями клапанов составляет 76°.

Впускной и выпускной клапаны взаимозаменяемы, изготовлены из жароупорной стали и имеют плоскую головку с рабочей фаской под углом 45°. Стержни клапанов скользят в бронзовых или металлокерамических втулках 42,запрессованных в головку цилиндра.

На конце стержня клапана имеется цилиндрическая проточка для установки сухарей 45. Для уменьшения износа на торец стержня клапана надевается подвергнутой термообработке стальной наконечник.

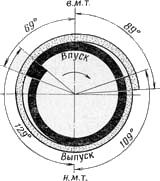

Фазы газораспределения. Круговая диаграмма фаз газораспределения, выряженная в углах поворота коленчатого вала, показана на рис. 20.

Как видно из диаграммы, впускной клапан открывается за 59° до в.м.т. и закрывается через 129° после прохождения поршнем н.м.т. Таким образом, в двигателе МТ-801 инерционный напор смеси во впускном воздуховоде используется полнее, чем у двигателя К-750, что увеличивает наполнение цилиндра свежей смесью.

|

| Рис. 20. Рис. 20. Диаграмма фаз газораспределения двигателя МТ-801 |

Выпускной клапан открывается за 109° до н.м.т. и закрывается через 89° после прохождения поршнем в.м.т.

Таким образом, продолжительность впуска и выпуска составляет 378°, что определяется одинаковыми профилями впускных и выпускных кулачков распределительного вала. Перекрытие клапанов составляет 158°.

Фазы газораспределения устанавливаются на заводе, но в процессе эксплуатации могут быть нарушены. Причины возможного нарушения фаз газораспределения следующие: увеличенный зазор между коромыслом и торцом клапана, потеря упругости или поломка клапанных пружин, чрезмерный износ рабочего торца толкателя и поверхности кулачка, неправильная установка шестерен газораспределения при сборке двигателя (несовпадение меток на шестернях).

Внешним признаком нарушения фаз газораспределения являются перебои в работе, снижение мощности двигателя, неустойчивая работа двигателя на холостых оборотах, перегрев двигателя, хлопки в карбюраторе и выстрелы в глушителе, затрудненность или невозможность запуска двигателя.

Для обеспечения плотного закрытия клапанов в кинематической цепи их деталей должен быть зазор. Этот зазор на холодном двигателе должен быть 0.07 мм и замеряться между торцами стержня клапана и коромысла.

В связи с износом деталей механизма газораспределения возникает необходимость к регулировке этого зазора в процессе эксплуатации двигателя.

Слишком большой зазор вызывает повышенный стук клапанов, уменьшает продолжительность фазы впуска и выпуска. В этом случае уменьшается наполнение цилиндров свежей смесью, ухудшается очистка цилиндров от отработавших газов, мощность двигателя снижается.

Следует иметь в виду, что верхнеклапанный газораспределительный механизм работает более шумно, чем нижнеклапанный. Ребра охлаждения играют роль резонаторов и значительно усиливают шум от работы клапанного и других механизмов двигателя. Поэтому субъективная оценка на слух уровня шума двигателя в целом и характерного металлического стука клапанов в частности затруднена, особенно при недостаточном опыте.

Установка зазора ниже номинального вызывает опасность неплотной посадки клапанов, что может привести к подгоранию рабочих кромок клапанных тарелок. Последствие наличия щели между клапанами и их седлами часть рабочей смеси во время такта сжатия будет выталкиваться во впускной канал (если плотно не закрыт впускной клапан) или в выпускной канал (если плотно не закрыт выпускной клапан). В первом случае работа двигателя будет сопровождаться хлопками в карбюраторе, во втором — в глушителе.

В обоих случаях двигатель работает с перебоями, мощность его снижается.

Порядок регулировки зазора. Перед регулировкой зазора в механизме газораспределения необходимо снять крышки головок цилиндров и вынуть резиновую пробку, закрывающую смотровой люк на картере двигателя. Регулировку произвести в следующем порядке:

1. Установить поршень левого (правого) цилиндра в в.м.т. такта сжатия, повернув коленчатый вал до совпадения метки на ободе маховика В с меткой на картере двигателя. В этом положении оба клапана должны быть полностью закрыты, а коромысла свободно поворачиваться на своих осях.

2. Проверить с помощью пластинчатого щупа зазоры между торцами коромысел и стержнями клапанов. Неправильный зазор отрегулировать. Для этого отпустить контргайку и, вывертывая (при большом зазоре) или завертывая (при малом зазоре) регулировочный болт 3 коромысла, установить необходимый зазор (на холодном двигателе); 0,07 мм — для впускного и выпускного клапанов. Придерживая ключом регулировочный болт от проворачивания, затянуть контргайку с помощью второго ключа и проверить щупом правильность установки зазора.

3. Провернуть коленчатый вал ровно на 300°, при этом метки на маховике и картере снова совпадут, и в указанном выше порядке отрегулировать зазоры между торцами коромысел и стержнями клапанов на втором цилиндре.

СИСТЕМА СМАЗКИ

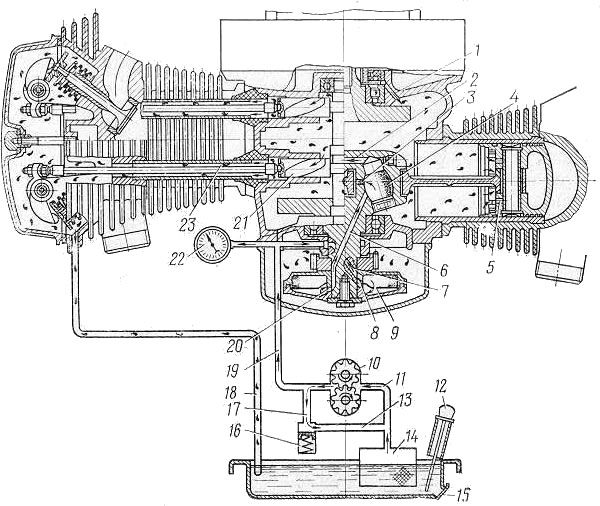

Система смазки двигателя МТ-801 комбинированная (рис. 21). Под давлением смазываются только шатунные подшипники коленчатого вала. Все остальные детали смазываются разбрызгиванием, самотеком и масляным туманом, образующимся в картере работающего двигателя.

Масло заправляется через заливное отверстие, закрывающееся резьбовой пробкой 12 с мерным щупом, и стекает в поддон картера двигателя.

Масляный насос 10 через сетку фильтра 14 засасывает масло из поддона и нагнетает его в главную магистраль 19. Так как производительность масляного насоса превышает расход масла в главной магистрали, часть масла через редукционный клапан 16 перепускается во всасывающий клапан 11 маслонасоса. Из главной магистрали масло поступает в кольцевую канавку, проточенную в корпусе переднего подшипника, а оттуда по сверлению в цапфе коленчатого вала в центрифугу.

Рис. 21. Система смазки двигателя МТ-801

1 – маслосточный канал; 2 – маслоподводящий канал в щеке; 3 – отверстие для смазки шатунного подшипника; 4 – ловушка; 5 – отверстие для смазки поршневого пальца; 6 – маслоотводный канал коленчатого вала; 7 – маслоподводящий канал коленчатого вала; 8 – отверстие для подвода масла в корпус центрифуги; 9 – отверстие в экране центрифуги; 10 – масляный насос; 11 – всасывающий канал; 12 – пробка заливного отверстия; 13 – перепускной канал; 14 – сетчатый фильтр; 15 – пробка сливного отверстия; 16 – редукционный клапан; 17 – маслоподводящий канал редукционного клапана; 18 – дренажная трубка; 19 – главная масляная магистраль; 20 – отверстие для отвода масла от центрифуги; 21 – паз в толкателе для подвода масла к головке цилиндра; 22 – датчик аварийного давления масла; 23 – маслоподводящий канал в кожухе штанги

В центрифуге масло очищается и по отводному каналу 6 коленчатого вала попадает во внутреннюю полость первой шатунной шейки (ловушки) 4, а затем по сверлению в средней щеке коленчатого вала в полость второй шейки.

В полостях шатунных шеек (ловушках) масло под действием центробежных сил очищается от твердых включений и по отверстиям 3 идет на смазку шатунных подшипников.

При быстром вращении коленчатого вала масло с силой разбрызгивается в виде мельчайших капелек и смазывает стопки цилиндров, втулки верхних головок шатунов и поршневые пальцы, коренные подшипники, кулачки и подшипники распределительного вала и толкатели. Масляный туман проникает также под крышку распределительных шестерен и смазывает зубья шестерен и трущиеся поверхности сапуна.

Капельки масла, попадающие в пазы толкателей, захватываются ими и проникают в маслоподводные каналы 23 кожухов штанг, откуда масло, накапливаясь, стекает в головки цилиндров. Движущиеся детали клапанного механизма подхватывают масло и разбрызгивают его, обеспечивая смазку коромысел и клапанов. Накопившееся в крышке головки цилиндра масло стекает по дренажной трубке 18 обратно в картер двигателя.

Масляный насос шестеренчатый, состоит из литого корпуса 31 (рис. 15), ведущей и ведомой шестерен, крышки корпуса, редукционного клапана 33 и масло приемника 32 с трубкой.

Насос закреплен на плоскости корпуса 26 переднего подшипника коленчатого вала. Шестерня 30 привода масляного насоса установлена на валике ведущей шестерни на шпонке и получает вращение от шестерни 24 коленчатого вала.

В корпусе масляного насоса выполнены две расточки для ведущей и ведомой шестерен. Ведомая шестерня установлена консольно в глухом отверстии корпуса насоса. Ведущая шестерня имеет две опоры: одну — в глухом отверстии корпуса насоса, другую — в корпусе переднего подшипника коленчатого вала. Находящиеся друг с другом в зацеплении шестерни масляного насоса делят пространство внутри корпуса на две полости - нагнетания и всасывания. Полость нагнетания через отверстие в крышке соединена с главной магистралью, а полость всасывания через сверление в корпусе и трубку соединена с маслоприемником 32.

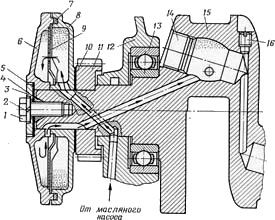

| Рис. 22. Центрифуга и передний коренной подшипник: 1 - болт крепления центрифуги; 2 - пружинная шайба; 3 - шайба центрифуги; 4 - уплотнительное кольцо; 5 - прокладка; 6 - крышка центрифуги; 7 - уплотнительное кольцо; 8 - корпус центрифуги; 9 - экран; 10 - прокладка шестерни распределения; 11- ведущая шестерня распределения; 12 - корпус переднего подшипника; 13 - передний коренной шарикоподшипник; 14 - пробка коленчатого вала; 15 - коленчатый вал; 16 - винт |

Давление масла на средних оборотах двигателя при температуре масла около 80°С устанавливается 3—4,5 кгс/см2. Давление в указанных пределах обеспечивается действием редукционного клапана, который

при повышении давления в полости нагнетания выше допустимого перепускает масло по сверлениям в корпусе насоса обратно в картер. Пружина клапана тарирована и регулировке не подлежит.

Для контроля за работой системы смазки служит датчик аварийного давления масла, соединенный проводом с сигнальным фонарем на корпусе фары. Датчик ввертывается в резьбовое отверстие на картере двигателя, соединенное с главной масляной магистралью.

При включенном зажигании ток от аккумуляторной батареи проходит через лампочку сигнального фонаря и замкнутый контакт датчика на массу — лампочка горит. При запуске двигателя мембрана датчика под давлением масла прогибается, контакт размыкается и лампочка гаснет. Срабатывает датчик при давлении 1,4-1,8 кгс/см2.

Центрифуга (рис. 22) является фильтром тонкой очистки масла центробежного типа. Центрифуга полнопоточная, т. е. через нее проходит 100% масла, циркулирующего в системе смазки двигателя. Она состоит из алюминиевых корпуса 8 с крышкой 6 и штампованного из листовой стали экрана 9. Корпус и крышка установлены на носке коленчатого вала, фиксированы шпонкой и затянуты болтом 1 через шайбу 3. Для создания герметичности от возможных утечек масла из центрифуги установлены уплотняющие прокладки 5 и 10 и уплотнительные кольца 4 и 7 из резины.

Масло от масляного насоса под давлением поступает в корпус центрифуги по сверлению в цапфе коленчатого вала; в корпусе и крышке центрифуги имеются радиальные ребра, благодаря которым масло сразу же вовлекается во вращение вместе с центрифугой, при этом под действием центробежной силы тяжелые включения, загрязняющие млело, отбрасываются к боковым стенкам центрифуги. Отвод масла из полости корпуса в полость крышки происходит из зоны наиболее чистого масла через продолговатое отверстие в экране. Правильное положение этого отверстия относительно входного и отводного каналов в цапфе коленчатого вала обеспечивается при сборке центрифуги и за счет выштампованного в экране усика, который заходит в отверстие корпуса центрифуги.

СИСТЕМА ПИТАНИЯ

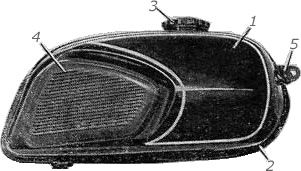

| Рис. 23. Топливный бак 7210: 1 - болт переднего крепления бака; 2 - пружинная шайба; 3 - правая половинка топливного бака; 4 - горловина; 5 - фильтр заливного отверстия; 6 и 13 - оси шарниров крышки; 7 - пробка горловины; 8 - пробковая прокладка; 9 - замок инструментального ящика; 10 - стопорное кольцо; 11 - ключ замка; 12 - крышка инструментального ящика; 14 - резиновый подколенник; 15 - пластина подколенника; 16 - соединительные патрубки половинок бака; 17 - резиновая соединительная трубка; 18 - резиновые амортизирующие шайбы; 19 - шайба болта крепления бака; 20 - болт заднего крепления бака; 21 и 24 - трубка подачи топлива к карбюраторам; 22 - левая половина топливного бака; 23 - уплотнительная прокладка топливного крана; 25 - топливный кран; 26 - днище бака |

Система питания состоит из узлов, обеспечивающих подачу рабочей смеси в цилиндры: топливного бака, трехходового крана с фильтром и отстойником, карбюраторов, фильтра очистки воздуха, воздухопроводов и топливных трубок.

|

| Рис. 24. Топливный бак КМЗ-8.151.10: 1 - правая половина топливного бака; 2 - левая половина топливного бака; 3 - пробка заливной горловины; 4 - резиновый подколенник; 5 - проушина переднего крепления топливного бака |

Топливный бак на мотоциклах Киевского мотоциклетного завода применяются штампованные стальные баки двух типов: топливный бак 7210, установленный на мотоциклах К-750, МВ-750, К-650, и топливный бак КМЗ-8.151.10, устанавливаемый на мотоциклах МТ-9, МВ-750М и МВ-650. Топливный бак 7210 показан на рис. 23.

Бак состоит из двух половин 3 и 22, днища 26 и горловины 4, сваренных газовой сваркой и образующих емкость 21-22 л. Снизу бака имеется вырез, садящийся на верхнюю трубу рамы и разделяющий бак на два отсека, соединенных между собой резиновой трубкой 17, надетой на патрубки 16. На левом стыке установлен трехходовой кран 25 для подачи топлива. Горловина бака закрывается пластмассовой пробкой 7 с уплотнительной пробковой прокладкой 8, а внутри горловины установлен сетчатый фильтр 5 для фильтрации заливаемого топлива.

Для крепления к раме мотоцикла в передней части бака приварены два усика, а к днищу — две футорки с глухими резьбовыми отверстиями. Бак крепится к раме четырьмя болтами с резиновыми

опорными шайбами 18 у задних болтов. В верхней части бака имеется инструментальный ящик, закрываемый крышкой 12. По бокам бака приварены стальные пластины 15, на которые насаживаются резиновые подколенники 14.

Топливный бак КМЗ-8.151.10 отличается от бака 7210 общей конфигурацией (рис. 24) и несколько меньшей емкостью, составляющей 19—20 л. Для придания баку современной формы его изготовляют также из двух сваренных между собой половин и горловины с сетчатым фильтром. Крепление бака к раме мотоцикла и установка трехходового топливного крапа аналогичны креплению и установке бака 7210. Резиновые подколенники несколько сдвинуты назад. Инструментальный, ящик в верхней части у бака КМЗ-8.151.10 отсутствует.

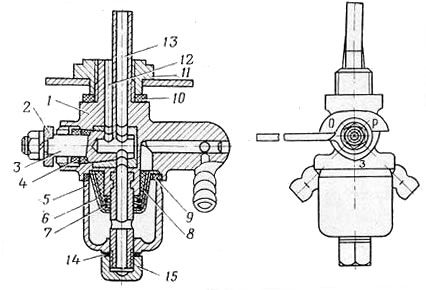

Топливный кран

Топливный кран имеет одинаковую конструкцию у всех рассматриваемых моделей мотоциклов. Он ввертывается в футорку в днище топливного бака и состоит из корпуса с золотником и рукояткой, двух трубок 12 и 13 (рис. 25) подачи топлива и крепящегося снизу отстойника 5. В отстойнике имеется фильтр, состоящий из каркаса 6 и сетки 8, находящейся внутри каркаса.

|

| Рис. 25. Топливный кран: 1 - корпус крана; 2 - рукоятка; 3 - золотник; 4 - уплотнительные прокладки; 5 - отстойник; 6 - каркас фильтра; 7 - пружина фильтра; 8 - сетка фильтра; 9 - уплотнительная прокладка отстойника; 10 - прокладка; 11 - футорка днища топливного бака; 12 - трубка резервного топлива; 13 - трубка подачи основного топлива; 14 - прокладка гайки; 15 - гайка |

В горизонтальном отверстии корпуса крана установлен поворачивающийся в три положения золотник 3 с рукояткой 2, имеющий одно осевое и два радиальных отверстия. Одно из них совпадает с отверстием бензо- проводной трубки 13, а другое — с каналом бепзопроводной трубки 12. Входное отверстие бензопроводной трубки 13 расположено выше днища топливного бака, благодаря чему при выработке топлива его подача через трубку 13 прекращается при наличии в баке еще около 2 л топлива, так называемого резерва. Для выработки оставшегося топлива служит входное отверстие бензопроводной трубки 12, расположенное на уровне футорки 11 топливного бака. Со стороны., противоположной рукоятке, на корпусе крана имеется два штуцера для присоединения топливопроводных резиновых шлангов, подающих топливо к карбюраторам. При повороте рукоятки в положение О к карбюраторам подается основное топливо, поступающее через трубку 13. В положении Р через трубку 12 поступает резервное топливо. В положении 3 кран закрыт и топливо к карбюраторам не поступает.

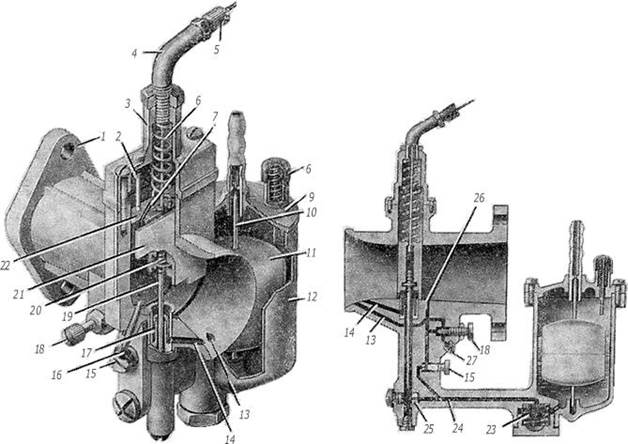

Карбюратор

Карбюратор предназначен для приготовления рабочей смеси топлива с воздухом и подачи ее в цилиндры двигателя в определенных количествах, соответствующих режиму работы. Система дозирующих устройств карбюратора при работе на разных режимах действует автоматически.

На мотоциклах Киевского мотоциклетного завода применяются карбюраторы трех модификаций:

— карбюратор типа К-37А, устанавливавшийся на мотоциклах К-750М и МВ-750 до 1968 г.;

— карбюратор К-302, устанавливающийся на мотоциклах МВ-750 (с 1968 г,) и МВ-750М;

— карбюратор К-301Б, устанавливающийся на мотоциклах К-650, МТ-9 и МВ-650.

По своей схеме и устройству указанные карбюраторы весьма схожи. Различие между ними заключается в том, что карбюратор К-37А имеет дроссельный золотник круглого сечения, сравнительно часто заедающий при попадании пыли или песка на поверхность золотника, а на К-302 и К-301Б установлены плоские золотники, значительно менее подверженные этому недостатку. Что же касается карбюраторов К-302 и К-301Б, то они отличаются друг от друга сечением жиклеров и углом наклона корпуса карбюратора относительно поплавковой камеры, зависящим от конфигурации головок цилиндров двигателей К-750 и МТ-801.

У карбюратора К-302 ось корпуса расположена под углом 90° к оси поплавковой камеры, а у карбюратора К-301Б — под углом 70°.

На двигателях К-750 и МТ-801 устанавливается по два карбюратора, предназначенные для соответствующих цилиндров, они невзаимозаменяемы.

Рис. 26. Карбюратор К-302 (К-301Б)

1 - корпус карбюратора; 2 - ограничитель подъема дросселя; 3 - крышка карбюратора; 4 - направляющая троса; 5 - штуцер; 6 - пружина дросселя; 7 - распорная пружина дросселя; 8 - утопитель; 9 - крышка поплавковой камеры; 10 - запорная игла карбюратора; 11 - поплавок карбюратора; 12 - корпус поплавковой камеры; 13 - воздушный канал жиклера малых оборотов; 14 - воздушный канал распылителя; 15 - жиклер малых оборотов; 16 - упорный винт дросселя; 17 - распылитель; 18 - винт регулировки смеси на малых оборотах; 19 - игла дросселя; 20 - замок иглы дросселя; 21 - щека дросселя; 22 - корпус дросселя; 23 - топливный фильтр; 24 - главный топливный канал; 25 - главный жиклер; 26 - распыляющее отверстие жиклера малых оборотов; 27 - пробка с сетчатым фильтром

На рис. 26 показано устройство карбюратора К-302. Он состоит из литого корпуса, в котором расположены щека 21 дросселя с пружиной 6 и дозирующей иглой, главный жиклер 25 и жиклер 15 малых оборотов, поплавок с запорной иглой 10 и винты дозирования. Горизонтальный патрубок карбюратора имеет с одной стороны фланец, которым крепится к цилиндру, а с другой диффузор, через который засасывается извне воздух для образования рабочей смеси. Прямоугольный вертикальный патрубок карбюратора, в котором перемещается плоский дроссель, закрыт сверху крышкой 3, крепящейся двумя винтами. Поплавковая камера отлита заодно с корпусом. Она представляет собой цилиндрический прилив, соединенный с корпусом перемычкой, и является резервуаром для топлива, которое поступает в камеру через штуцер на крышке камеры и топливный шланг от трехходового топливного крана. Для автоматического поддержания уровня топлива в поплавковой камере служит запорная игла 10 поплавка 11, закрывающая своим верхним конусом входное отверстие в штуцере крышки. При снижении уровня топлива в поплавковой камере и опускании поплавка конус запорной иглы освобождает отверстия штуцера и открывает доступ для топлива. На крышке поплавковой камеры сбоку расположен утопитель 8, состоящий из стержня с колпачком и пружины и служащий для утапливания поплавка в целях повышения уровня топлива в камере для обогащения рабочей смеси при запуске двигателя.

Для обеспечения свободного истечения топлива в карбюратор через отверстие в приливе для утолителя поплавковая камера сообщается с атмосферой.

Из поплавковой камеры топливо поступает в полость фильтра 23, проходит сквозь сетку и через главный жиклер 25 попадает в канал распылителя, в котором устанавливается на уровне топлива в поплавковой камере (22±1,5 мм от разъема крышки 9).

Главный жиклер представляет собой латунную трубку с калиброванным отверстием и служит для дозирования топлива, подаваемого к распылителю. Главный жиклер ввернут в корпус и закрыт резьбовой пробкой с уплотнительной прокладкой. Выше главного жиклера в корпус ввернут жиклер 15 малых оборотов, предназначенный для дозирования подачи топлива в устройство холостого хода. Полость жиклера малых оборотов соединена с камерой главного жиклера наклонным сверлением в корпусе карбюратора. По осевому и радиальному отверстиям в теле жиклера малых оборотов топливо подается к распыляющему отверстию 26, расположенному за дросселем карбюратора.

Канал 13 служит для подачи воздуха из воздушного патрубка в смесительную полость устройства холостого хода. В эту же полость подается дополнительный воздух через отверстие в резьбовой пробке 27 с сетчатым фильтром.

Для регулирования количества воздуха, подаваемого к устройство холостого кода, служит винт 18 холостого хода, коническая игла которого входит в устье отверстия, соединяющего смесительную полость устройства холостого хода с воздушным каналом 13.

Плоский дроссель предназначен для изменения количества горючей смеси, подаваемой в цилиндр двигателя. Дроссель состоит из корпуса 22 и щеки 21 дросселя, между которыми установлена распорная пружина 7. Обе половины дросселя установлены в направляющих пазах прямоугольного патрубка карбюратора и под действием пружины прижаты к его стенкам, чем обеспечивается компенсация износа дросселя и плотное перекрытие проходного отверстия для воздуха в патрубке карбюратора. Подъем дросселя осуществляется тросом и гибкой оболочке, один конец которой упирается в штуцер 5 на крышке корпуса карбюратора, другой — в корпус ручки дросселя на руле мотоцикла. Опускается дроссель под действием пружины 6.

Подъем дросселя в период обкатки нового двигателя ограничивается ограничителем 2 (стержнем с кольцевыми проточками), запрессованным в крышку 3.

Упорный винт 16 необходим для установки дросселя в нижнем положении при регулировке карбюратора на холостые обороты двигателя.

Между двумя половинами дросселя с помощью замочной шайбы закреплена игла 19, калиброванный конический конец которой входит в отверстие распылителя. Подымаясь или опускаясь вместе с дросселем, дозирующая игла изменяет проходное сечение канала в распылителе, чем достигается изменение количества подаваемого в смесительную камеру бензина пропорционально расходу воздуха через карбюратор. Игла имеет шесть канавок для установки замка 20. При регулировке карбюратора, переставляя замок в различные канавки иглы, можно получить шесть различных по высоте положений дозирующей иглы относительно дросселя.

Работа карбюратора заключается в приготовлении рабочей смеси, состоящей из мельчайших частиц бензина, перемешанных с воздухом в строго определенном соотношении. Для обеспечения необходимого качества горючей смеси на всех режимах работ двигателя карбюратор имеет пусковое устройство, устройство для холостого хода, главное дозирующее устройство.

Во время запуска двигателя необходимо (особенно в холодное время года) резко переобогатить рабочую смесь, что достигается путем повышения уровня топлива в поплавковой камере с помощью утопителя 8 поплавка. Одновременно с этим прикрывается заслонка воздушного корректора, установленная в воздухопроводе. В результате одновременного уменьшения количества воздуха и увеличения подачи топлива создается сильное обогащение смеси для запуска двигателя.

Работа карбюратора на холостых оборотах. Для работы двигателя на холостых оборотах требуется незначительное количество смеси. Поэтому дроссель поднят не более чем на 2—3 мм и распылитель главного жиклера не работает, поскольку разрежение воздуха над ним почти отсутствует.

В этом случае необходимое качество смеси поддерживается устройством холостого хода. Вследствие большого разрежения за дросселем топливо через жиклер 15 малых оборотов засасывается в смесительную полость, из которой в виде эмульсии поступает через отверстие 26 в воздушный патрубок карбюратора. В патрубке эмульсия испаряется и, смешиваясь с проходящим под дросселем воздухом, образует горючую смесь, поступающую в цилиндр двигателя.

Работа карбюратора на средних и больших оборотах двигателя. По мере подъема дросселя разрежение у отверстия 26 падает, а у распылителя главного жиклера возрастает. Поэтому подача топлива через устройство холостого хода прекращается и вступает в работу главное дозирующее устройство.

К главному дозирующему устройству относятся главный жиклер, распылитель 17 с насадкой, дозирующая игла 19.

Работа главного дозирующего устройства состоит в механическом дозировании топлива в диапазоне от малых до больших оборотов двигателя и пневматическом торможении топлива на больших оборотах двигателя.

Механическое дозирование топлива осуществляется дозирующей иглой 19 следующим образом: по мере подъема дросселя проходное сечение воздушного патрубка увеличивается, а разрежение над распылителем главного жиклера начинает уменьшаться, вследствие чего падает интенсивность истечения топлива из главного жиклера. Дозирующая игла, поднимаясь вместе с дросселем, выходит из распылителя. увеличивая проходное сечение распылителя, благодаря чему расход топлива возрастает и обеднение смеси предотвращается.

При больших оборотах двигателя при полностью открытом дросселе количество поступающего в смесительную камеру топлива зависит только от сечения главного жиклера. С ростом числа оборотов двигателя расход воздуха через карбюратор возрастает, скорость воздушного потока увеличивается, вследствие чего разрежение в смесительной камере главного дозирующего устройства повышается. Вызванное этим некоторое обогащение рабочей смеси способствует повышению мощности двигателя. Чрезмерное же обогащение устраняется пневматическим торможением истечения топлива, которое осуществляется подводом воздуха по каналу 14 в смесительную камеру распылителя. Подводимый воздух, смешиваясь с топливом, образует эмульсию, и рабочая смесь из-за увеличения объема воздуха в ее составе обедняется.

Регулировка карбюратора. В эксплуатационных условиях проверяются и регулируются минимальное число оборотов вала при холостом ходе двигателя, синхронность работы карбюраторов, приемистость, работа привода управления дросселями карбюраторов.

Перед началом регулировки карбюраторов следует проверить величину зазора между электродами зажигательных свечей (0,5—0,6 мм), величину зазора между контактами прерывателя (0,4—0,6 мм), а также зазор между клапанами и толкателями (К-750) или клапанами и коромыслами (МТ-801).

Перед регулировкой проверяется установка игл в дросселях обоих карбюраторов на одинаковых делениях, а двигатель прогревается до нормальной рабочей температуры.

Регулировка минимального числа оборотов холостого хода обязательна, так как она влияет на легкость запуска двигателя, устойчивость работы двигателя при езде с выключенным сцеплением и общий расход топлива двигателем. Каждый карбюратор регулируется отдельно. Монетка опережения зажигания (на мотоциклах К-750М, МВ-750, МВ-750М) устанавливается в положение “Позднее”, воздушная заслонка открывается полностью.

Последовательность регулировки следующая:

1. Снять колпачок со свечи второго цилиндра, карбюратор

которого не регулируется.

2. Ослабить контргайку штуцера 5 оболочки троса управления дросселя регулируемого карбюратора и завернуть штуцер, обеспечив зазор между наконечником оболочки троса и штуцером.

3. Отпустить контргайки винта 18 холостого хода и упорного винта дросселя и завинтить до отказа винт 18 холостого хода, а упорный винт 16 завинтить настолько, чтобы дроссель был приподнят и двигатель развивал повышенное число оборотов. При этом смесь обогащается и подается в большом количестве.

4. Постепенно вывинчивая упорный винт 16, уменьшать обороти двигателя до наименьших устойчивых при работе на одном цилиндре. Затем, вывинчивая винт 18 холостого хода, добиться такого его положения, при котором двигатель развивает наибольшее число оборотов при данном положении дросселя, что соответствует наиболее выгодному составу рабочей смеси.

После этого окончательно установить минимальное устойчивое число оборотов холостого хода, постепенно вывинчивая упорный пинт 16, не допуская работы с перебоями или остановки двигателя.

5. Проверить регулировку карбюратора, для чего поднять за трос дроссель регулируемого карбюратора. Если при этом число оборотов повысится, а при отпускании троса двигатель не заглохнет, регулировка считается законченной. После окончания регулировки регулировочные винты 16 и 18 необходимо законтрить. Затем второй карбюратор регулируется в таком же порядке, как и первый. При регулировке второго карбюратора необходимо добиваться, чтобы оба карбюратора обеспечивали одинаковое число оборотов двигателя, что проверяется на холостых оборотах двигателя путем поочередного отключения цилиндров. Изменение числа оборотов определяется на слух. При разном числе оборотов карбюратор одного из цилиндров регулируют дополнительно вывинчивая или завинчивая упорный винт 16 дросселя.

Проверка и регулировка синхронной работы карбюраторов. Дроссельные золотники обоих карбюраторов должны подниматься при повороте рукоятки на руле мотоцикла синхронно (одновременно) на одну и ту же величину. В противном случае даже при правильной регулировке каждого карбюратора в отдельности невозможно добиться нормальной работы двигателя.

Проверка и регулировка синхронности ведется в следующем порядке:

1. Поставить мотоцикл на подставку, запустить двигатель и включить IV передачу. Затем выключить один из цилиндров (сняв колпачок провода высокого напряжения со свечи) и довести число оборотов двигателя до показания спидометра 50 км/ч.

2. Попеременно включая один цилиндр и выключая другой, добиться одинакового показания спидометра при работе двигателя на каждом из цилиндров. Для этого нужно поднимать или опускать дроссели карбюраторов, вывертывая или завертывая штуцера 5 оболочек тросов на крышках карбюраторов. По окончании регулировки штуцера необходимо законтрить.

Зазор между концом оболочки троса и упорной повер<

Дата добавления: 2020-12-11; просмотров: 727;