Технология выделения и очистки урана и плутония на заводе Thorp (Великобритания)

Завод Thorp предназначен для переработки оксидного топлива легководных реакторов и усовершенствованных газоохлаждаемых реакторов с выгоранием вплоть до 40 ГВт.сут/т и временем выдержки после выгрузки из реактора до 5 лет. Предполагалось также возможность перерабатывать ОЯТ с добавками смешанного уран-плутониевого окисного топлива с выгоранием до 60 ГВт.сут/т. Строительство завода было закончено в 1992 г., в течение двух дет проходили холодные и горячие испытания и в апреле 1995 г. завод был сдан в эксплуатацию официально.

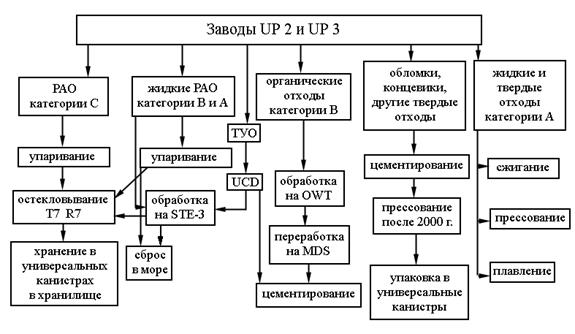

OWT – Organic Waste Treatment – установка для глубокой очистки экстрагента,

MDS – Minerlization Solvent Facility – установка для минерализации отработанного экстрагента (остатков от дистилляции),

STE – Effluent Treatment Station – установка для очистки стоков,

UCD – Centralized Alpha Waste Treatment Facility – установка для извлечения An из твердых отходов.

Рис. 2.5.11. Переработка РАО на мысе Аг

Завод Thorp состоит из следующих отделений:

- отделение приема и хранения ОЯТ,

- бассейн подготовки ОЯТ к переработке,

- отделение резки-выщелачивания ОЯТ и подготовки раствора топлива к экстракционной очистке,

- отделение экстракционной очистки урана и плутония (I цикл PUREX-процесса),

- отделения окончательной очистки плутониевого и уранового продуктов и их конверсии в оксиды.

Общая блок-схема завода дана на рис. 2.5.12.

В 1998 г. ожидается ввод в эксплуатацию завода по изготовлению МОХ-топлива, который построен рядом со зданием завода Thorp.

ОЯТ усовершенствованных газоохлаждаемых и легководных реакторов после 3 и 5 лет, соответственно, хранения в бассейне-хранилище в упакованном в специальные контейнеры виде подается в бассейн подготовки сборок и твэлов (для ARG) к переработке, а затем в узел резки. Растворение топлива происходит периодическим способом в перфорированных корзинах из нержавеющей стали, куда загружают порции ОЯТ массой 1,8 т урана. Осветленный раствор поступает на I цикл экстракции.

Утверждению структуры I цикла экстракции предшествовал почти десятилетний период НИОКР, посвященный определению оптимальных параметров проведения процесса очистки урана и плутония от Tc и Np и друг от друга, выбору экстракционного оборудования и проверке его в разных режимах эксплуатации.

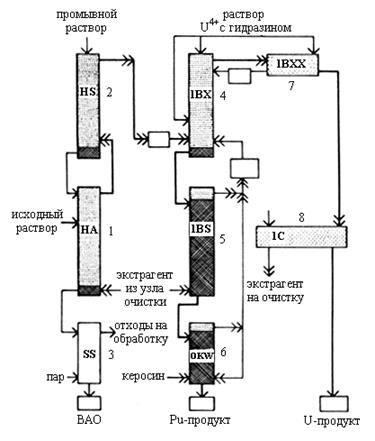

В соответствии со структурой I цикла экстракции исходный раствор поступает в первую экстракционную колонну (HА на рис. 2.5.13), куда подается экстрагент – 30% раствор ТБФ в керосине. Экстракт промывается азотной кислотой в колонне HS для очистки от большей части продуктов деления. Рафинат в колонне SS очищается паром от следов ТБФ. Экстракт без специальной очистки от Тс в отдельной колонне (как это предусмотрено на французских заводах) поступает в колонну 1BX на операцию восстановительной реэкстракции плутония при помощи раствора U4+ с гидразином. Реэкстракт плутония очищается от урана в колонне 1BS при помощи экстракции раствором ТБФ в керосине, а затем очищается от следов экстрагента промывкой разбавителем. Экстракт урана проходит через смеситель-отстойник 1BXX для отделения остатков плутония (по аналогии с плутониевым барьером на UP 2), а затем на операцию реэкстракции урана.

Проектом завода Thorp были предусмотрены спецификации для уранового и плутониевого продукта. Например, для урана требуется получить следующие коэффициенты очистки суммарно на I и урановом циклах:

- коэффициент очистки от плутония – 7,65.105,

- содержание Pu – 208 Бк/г U,

- коэффициент очистки от нептуния – 314,

- содержание Np – 42 Бк/г U,

- коэффициент очистки от Тс – 274,

- содержание Тс – 4 мкг/г U,

- общее содержание a-активности – 250 Бк/г U.

Изучение поведения Тс показало, что значительная часть его исходного содержания в растворе топлива экстрагируется совместно с ураном и плутонием в форме технеций-циркониевого комплекса. В колонне 1BX в условиях, предусмотренных для восстановления плутония до Pu3+, Tc также восстанавливается почти полностью до неэкстрагируемого состояния Тс6 и следует в плутониевый реэкстракт. Для предотвращения или смягчения нежелательного влияния реакции взаимодействия Тс с гидразином в колонне 1BX непрерывной является органическая фаза.

Попытки реэкстрагировать Тс из экстракта до операции восстановительной реэкстракции предпринимались еще в конце 80-х годов. Они показали, что достаточно трех ступеней в секции промывки экстракта для реэкстракции 98% Тс 5 М азотной кислотой. При этом концентрация Тс в экстракте снижается до уровня, эквивалентного уровню концентрации его в магноксовом топливе, и Тс уже не оказывает негативного влияния на эффективность разделения урана и плутония.

1 – экстракционная пульсационная колонна, 2 – пульсационная колонна для промывки экстракта кислотой, 3 – колонна для удаления из рафината следов экстрагента, 4 – пульсационная колонна для восстановительной реэкстракции плутония, 5 – пульсационная колонна для удаления следов урана из реэкстракта плутония, 6 – колонна для промывки реэкстракта плутония керосином с целью удаления следов ТБФ, 7 – смеситель-отстойник для отделения следов плутония из экстракта, 8 – смеситель-отстойник для реэкстракции урана раствором азотной кислоты

Рис. 2.5.13. Первый цикл экстракции на заводе Thorp

Однако на заводе не предусмотрена специальная операция отмывки Тс из экстракта и поэтому операцию реэкстракции Pu проводят при 20°С.

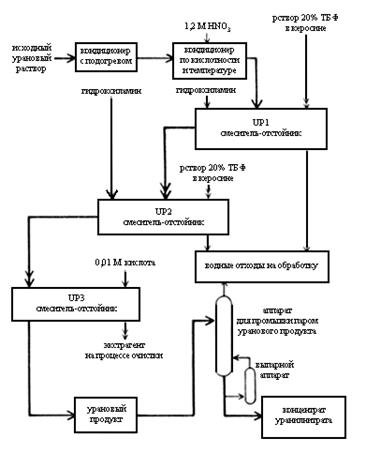

В урановом цикле реэкстракт урана пропускают через два аппарата, предназначенных для корректировки его состава и валентного состояния Np и Pu. Целью обработки раствора является переведение Np, следующего за потоком урана, в неэкстрагируемое состояние Np(5+), а также переведение примесей Pu в Pu(3+) (рис. 2.5.14). Процедура подготовки уранового раствора к экстракции заключается в:

1. пропускании его через кондиционер с подогревом, поскольку известно, что нагревание Np(IV) в низкокислотной среде ведет к образованию Np(V);

2. подкислении раствора 1,2 М HNO3 (рис. 2.5.14).

Рис. 2.5.14. Отделение очистки уранового реэкстракта первого цикла

Затем урановый раствор подается на операцию экстракции 20% раствором ТБФ в керосине, осуществляемой в смесителе-отстойнике. Урановый экстракт очищается от следов плутония промывкой гидроксиламином. Реэкстракцию урана проводят 0,01 М HNO3.

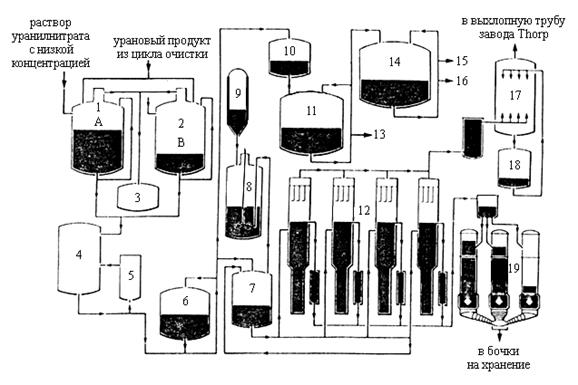

Очищенный урановый продукт с концентрацией ~ 50 г/л упаривают до концентрации 1000 г/л, а затем распыляют в денитратор, где образуется порошок UO3, который упаковывают в стальные бочки вместимостью 50 л. На рис. 2.5.15 показана схема узла упаривания и денитрации очищенного уранилнитрата.

Плутониевый реэкстракт из I цикла перед повторным циклом экстракции-реэкстракции обрабатывается смесью воздуха и оксидов азота для окисления Pu(III) до экстрагируемого валентного состояния Pu(IV). В отделении очистки плутония установлены три пульсационные колонны. В первой колонне осуществляется операция экстракции, во второй – восстановительная реэкстракция азотнокислым раствором гидроксиламина, в третьей – промывка реэкстракта очищенным керосином для удаления следов ТБФ. Завершается плутониевая линия завода Thorp узлом превращения раствора нитрата плутония в диоксид, пригодный для изготовления смешанного окисного уран-плутониевого топлива. Для этого плутониевый раствор корректируется по составу и кислотности, в аппарате-осадителе к нему добавляют щавелевую кислоту. Оксалат плутония отделяют от маточного раствора на вращающемся вакуумном фильтре. Осадок сушат в сушильной печи, а затем прокаливают в печи при 600°С. Готовый порошок PuO2 упаковывают в трехслойные контейнеры из нержавеющей стали. Партия PuO2, помещаемая в контейнер, имеет вес 8 кг. Контейнеры с PuO2 хранятся в специально построенном хранилище.

1– емкость А с исходным раствором для упарки, 2 – емкость В с исходным раствором для упарки, 3 – емкость для удаления примеси экстрагента, 4 – колонна для промывки паром, 5 – выпарной аппарат, 6 – приемник концентрата, 7 – буферная емкость при термических денитраторах, 8 – специальный аппарат-растворитель, 9 – воронка, 10 – дозатор, 11 – емкость для подготовки материала к денитрации, 12 – секция с 4 денитраторами, 13 – в отделение подготовки исходного раствора к экстракции, 14 – замещающая емкость для хранения раствора перед денитрацией, 15 – в I цикл экстракции, 16 – в цикл очистки уранового продукта I цикла, 17 – каустический скруббер, 18 – емкость для рециклируемого раствора каустической соды, 19 – воронки для насыпания порошка UO3.

Рис. 2.5.15. Схема узла упаривания и денитрации

Дата добавления: 2019-05-21; просмотров: 1032;