Классификация жидких РАО по уровню активности

| Класс РАО | Объемная b-активность, Бк/л (Ки/л) | Объемная a-активность, Бк/л (Ки/л) |

| Высокоактивные отходы | >3,7.1010 (1,0) | >3,7.108 (1,0.10-2) |

| Среднеактивные отходы | 3,7.105-3,7.109 (от –1,0.10-5 до 1,0) | 3,7.104-3,7.108 (от 1,0.10-6 до 1,0.10-2) |

| Низкоактивные отходы | <3,7.105 (1,0.10-5) | <3,7.104 (1,0.10-6) |

На долю низкоактивных отходов приходится до 95%, среднеактивных – 4,4% и высокоактивных – 0,6% от суммарного объема жидких РАО (табл. 2.5.9).

Таблица 2.5.9

Удельный объем ВАО, САО и НАО, образующихся в процессе

переработки ОЯТ ВВЭР-400 и БН, м3/т

| ОЯТ реактора | Класс отходов | Усредненная величина удельного объема |

| ВВЭР | ВАО | |

| САО | ||

| НАО | ||

| БН | ВАО | |

| САО | ||

| НАО |

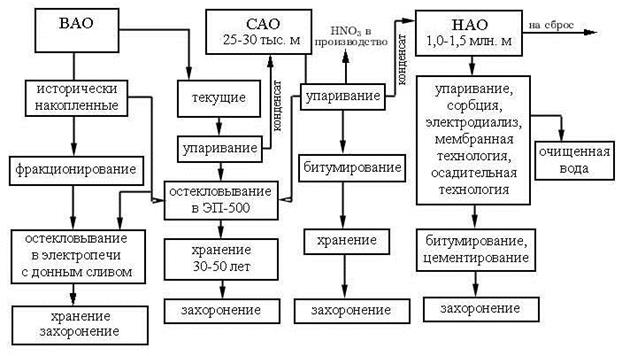

В соответствии с разработанной программой на ПО “Маяк” предусмотрено включение радионуклидов в прочные твердые инертные матрицы, пригодные для длительного хранения и окончательного захоронения отходов. Общая принципиальная схема обращения с жидкими РАО состоит их трех технологических цепочек, предназначенных для переработки ВАО, САО и НАО (рис. 2.5.20).

Рис. 2.5.20. Схема обращения с жидкими РАО на ПО “Маяк”

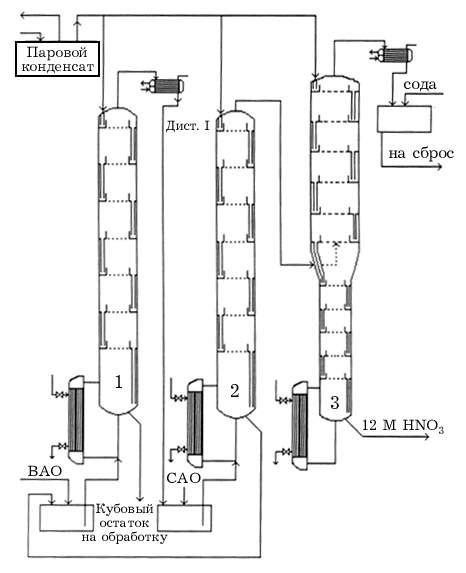

Узел упаривания рафинатов I цикла, образующихся при переработке ОЯТ ВВЭР-440, был сдан в эксплуатацию на ПО “Маяк” в 1979 г. (рис. 2.5.21). Как видно из рис. 2.5.21, в узле упаривания установлены два выпарных аппарата с тарельчатыми сепараторами и ректификационная колонна, которые орошаются водой (конденсатом греющего пара) для очистки дистиллятов и регенерируемой кислоты от аэрозолей, содержащих радионуклиды. Упаривание осуществляется при пониженном давлении, равном примерно 400 мм рт. ст. Понижение давления способствует большей коррозионной стойкости конструкционных материалов. Уже на первой стадии упаривания достигаются высокие коэффициенты очистки дистиллята: 1,5.104, в том числе 6,5.104 от Cs и Ce и 1,7.103 от Ru. Этот дистиллят смешивается с САО и поступает на вторую стадию упаривания во второй выпарной аппарат. Дистиллят из второго аппарата направляется в колонну, из которой выходит азотная кислота с концентрацией 12 М. Суммарный коэффициент очистки регенерированной кислоты от радионуклидов – 2,3.106. Кубовый остаток из первого выпарного аппарата направляют на последующую обработку путем остекловывания.

Для отверждения ВАО был разработан процесс остекловывания, и в 1987 г. на ПО “Маяк” был сдан в эксплуатацию цех остекловывания. Все вновь образующиеся ВАО упаривают, кубовые остатки направляют в стекловарочную печь с прямым электронагревом (в керамический плавитель), а конденсат от упаривания смешивают с САО. Цех производства фосфатного стекла имеет производительность 500 л/час по исходному раствору, содержащему около двух десятков элементов (130-260 г/л) с активностью в пределах 20-50 Ки/л. После модернизации цеха с 1991 по 1997 гг. было остекловано 11000 м3 ВАО и получено 2200 т фосфатного стекла общей активностью 285.106 Ки или удельной активностью 130 Ки/кг.

1 – выпарной аппарат ВАО, 2 – выпарной аппарат САО, 3 – колонна для регенерации HNO3

Рис. 2.5.21. Узел упаривания рафинатов I цикла на ПО “Маяк”

Исторически накопленные ВАО из-за более сложного состава, наличия взвесей и осадков требуют проведения подготовки и обработки перед остекловыванием. Только небольшая часть этих ВАО, полученных, в основном, в ходе выполнения оборонных программ (~1100 м3, или 20,5.106 Ки к 1996 г.), была остеклована. Удельная активность полученных стеклоблоков составляла 200-500 Ки/л.

Дальнейшие шаги в области отверждения ВАО связаны с созданием индукционного плавителя с холодным тиглем и разработкой процесса и оборудования для производства минералоподобных матриц.

Опытно-промышленная установка с индукционным плавителем уже смонтирована на ПО “Маяк”.

САО упаривают, конденсат смешивают с НАО, а кубовые остатки битумируют. Выбор способа концентрирования НАО зависит от их состава и технико-экономических характеристик процессов обработки (рис. 2.5.20).

Параллельно с существующей на РТ-1 практикой остекловывания ВАО без их предварительного разделения уже в течение нескольких лет разрабатывается альтернативный способ обращения с ВАО. В основе этого способа лежат различные подходы к обращению с опасными радиотоксичными компонентами ВАО и с менее опасной балластной массой:

- отделение долгоживущих радионуклидов от «балластной» массы ВАО, концентрирование радионуклидов в небольшом объеме с последующим отверждением их либо путем остекловывания, либо путем включения в более стойкие матрицы типа синрока и, наконец, захоронение продуктов отверждения в геологические могильники;

- отверждение оставшейся балластной массы, например, с помощью цементирования и направление продукта отверждения на захоронение в приповерхностные могильники.

Считая метод фракционирования ВАО эффективным с технико-экономической и экологической точек зрения, поскольку он позволяет перевести значительную часть ВАО в класс САО и существенно уменьшить объем ВАО, ряд российских институтов предложил несколько способов выделения Cs, Sr, An, РЗЭ, Tc, а также остаточных количеств U, Pu и Np из первоначально образующихся ВАО.

Среди последних разработок, достигших уровня полупромышленных и промышленных испытаний на ПО “Маяк”, можно упомянуть следующие:

- извлечение Cs и Sr из ВАО

= сорбционным методом на неорганических цианоферратных сорбентах с брутто формулой  , где Ме2 – Ni, Cu или Zn,

, где Ме2 – Ni, Cu или Zn,

= экстракционным способом при помощи экстрагентов различных классов (краунэфиров, хлорированного дикарболлида кобальта);

- экстракционное извлечение актиноидов, РЗЭ и технеция при помощи фосфиноксидов с различными радикальными группами, бидентатных экстрагентов типа диоксидов дифосфинов и карбамоилфосфиноксидов, а также при помощи твердых экстрагентов, содержащих до 50% фосфиноксидов в макропористой матрице,

- комплексная переработка ВАО при помощи универсального экстрагента, составленного из дикарболлида кобальта, дифенил-дибутилкарбамоил фосфиноксида и фосфорилированного полиэтиленгликоля в специальном разбавителе, позволяющего извлекать Cs, Sr, РЗЭ и An из азотнокислой среды.

В результате успешных испытаний на ПО “Маяк” разработанных способов фракционирования ВАО в 1996 г. была сдана в эксплуатацию первая очередь установки УЭ-35. На первой линии УЭ-35 селективно извлекают Cs и Sr дикарболлидом кобальта. Уже переработано 400 м3 ВАО и получены концентраты Cs и Sr суммарной активностью 14 МКи. Концентраты Cs и Sr были остеклованы, что позволило увеличить удельную активность стеклопродукта до 550 Ки/кг, то есть в 4 раза выше по сравнению с активностью фосфатных стекол, полученных из ВАО без фракционирования.

Для второй линии УЭ-35, предназначенной для глубокого извлечения Tc, An и РЗЭ, рассматриваются три уже успешно проверенных процесса:

- извлечение An, Tc и РЗЭ с помощью разнорадикальных фосфиноксидов из рафинатов, возникших после экстракции Cs и Sr, дикарболлидом кобальта, с помощью разнорадикальных фосфиноксидов;

- извлечение этих нуклидов из ВАО с помощью модифицированного TRUEX-процесса;

- фракционирование ВАО при помощи упомянутого выше универсального экстрагента.

Дата добавления: 2019-05-21; просмотров: 1230;