Японский завод в Токаи-Мура

Первый японский небольшой завод, расположенный в Токаи-Мура, TRP (Tokai Reprocessing Plant) был построен к 1977 г. Однако официально он был сдан в эксплуатацию в январе 1981 г. Более трех лет потребовалось фирме PNC (Power Reactor and Nuclear Fuel Development Corporation), которая является владельцем завода, для решения проблем, обнаружившихся в ходе горячих испытаний. Эти проблемы были связаны с коррозией и, как следствие, с протечками выпарного аппарата в узле регенерации азотной кислоты. В начале 80-х гг. PNC продолжала сталкиваться с проблемами коррозии оборудования: аппаратов-растворителей и аппаратов в узлах упаривания продуктов и отходов. Поэтому фирме пришлось уделить большое внимание изучению поведения различных конструкционных материалов (нержавеющих сталей различных марок и титановых сплавов) для выбора наиболее стойких в тех или иных технологических условиях.

К 1989 г. на заводе TRP дважды был заменен выпарной аппарат в узле регенерации HNO3, изготовленный из нержавеющей стали. В 1989 г. был установлен такой аппарат из титанового сплава.

Выпарной аппарат в узле упаривания плутониевого раствора также был изготовлен из титанового сплава в 1988 г. и установлен на заводе в 1989 г.

Результаты коррозионных испытаний позволили PNC сделать следующие выводы:

- нержавеющая сталь марки 304L устойчива в среде азотной кислоты с концентрацией от 2 до 9 М при температуре не выше 60 °С и может быть использована для изготовления труб и компонентов оборудования завода в подобных условиях,

- нержавеющая сталь марки 310 устойчива в 3 М HNO3 при температуре кипения и рекомендована для использования в аппарате-растворителе,

- нержавеющая сталь марки 316L подходит для баков хранения высокоактивных отходов и оборудования узла осветления раствора топлива,

- в узле газоочистки из отделения резки-растворения ОЯТ рекомендовано использовать для изготовления оборудования нержавеющие стали с высоким содержанием Cr и Мо.

Кроме борьбы с коррозией оборудования PNC пришлось проводить еще ряд усовершенствований и замен деталей оборудования для вывода завода на устойчивый режим работы. Например, был установлен второй фильтр в узле осветления, для того чтобы продублировать систему и не останавливать работу в случае промывки фильтра и замены фильтрующих элементов. В настоящее время завод устойчиво работает с производительностью ~ 90 т/год при проектной производительности 210 т/год. К марту 1997 г. на заводе было переработано 936 т ОЯТ, включая 5 т смешанного уран-плутониевого топлива реактора ATR “Fugen”.

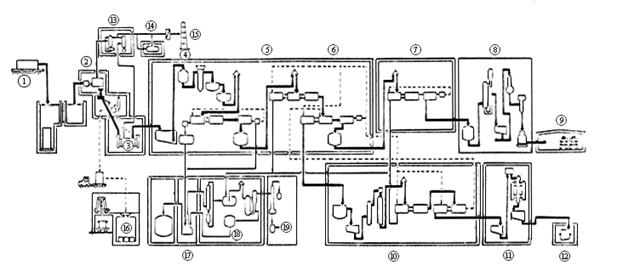

Проект технологической схемы завода и основного оборудования был выполнен французской фирмой SGN (Saint-Gobain Techniques Nouvelles) (рис. 2.5.22). Как видно из рис. 2.5.22, завод имеет несколько отделений, где выполняются следующие операции:

- прием и хранение топлива,

- резка-выщелачивание,

- осветление раствора с помощью фильтрации,

- экстракционное отделение с двумя последовательными циклами совместной экстракции урана и плутония и разделением их во втором цикле,

- аффинажный цикл очистки урана,

- аффинажный цикл очистки плутония,

- силикагелевая доочистка уранового продукта, концентрирование и денитрация,

- концентрирование плутониевого продукта,

- концентрирование ВАО,

- узел регенерации азотной кислоты,

- узел газоочистки.

Образующиеся на TRP жидкие средне- и низкоактивные отходы, шламы и концентраты из выпарных аппаратов отверждают по бельгийской технологии битумированием. Процессу битумирования предшествует подготовка растворов, которая зависит от их состава. Подготовка предусматривает:

- нейтрализацию растворов гидроксидом натрия, в результате чего образуется осадок гидроксидов металлов,

- обработку растворов BaSO4, если нужно соосадить стронций,

- введение в раствор Ni2Fe(CN)6 для извлечения цезия.

После окончательной корректировки рН отходов их непрерывно подают в экструдер-испаритель вместе с ожиженным битумом. Вода испаряется со скоростью около 200 л/час, а остающиеся соли гомогенно диспергируются в битумной матрице. Образующийся продукт затаривается в двухсотлитровые бочки.

1 – прием и хранение ОЯТ, 2 – резка ОЯТ, 3 – растворение ОЯТ, 4 – осветление раствора, 5 – I цикл экстракции, 6 – II цикл экстракции, 7 – цикл очистки уранового продукта, 8 – процессы концентрирования и денитрации уранового продукта, 9 – хранение уранового продукта, 10 – процессы очистки плутониевого реэкстракта (разделение во II цикле), 11 – процесс концентрирования плутониевого продукта, 12 – хранение плутониевого продукта, 13 – газоочистка, 14 – хранение сбросных газов, 15 – главная труба выбросов газовых отходов, 16 – хранилище твердых отходов, 17 – концентрирование ВАО, 18 – регенерация кислоты, 19 – в процесс

Рис. 2.5.22. Технологическая схема завода в Токаи-Мура

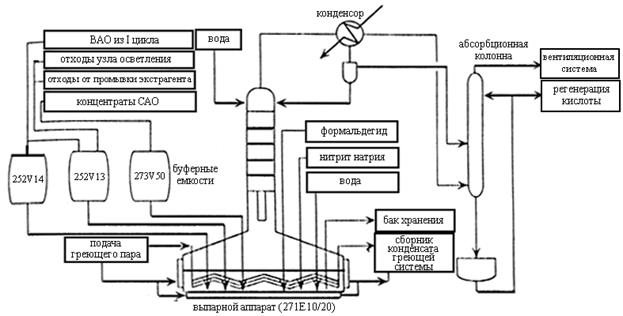

Высокоактивные отходы с добавками других жидких отходов (рис. 2.5.23) поступают на операцию упаривания и извлечения азотной кислоты. Выпарной аппарат был спроектирован и изготовлен во Франции из хромоникелевой стали с добавками ниобия. Этот аппарат находился в рабочем режиме в течение 59400 часов, после чего стали проявляться некоторые признаки коррозионного повреждения*). Диаметр греющей части выпарного аппарата – 3 м, высота аппарата вместе с башенной частью – 5 м.

За период эксплуатации выпарного аппарата было упарено 13000 м3 РАО и получено 830 м3 концентрата ВАО. Этот концентрат направляли в баки на хранение. В 1995 г. после ввода в эксплуатацию в Токаи установки для остекловывания TVF (Tokai Vitrification Facility) концентрат ВАО из баков хранения стали передавать на остекловывание.

Рис. 2.5.23. Диаграмма процесса концентрирования ВАО на заводе TRP

Дата добавления: 2019-05-21; просмотров: 896;