Радиохимический завод PT-1

Первая очередь завода РТ-1 на предприятии “Маяк”, расположенном в

г. Озерске Челябинской обл., была сдана в эксплуатацию в 1976 г. с производительностью 60-70 т/год. К 1988 г. в результате завершения строительства второй и третьей очередей завода его производительность по ОЯТ ВВЭР-440 была увеличена до 400 т/год. До настоящего времени на РТ-1 для переработки поступало ОЯТ из 14 ВВЭР-440: из Финляндии (АЭС “Ловииса” – 2 блока), Венгрии (4 блока АЭС “Пакш”), Украины (2 блока Южно-Украинской АЭС), с Кольской АЭС (4 блока), Ново-Воронежской АЭС (2 блока). Кроме ОЯТ ВВЭР-440 на заводе PT-1 перерабатывается топливо транспортных и исследовательских реакторов (более 20 установок) и ОЯТ реакторов БН-600 Белоярской АЭС и БН-350 Шевченковской АЭС (Казахстан) (рис. 2.5.17).

Для того чтобы перерабатывать близкое по составу и обогащению топливо, на PT-1 построены три независимые технологические цепочки, на которых выполняются однотипные операции.

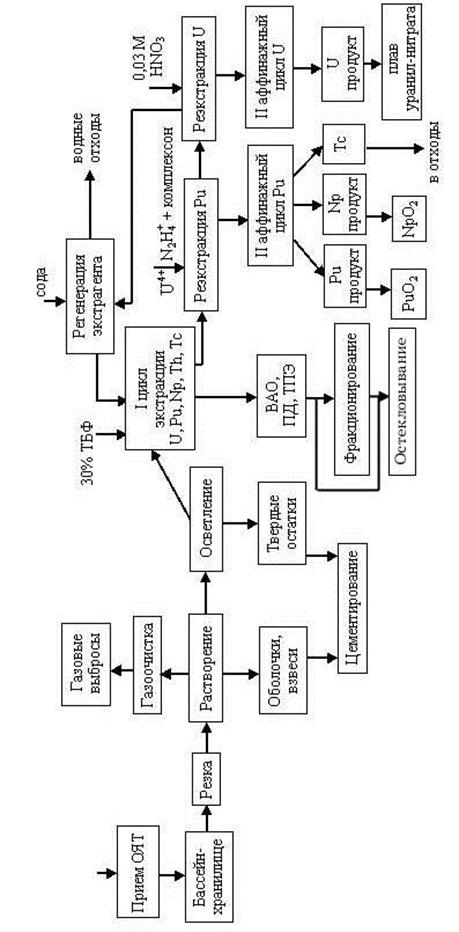

Общая схема переработки ОЯТ приведена на рис. 2.5.17. ОЯТ хранится в бассейне при реакторах не менее 3 лет, а затем перевозится в хранилище ТВС при PT-1. Из хранилища ТВС извлекают за концевики захватами, комплектуют в вертикальном контейнере и передают в отделение подготовки и резки. Сначала сборки фиксируют в кантователе и передают на установку отрезки концевиков. Отрезку производят в горизонтальном положении под слоем воды двумя электроконтактными дисковыми пилами. Этот способ отрезки обеспечивает ровный срез и позволяет предотвратить выделение газов и аэрозолей. После отрезки концевиков активные части сборок сушат, расплющивают для повышения эффективности операции резки и режут в агрегате резки периодического действия двумя вертикальными пресс-формами. Шаг подачи ТВС под ножи может регулироваться.

Как правило, сборки режут на кусочки длиной 30 мм. Резку проводят в токе воздуха для поддержания температурного режима резки в диапазоне температур 45-70 °С и предотвращения возгорания конструкционного материала. Смесь частиц UO2 и конструкционного материала через тракт загрузки ссыпается в аппарат-растворитель периодического действия кольцевого типа.

Требования ядерной безопасности при растворении ОЯТ соблюдаются благодаря ядерно-безопасной геометрии аппарата-растворителя и ограничению массы загружаемого топлива. Растворение ОЯТ проводится в 8-10 Моль/л HNO3 с рефлаксом азотной кислоты. Продолжительность растворения в кипящей HNO3 ~ 2 часа. В процессе растворения контролируется объем раствора, температура, плотность раствора, давление в аппарате, расход воздуха и полнота извлечения топлива в раствор. Нерастворимые остатки, содержащие до 0,009% урана и до 0,06% плутония от их исходного количества в ТВС, вместе с конструкционным материалом после передачи раствора на операцию осветления подвергаются контрольному растворению, промываются и удаляются из аппарата-растворителя пневмоимпульсом.

Раствор топлива содержит до 1 г/л высокодисперсных частиц с размерами от 0,2 до 5 мкм. В состав взвесей входит графит, кремниевая кислота, продукты коррозии и по мере возрастания выгорания топлива (выше 20 ГВт.сут/т) увеличивается доля продуктов деления. Наличие взвесей в растворе препятствует нормальному протеканию последующего экстракционного процесса из-за образования на границе раздела органической и водной фаз большого количества “медуз” – сгустков стабилизированных взвесями эмульсий. Удаляют взвеси из раствора на операции его осветления, проводимой с помощью фильтрации обработанного флокулянтами раствора с использованием непосредственно в процессе фильтрации дополнительного вещества – перлита. Узел осветления оборудован фильтром периодичесского действия. В качестве фильтрующих перегородок используют металлокерамические патроны, содержащие спрессованные порошки из нержавеющей стали (размер пор 40-50 мкм) или титана (размер пор 7-20 мкм). В осветленных таким образом растворах содержание взвесей снижается примерно в 200 раз. Восстановление его фильтрующей способности после очередного фильтроцикла проводят гидроударом и при необходимости с помощью химической регенерации.

Извлечение урана, плутония и нептуния из раствора топлива, их разделение и очистку проводят при помощи водно-экстракционной технологии. Экстрагентом служит 30% раствор ТБФ в легком н-парафиновом деароматизированном разбавителе РЭД-1. Для основных целевых продуктов – U и Pu – предусмотрено по два экстракционных цикла. Операции экстракции, промывки и реэкстракции проводят в аппаратах типа смеситель-отстойник во всех экстракционных циклах.

На первом цикле в экстракт переходят U, Pu, Np, Th, и Tc, а в рафинате остается основная масса ТПЭ и продуктов деления. После комбинированной промывки экстракт направляют на восстановительную реэкстракцию плутония, проводимую азотнокислым раствором, содержащим U4+, гидразин и комплексон. Вместе с Pu реэкстрагируются Th, Np и Tc. Реэкстракцию урана проводят 0,03 Моль/л раствором HNO3 при температуре 60 °С.

Реэкстракт плутония и нептуния, содержащий 6-8 г/л Pu и 150-200 мг/л Np, а также реэкстракт урана с концентрацией 90 г/л поступают в соответствующие аффинажные циклы (рис. 2.5.18 и 2.5.19). Экстрагент регенерируют при помощи промывки раствором карбоната натрия при повышенной температуре (~ 60°С). После промывки экстрагент фильтруют и возвращают вновь в экстракционный цикл.

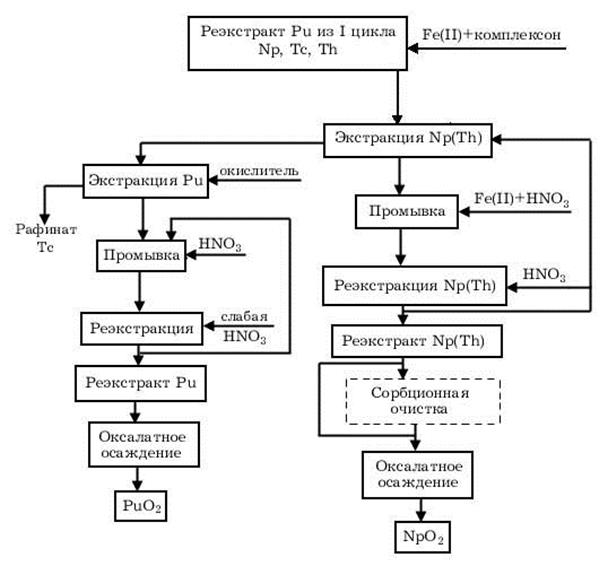

Разделение Pu и Np и окончательную очистку их от U и примесей других элементов на аффинажном цикле проводят следующим образом:

- стабилизируют в реэкстракте 1 цикла Np в четырехвалентном состоянии, а Pu в трехвалентном состоянии, добавляя в раствор Fe2+ и комплексон,

- экстрагируют Np и Th, оставляя в водной фазе Pu и Tc,

- реэкстрагируют Np из экстракта и путем оксалатного осаждения и прокаливания осадка получают продукт NpO2; при необходимости перед осаждением проводят анионообменную очистку Np от Th,

- обрабатывают водный раствор с Pu для переведения его из трех- в четырехвалентное состояние в процессе экстракции,

- проводят цикл экстракции, промывки экстракта и реэкстракции плутония,

- очищенный реэкстракт плутония с концентрацией 20-25 г/л через операцию оксалатного осаждения переводят в диоксид плутония (рис. 2.5.18).

Рис. 2.5.18. Аффинажный цикл плутония на заводе PT-1

Основная часть NpO2 и PuO2 направляется на склад для хранения, часть NpO2 идет на производство 238Pu, а небольшая часть PuO2 – на изготовление опытных ТВС с МОХ-топливом для реакторов на быстрых нейтронах.

Реэкстракт урана из I цикла без упаривания поступает в аффинажный цикл (рис. 2.5.19).

В очищенном в аффинажном цикле растворе уранилнитрата содержание 235U доводится до 2-2,4% путем добавления на экстракцию обогащенного урана из линии переработки ОЯТ транспортных и исследовательских реакторов. В форме плава гексагидрата уранилнитрата урановый продукт направляют на изготовление топлива для РБМК.

Рис. 2.5.19. Аффинажный цикл урана на заводе PT-1

Суммарный коэффициент очистки урана после двух циклов экстракции составляет:

- от плутония – 3.106,

- от продуктов деления – (1,0-1,5).107, в том числе:

= от цезия – 1,5.107,

= от рутения – 6.106,

= от РЗЭ – 7.107,

= от технеция – > 130.

Потери урана, плутония и нептуния с рафинатами и промывными растворами составляют, соответственно, 0,01, 0,025 и 0,5% от исходного количества в ОЯТ. Анализ распределения различных радионуклидов по рафинатам и реэкстрактам завода РT-1 показал, что очистка урана, плутония и нептуния лимитируется не продуктами деления, а дочерними продуктами распада Am, Cm, включая 228Th, 234Th, 233Pa и др.

В будущем рассматривается вариант адаптации завода PT-1 к переработке ОЯТ ВВЭР-1000. Для этой цели предполагают создать специальную линию разделки ТВС с производительностью 400 т/год. В составе готовой продукции, возможно, будут помимо традиционных для радиохимических заводов продуктов, производить нептуниевые и технециевые пэлы, а также Am-U-Pu твэлы, что позволит сжигать в реакторах наиболее опасные радионуклиды.

Дата добавления: 2019-05-21; просмотров: 989;