Определение оптимального времени эксплуатации элементов с не прогнозируемыми отказами

Организация ремонта деталей с не прогнозируемыми отказами осуществляется двумя вариантами:

1) деталь заменяется после исчерпания ее ресурса (по факту выхода из строя). В этом случае плановая замена не предусматривается. Для этого случая характерна неплановая остановка ГМ и ущерб, вызванный ее неплановым простоем. Кроме того, имеют место потери времени, связанные с устранением отказов в случае выхода других деталей (при поломке данной);

2) плановая замена детали в зависимости от ее наработки; число неплановых простоев в этом случае может быть сокращено, но неполное использование ресурса детали приводит к дополнительным затратам. Представляет практический интерес определение времени эксплуатации, при котором ущерб от замены и простоев будет минимальным.

Пример.

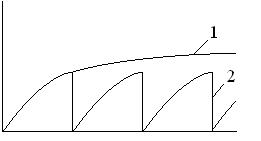

ω

t

t

Число отказавших деталей:

.

.

Для первого варианта величина ущерба:

.

.

Для второго варианта количество деталей, вышедших из строя:

- неплановые замены;

- неплановые замены;

- плановые замены (до исчерпания ресурса

- плановые замены (до исчерпания ресурса  ).

).

Величина ущерба при этом:

.

.

Целесообразность второго варианта:

.

.

Экстремальные значения  найдем из условия:

найдем из условия:

Полагая  , получаем:

, получаем:

;

;

коэффициент соотношения потерь при замене;

коэффициент соотношения потерь при замене;

решение находим только численными методами, при этом  .

.

Для различных законов наработки на отказ целесообразность замены различна.

Пример.

Экспоненциальный закон: плановая замена нецелесообразна; закон Вейбулла с коэффициентом формы больше единицы или усеченный нормальный закон: плановая замена весьма целесообразна. Для закона Вейбулла с коэффициентом формы меньше единицы целесообразна предварительная приработка заменяемых деталей, а упреждаемая замена – нет.

Экономический эффект:

Дата добавления: 2020-12-11; просмотров: 482;