Виды неуравновешенности

1. Статическая – когда неуравновешенную массу можно привести к одной массе и к одной центробежной силе Q.

Этот вид неуравновешенности относится на детали с большими диаметрами и массами (маховики, шкивы). Для таких деталей неуравновешенность определяется на стендах и др.

2. Динамическая – возникает в тех случаях, когда неуравновешенные массы нельзя привести к одной. При этом возникают 2 равные, но противоположно направленные центробежные силы. Величина каждой из этих сил определяется по той же формуле. Такая деталь статически уравновешена.

При вращении такой детали появляется дополнительный момент:

,

,

где a – расстояние между центрами приведения масс.

Очевидно, при w=0 неуравновешенность не наблюдается.

Пример: ротор ЭД; ротор турбины.

3. Общий случай неуравновешенности – комбинация первого и второго видов.

Причины неуравновешенности:

1) неточность изготовления;

2) неравномерность распределения массы деталей относительно оси её вращения (литые и восстановленные детали);

3) неправильная термообработка детали, вызывающая образование различных структур в пределах одной детали;

4) неравномерность износа;

5) изогнутость вала или его цапф;

6) неравномерность распределения масс в результате неточностей сборки;

7) смещение деталей, плохо зафиксированных при сборке и др.

Совокупность мероприятий, устраняющих или уменьшающих неуравновешенность деталей до допустимого предела, называется балансировкой.

В соответствии с известными видами неуравновешенности различают два вида балансировки: статическую и динамическую.

Статическая балансировка

1. Балансировка на призмах:

а) балансировка деталей с явно выраженной неуравновешенностью;

б) балансировка деталей с неявно выраженной неуравновешенностью.

Явно выраженная неуравновешенность – такая неуравновешенность, при которой деталь, положенная на призму, может провернуться на некоторый угол, т. е. момент, вызванный неуравновешенной массой, больше момента сил сопротивления.

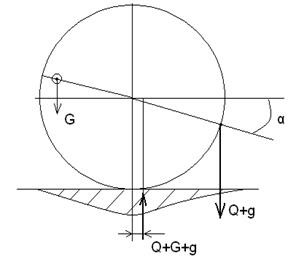

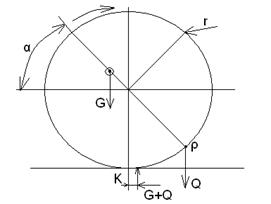

Деталь помещают не призму так, чтобы неуравновешенная масса находилась в горизонтальной плоскости, проходящей через ось вращения. В этом случае деталь повернется на угол α и покажет положение неуравновешивающейся массы. Тогда на противоположном конце закрепляют небольшой грузик Q по массе такой, чтобы деталь поворачивалась на 1800, и к грузику Q добавляют грузик q так, чтобы деталь опять провернулась на тот же угол α. В качестве грузика q используют: пластины, замазку, магнит, пружинистые скрепки. Для определения балансировочного груза составляют расчётную схему:

Составим уравнения равновесия для каждой схемы:

где К – радиус сопротивления качению.

Если вычесть и пренебречь величиной  , то масса груза, необходимого для устранения дисбаланса:

, то масса груза, необходимого для устранения дисбаланса:

.

.

Вывод: точность балансировки зависит от величины К, т.е. от состояния призмы, поэтому, призма не должна быть ржавой, поцарапанной, с выбоинами. Вес детали не должен превышать допустимую по смятию величину.

Уравновешивающий груз Q0 необходимо приложить к детали в точке приложения груза Q либо отнять с противоположной стороны диска. Если требуется изменить массу груза Q0 или радиус его закрепления r, то можно пользоваться соотношением:

.

.

При балансировке деталей с неявно выраженной неуравновешенностью оба диска разбиваются на 8-12 равных частей и обозначаются точками.

К каждой точке (поочерёдно) прикладывают грузик q, подбирая его массу так, чтобы диск поворачивался на один и тот же малый угол α меньше 100.

Например, в точке 4 масса грузика была наименьшей. Тогда эта точка определяет расположение неуравновешенной массы. Затем диск поворачивают на 1800 и в точке 8 закрепляют грузик G такого веса, чтобы он провернул диск на тот же угол α в ту же сторону. Масса уравновешивающего груза определяется по схеме:

Решение данной системы уравнений аналогично решению предыдущей системы, в результате чего получаем:

.

.

Точность балансировки зависит от от количества делений и от состояния призмы.

2. Балансировка на весах.

В качестве весов используют весы-разновесы, где на одном плече закреплена деталь, а на втором подвешивают груз.

Окружность диска разбивается на равные части. Деталь поворачивается в любом направлении так, чтобы точка совмещалась с горизонтальной плоскостью, проходящей через ось вращения весов. При этом определяют положение детали, при котором показания весов будут наибольшими. Эти показания определяют массу необходимого уравновешивающего груза. Точка крепления груза будет диаметрально противоположной.

Q0=Ms2-Ms1

Достоинство – более высокая производительность; недостаток – требует более высокой точности.

Так балансируют крыльчатки вентиляторов, копровые шкивы и другие детали больших диаметров.

Контроль качества статической балансировки основан на сравнении дисбаланса при номинальной частоте вращения и массе детали. На основе практики допустим дисбаланс равный 4..5% от массы детали:

.

.

Допустимый дисбаланс:

.

.

Динамическая балансировка

1. Способ максимальных отмеров.

Этот способ не требует большой точности проведения измерений и дает хорошие результаты.

Для всех способов динамической балансировки она ведется отдельно для каждого конца вала. Конец вала намазывают раствором мела в бензине, затем вал разгоняют до резонансной частоты и карандашом или чертилкой, поднесенной к концу вала, отмечают на нем дугу. Серединой дуги буде точка а, которая определяет наибольшую амплитуду вибрации свободного конца вала. При этом меряют и вибрацию вала. Точку а вдоль радиуса переносят на окружность расположения пробного груза q, закрепляют груз в точке, отстающей по ходу вращения на 90° от точки а. Далее вал опять разгоняют до резонансной частоты и аналогично точка а определяет точку в. Точка в характеризует направление максимальной амплитуды вибрации.

Зная максимальные отметки и амплитуды вибрации с пробным грузом и без него, можно найти величину и точку закрепления груза Q1 графически. DОАВ – треугольник сил, вызывающих вибрацию подшипника.

,

,

где  – амплитуда вибрации, вызванной неуравновешенным грузом;

– амплитуда вибрации, вызванной неуравновешенным грузом;  – вибрация, вызываемая дополнительным грузиком q.

– вибрация, вызываемая дополнительным грузиком q.

Для определения точки приложения груза Q1 необходимо:

1. Нанести точку приложения груза q.

2. Из точки О проводим радиус OD параллельный вектору АВ; D – точка наибольшего отклонения ротора под действием одного только пробного грузика q.

3. Определяем угол <(OD,OB)=<φ – это угол, определяющий запаздывание отклонения размаха от направления центробежной силы вследствие инерционности системы. < φ зависит от жесткости опор и от частоты вращения вала. Т.к. эти параметры в обоих случаях оставались неизменными, то:

4. Отложив < φ в направлении вращения от вектора  , получим аксиальную плоскость в направлении центробежной силы, вызванной неуравновешенностью ротора, следовательно, место расположения груза Q1 будет диаметрально противоположно точке К.

, получим аксиальную плоскость в направлении центробежной силы, вызванной неуравновешенностью ротора, следовательно, место расположения груза Q1 будет диаметрально противоположно точке К.

Временно закрепив груз Q1 и перевернув вал, аналогично определяем груз Q2. При этом если опять установить вал в предыдущее положение и разогнать его до резонансной частоты, то опять возникнет дисбаланс. Это объясняется тем, что груз Q2 устраняет неуравновешенность на своем конце вала и создает добавочную силу на противоположном конце вала. Для устранения этого эффекта противоположно грузикам Q1 и Q2 устанавливают небольшие компенсационные грузики q1` и q2`. Величины этих грузиков определяются экспериментальным путем.

2. Способ обхода грузом.

Этот способ боле надежен, но требует больших затрат времени на балансировку. Балансировка производится для каждого конца вала отдельно.

Окружность крепления пробных грузиков делится на 8 равных частей, точки отмечаются порядковыми номерами. В каждой точке последовательно закрепляют один и тот же груз, разгоняют вал до резонансной частоты и определяют частоту вибрации. Положение, при котором амплитуда будет наибольшей, определит направление действия сил инерции Место установления груза – точка диаметрально противоположная. Массу балансировочного груза определяют опытным путем (подбором).

Контроль над качеством динамической балансировки выполняется по отношению центробежной силы к реакции опоры:

.

.

На основе теоретических и экспериментальных исследований установлено, что все вращающиеся детали могут быть разбиты на два класса:

1. Быстроходные или ответственные детали (А=0,05..0,12 Аавар=0,25).

2. Вспомогательные механизмы (А=0,08..0,25 Аавар=0,35).

Дата добавления: 2020-12-11; просмотров: 606;