Экологически совершенные горелочные устройства камер сгорания

Наряду с известными требованиями, предъявляемыми к камерам сгорания ГТУ, в последние десятилетия остро встала проблема улучшения их экологических характеристик и, в первую очередь, ограничения вредных выбросов оксидов азота (NOX) и углерода (СО).

Высокая полнота сгорания (ηк.c) означает отсутствие в продуктах сгорания твердых частиц углерода (С) и малое содержание угарного газа (СО), т.е. максимальное окисление СН4 в Н2О и СО2. Такие результаты достигаются высоким уровнем средних температур среды в зоне горения (1450 - 1500°С). Традиционная конструкция диффузионного горелочного устройства представлена на рис. 4.12. Оно состоит из раздающей топливо горелки (1) и расположенного вокруг нее лопаточного завихрителя первичного воздуха (2). Струи топлива проникают во вращающийся поток воздуха, при помощи механизма диффузии смешиваются с ним и воспламеняются. Первоначальное зажигание осуществляется искрой (иногда - непосредственно от электрической свечи), далее горение самоподдерживается высокой температурой фронта пламени. В центре вихря давление понижено, благодаря чему возникает зона обратных токов, возвращая к корню горелки часть подогретых продуктов сгорания. Она и обеспечивает устойчивость процесса горения. В приводных ГТУ с переменной частотой вращения ротора газогенератора, когда с изменением нагрузки, расхода топлива меняется и расход воздуха, соотношение топливо - воздух изменяется не столь значительно, и задача обеспечения устойчивости горения решается довольно просто. С ростом параметров цикла приходится сталкиваться с иной проблемой - ограничением выбросов вредных веществ.

Интенсивность окислительных процессов растет под действием двух факторов: повышения температуры и времени пребывания топливовоз-душной смеси в зоне горения. Способствует этому процессу и повышение давления рабочего тела в камерах сгорания - через увеличение числа Рей-нольдса, интенсификацию тепло- и массообмена в потоке.

На первый взгляд улучшение полноты сгорания топлива и ограничение образования вредных оксидов азота (NOX) с ростом параметров цикла представляются несовместимыми. Последнее часто подтверждалось и практикой испытаний высокотемпературных ГТУ. В 70 — 80-х годах борьбу с образованиями оксидов азота в энергетических ГТУ вели в направлении снижения средней температуры в зоне горения впрыском перед входом в камеру сгорания водяного пара или распыленной химически очищенной воды. Образование NОх снижалось в 2 - 3,5 раза.

Анализ физических свойств элементов топлива и воздуха показал, что водород и углерод интенсивно окисляются уже при температурах 1200 - 1500°С, тогда как реакция окисления азота при этом протекает еще вяло. Бурное окисление азота начинается после повышения температур сверх 1600- 1700°С.

Интегральным условием существования малотоксичного процесса в камерах сгорания ГТУ является обеспечение в зоне горения величины коэффициента избытка воздуха на уровне двух. При больших его значениях горение неустойчиво (факел гаснет) и происходит неполное выгорание углерода с образованием угарного газа (СО), при меньших - растет температура факела - азот воздуха интенсивно окисляется и образуются его оксиды (NO4). Однако равенство двум среднего коэффициента избытка воздуха в зоне горения - лишь необходимое, но недостаточное условие осуществления экологически чистого процесса. Его местные значения определяются местными концентрациями толливовоздупшой смеси и могут значительно отличаться друг от друга. Последние создадут и большую неравномерность местных температур. При средней температуре факела 1500°С в нем могут присутствовать местные "пятна" как со стехиометри ческой температурой (2200°С), так и зоны с температурами 500 - 700°С. Обычно преобладает тот или иной процесс. Но при низком качестве топливораспределения возможен конечный результат с бурным окислением азота и недоокислением углерода, т.е. одновременное присутствие в уходящих газах большого количества NOх. CO и даже С (сажи). Поэтому задача обеспечения экологически чистого процесса горения решается подготовкой однородном топ-ливовоздушной смеси до ее воспламенения, т.е. перед фронтом пламени. При этом после юны горения будет достигаться и второй, не менее важный результат - равномерное температурное поле перед турбиной. По крайней мере, в том случае, если его не исказит подача вторичного воздуха в районе смесителя камеры сгорания.

Экологически чистое сжигание топлива в современных ГТУ основано на принципе предварительного смешения топлива с воздухом. Конструктивное выполнение таких горелочных устройств у разных фирм различно. Различна и степень "предварительности". Сложность организации процесса связана с трудностью перемешивания двух резко различающихся количеств сред: в общем расходе воздуха топлива содержится менее 1,5%,. в первичном воздухе - менее 3,5%. При больших скоростях поступательного движения потока скорости диффузионного взаимопроникновения сред малы.

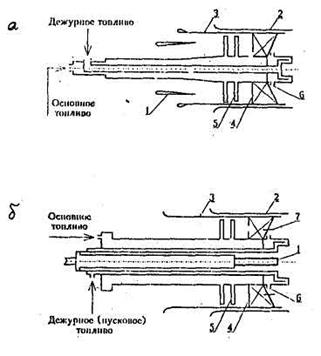

На рисунке 3.8. показано отечественное горелочное устройство ПСТ-70/30-20, разработанное в научно-производственной лаборатории "Теплофизика" Уфимского государственного авиационного технического университета.

Его внедрение на рекуперативных ГПА типа ГТК-10-4 позволило снизить выбросы NOX с 700 до 70 мг/нм3.

Смысл работы устройства следующий.

Во внутренний цилиндрический канал подается дежурное (пусковое) топливо, образующее на выходе за отверстиями (6) факел с зоной устойчивого диффузионного горения. С набором нагрузки в наружный концен-трично расположенный канал подается основное топливо, поступающее в два последовательно расположенных ряда пилонов (5), имеющих отверстия по высоте, распределяющие топливо по окружности и по радиусу кольцевого воздушного канала (3) до лопаточного завихрителя (4). Основная топ-ливовоздушная смесь воспламеняется от дежурного факела за регистром (4).

Рис.3.8. Принципиальная схема горелочного устройства ПСТ-70/30-20: а - периферийное горелочное устройство (выносной камеры сгорания ГТК-10-4):

1-дефлектор; 2-экран; 3-обечайка; 4-завихритель; 5-пилоны основного топлива; 6-пилоны дежурного топлива;

б - центральное горелочное устройство:

1-свеча; 2-экран; 3-обечайка; 4-завихритель, 5-пилоны основного топлива; 6-пилоны дежурного топлива; 7-отражательные козырьки

Увеличенное расстояние между пилонами основного топлива и зоной

горения (за регистром) позволяет совместить равномерное распределение

топлива в потоке воздуха с процессами их смешения. Конструктивная

схема отличается хорошей физической обоснованностью и простотой регу

лирования. Недостаток - при плохом согласовании размеров и режима име

ется опасность проскока пламени в зону предварительного смешения, что

повлечет повреждение горелки. В вынос-

ной камере сгорания ГТК-10-4 располагается семь подобных горелок (одна центральная и шесть периферийных).

Фирма АББ в своих ГТУ с выносными и встроенными (кольцевыми) камерами сгорания применяет "двухконусные" горелки предварительного смешений. Последние представляют классический метод предварительного перемешивания топлива и воздуха (рис.3.9). В диффузор, образованный двумя спиральными оболочками (6), тангенциально поступает первичный воздух (I). Внутри диффузора возникает вихрь (2) с центром на оси (4), благодаря вращению которого частицы воздуха проходят длинный путь до выхода в зону горения.

Вдоль диффузора расположены каналы, раздающие газообразное топливо через сопла (5) в закручивающийся поток воздуха. К фронту пламени (3) поступает однородная топливовоздушная смесь.

В безрегенеративном цикле с верхней температурой 1050 - 1200°С камеры сгорания с такими горелками обеспечивают ограничение выбросов NO4 до 50мг/нм3.

Фирма GE применяет в своих ГТУ горелки типа DLN (Dry Low NOX - сухой способ низких выбросов NOX), основанные на двухстадийном сжигании газообразного топлива с образованием обедненной (топливом) смеси. На рисунке 3.10 представлен общий вид, а на рис.8.6 схема работы таких горелок на различных режимах.

Жаровая труба (рис.3.11) представляет из себя трубу Вентури, образующую до пережима диаметра первичную, а после него - вторичную зону сжигания топлива. Запуск осуществляется подачей дежурного (пускового) топлива к горелкам первичной зоны (рис.3.11, этап 1).

При повышении нагрузки (от 20 до 40%) 30% топлива подается во вторичную зону через центральную горелку (рис.3.11, этап 2). При достижении 40% нагрузки перекрывается кран, подававший топливо в первичную зону, для надежного гашения в ней диффузионного факела (рис.3.11, этап 3). Все топливо направляется через центральную горелку во вторичную зону (при переходном процессе кратковременно повышаются вредные выбросы). При нагрузках свыше 40% клапан вновь открывает подачу топлива в первичную зону (до 70%) без его воспламенения в ней (бедная смесь!). Через цен фальную горелку во вторичную зону поступает около 17% топлива для поддержания факела. Из первичной зоны во вторичную поступает топливовоздушная смесь, где она и воспламеняется (рис.3.11, этап 3). На этих режимах осуществляется режим предварительного смешения. При верхней температуре простого цикла 1288°С выбросы NОх ограничиваются величинами 50 мг/нм3.

Применительно к одновальным энергетическим ГТУ конструкция требует достаточно сложного и четкого регулирования топлива для исключения "проскока" пламени в первичную зону на переходном процессе или срыва факела при снижениях нагрузки.

Рис.3.9. Двухконусная горелка АББ:

1-подача первичного воздуха; 2-вихрь топливовоздушной смеси; 3-фронт пламени; 4-центр вращения вихря; 5-сопла раздачи топлива; 6-конус горелки; 7-основание фронтового устройства камеры сгорания

Рис.3.10. Горелки типа DLN Дженерал Электрик (общий вид для одной жаровой трубы)

Рис.3.11. Схема работы (этапы) горелки типа DLN Дженерал Электрик

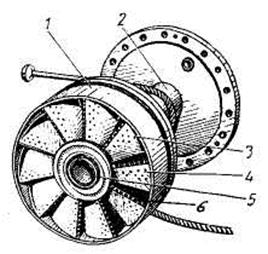

Заслуживает внимания горелочное устройство, разработанное и применявшееся в энергетических ГТУ фирмы ББЦ (нынешняя АББ) 40 лет назад, представленное на рис.3.12. В те времена при низких верхних температурах цикла (750 - 650°С) о снижении выбросов NOX речь не шла. Достоинством горелки была высокая равномерность температуры перед турбиной.

Основная газовая горелка состоит из наружного цилиндра (1), соединенного двустенной трубой (2) с десятью полыми лопатками завихрителя воздуха (3). Топливо подводится к трубе (2) и, проходя в полые лопатки, через отверстия в них (4) и щели в выходных кромках (6) поступает в закрученный воздушный поток. Дежурная горелка (5) расположена в центре основной. Она питается топливом постоянно. В основную горелку топливо подается при нагрузке ГТУ более 50%.

Конструкция отличалась простотой регулирования, отсутствием опасности проскока пламени в связи с отсутствием протяженной зоны смешения. О величинах вредных выбросов такой горелки сведений не сообщалось (видимо, они тогда не измерялись). Однако о 1993 - 1994 гг. фирмой Radian Corporation (США) этот принцип-использован при разработке газовых горелок промышленных печей (MPS Review, November 1995), при этом достигнуто ограничение выбросов NOX величиной 20 мг/нм3 при 3% О2. Устройство названо авторами горелкой быстрого смешения (Glenn R& Altpfart и Roger Christman).

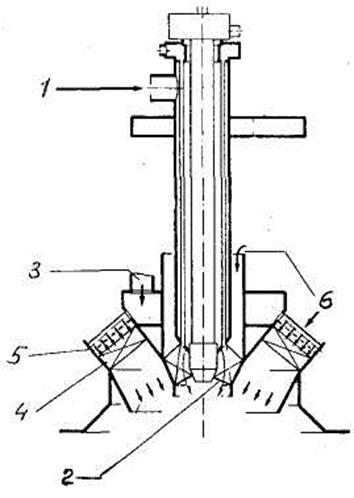

В начале 90-х годов в энергетических ГТУ фирмы Сименс (Германия) стали применяться горелочные устройства близкого к описанному принципу (рис.3.13). Гибридная (комбинированная) горелка включает два узла: внутреннюю горелку дежурного топлива (1) диффузионного типа с осевым завихрителем (2) и наружную горелку основного топлива (3) с диагональным завихрителем (4). Из коллектора основного топлива (3) последнее поступает в пилоны (5), расположенные между лопатками диагонального завихрителя (4) в плоскости их входных кромок. Конструкция лишена протяженной зоны смешения, что исключает проблему проскока пламени. Эксплуатируется и совмещенный вариант, позволяющий на жидком топливе осуществлять режим предварительного смешения с ограничением NOX величиной 150 мг/м3. Конструкция проста в производстве и эксплуатации.

В отечественной практике известны иные способы снижения величин образования NOX. К таким следует отнести микрофакельное сжигание газа, осуществленное в описанной ГТУ НЗЛ типа ГТН-25-2. Выполнение многоярусного завихрителя воздуха с противоположно направленными в рядах лопатками и раздачей топлива между этими ярусами (рядами) через большое число малых отверстий основано на эффектах распределения топлива по поперечному сечению камеры сгорания и более быстрого смешения

Рис.3.12. Газовая горелка камеры сгорания ГТУ фирмы Броун Бовери (ББЦ):

1-наружный цилиндр регистра; 2-двухстенная топливная труба; 3-полые лопатки завихрителя; 4-отверстия в лопатках; 5-дежурная горелка; 6-щели в выходных кромках лопаток

Рис.3.13. Гибридная горелка фирмы Сименс:

1-дежурное топливо; 2-центральная дежурная горелка; 3-основное топливо; 4-диагональный завихритель воздуха; 5-пилоны основного топлива; 6-подача воздуха

потоков. Эти методы снижают NOX до уровня, существующего для ГПА ГОСТа (150 мг/нм3), и сокращают длину факела. Недостаток этих конструкций состоит в попытке перемешать топливо с воздухом практически в зоне горения методом встречных потоков. Если смешение наступает после окисления азота, то температура потока за зоной горения выравнивается, но это уже не сказывается на экологических характеристиках камеры сгорания.

Естественно, что максимальный эффект в снижении оксидов азота при использовании описанных методов раздачи топлива достигается при равномерном подводе воздуха к горелкам камер сгорания: одинаковый расход в каждую горелку и равномерное его распределение в регистре. Последнее достигается рациональной компоновкой встроенных камер сгорания в воздушном объеме корпуса ГТУ или жаровой трубы отдельно стоящей камеры сгорания в ее наружном корпусе. Большой объем корпуса является выравнивающим (скорости) устройством, а регистры горелок с кон-фузорным входом и завихрителями выполняют роль сопловых аппаратов, формирующих поле скоростей воздуха перед зоной горения в жаровой трубе. Наиболее просто эти требования можно выполнить при радиальной компоновке встроенных камер сгорания.

Дата добавления: 2020-12-11; просмотров: 613;