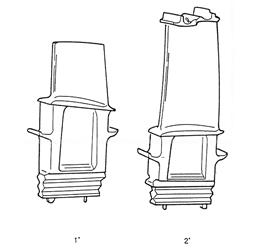

ОСЕВОЙ КОМПРЕССОР ПЖТ-10

Узел статорных и роторных лопаток, и оба корпуса – воздухозаборный и выхлопной – образуют осевой компрессор турбины (рис. 2.31.). Узел статорных лопаток, смонтированный на воздухозаборном и выхлопном корпусах компрессора, разбит на девятнадцать ступеней, из которых первые пять имеют переменную геометрию, а последняя служит для выпрямления потока. В состав узла роторных лопаток входят семнадцать ступеней, из которых первые три – из титанового сплава – смонтированы на валу, изготовленном из поковки.

Компримирование воздуха осуществляется через ряд проходов в кольцевых камерах, сечения которых, определяемые по геометрическим размерам лопаток, уменьшаются с увеличением порядкового номера ступени.

Рабочие показатели динамики жидкостей характеризуются высоким коэффициентом сжатия и довольно постоянным к.п.д. в диапазоне расходов воздуха 70-100%

Диски и лопатки турбины I И II ступени.

Энергия, необходимая для компримирования поступающего на вход воздуха, берется с расширения газа на выходе из камеры сгорания на первых двух ступенях лопаток турбины высокого давления (шестьдесят лопаток на ступень), которые вместе с дисками и соответствующей распоркой посажены на шпонку на роторе высокого давления и заблокированы рядом стяжных болтов (Рис.2.32.).

При изготовлении компонентов данного узла используются сверхсплавы на никелиевой основе с различными механическими и технологическими характеристиками в зависимости от того, о каком компоненте идет речь: дисках и распорке, изготовленных из поковки, либо лопатках из микролитья.

Тем не менее, несмотря на использование специальных и особых материалов, на лопатки от газа переходят значительные по уровню температуры, несовместимые с гарантией механической стабильности в течение разумного по длительности времени наработки (тысячи часов) без обеспечения соответствующего охлаждения (Рис.2.33. и 2.34.).

Рис. 2.31. Осевой компрессор

Рис.2.32. В.Д. и роторные лопатки 1° и 2° ступени

Рис.2.33. Роторные лопатки 1° и 2° ступени Рис.2.33. Роторные лопатки 1° и 2° ступени

|  Рис.2.34. Роторные лопатки 1° и 2° ступени в.д. (дет. охлаждения) Рис.2.34. Роторные лопатки 1° и 2° ступени в.д. (дет. охлаждения)

|

Для этой цели, через восемь отверстий ротора, проделанных радиально, на диски и внутрь профиля лопаток поступает определенное количество довольно холодного воздуха, отбираемого с нагнетания осевого компрессора.

Входной направляющий аппарат

Лопатки с переменной геометрией первых пяти статорных ступеней осевого компрессора гарантируют выполнение приведенных ниже важных функций:

1. Дозирование расхода воздуха, забранного при пуске и остановке во избежание вредных явлений, характеризующих динамику жидкостей (срыв потока и/или помпаж), а также для сокращения мощности пускового двигателя.

2. Максимальную функциональную гибкость при работе в режиме рекуперации тепла на выхлопе, с комбинацией эффекта путем использования переменных лопаток (подвижные сопла) 3* ступени силовой турбины.

3. Оптимизацию к.п.д. осевого компрессора в диапазоне рабочих оборотов.

Основные компоненты входного направляющего аппарата

Ниже перечислены важные компоненты ВНА:

* Узел управления и контроля позиционирования лопаток в составе:

* Гидравлического цилиндра двойного действия, электроклапана, линейного трансформатора

* Ведущего вала

* Бандажных разрезных колец

* Подвижных направляющих роликов для колец, опирающихся на четыре

траверсы, прикрепленные к воздухозаборному корпусу

* Рычажного механизма, обеспечивающего соединение колец с лопатками.

Функциональное описание

Вся в целом система подвижных лопаток приводится в действие гидравлическим цилиндром двойного действия, закрепленным в нижней части воздухозаборного корпуса и управляемым через электроклапан, смонтированный, в свою очередь, на маслораспределителе, расположенном на корпусе самого цилиндра. (см. рис. 2.35.).

Рис.2.35. Общий вид узла входного направляющего аппарата

Через маслораспределитель, электроклапан подает в цилиндр масло под высоким давлением, в то время как шток цилиндра приводит в движение соединенную с ним линейную передачу.

Линейная передача с питанием от постоянного напряжения в зависимости от занимаемого им положения реагирует линейным изменением напряжения, что является сигналом в систему управления о действительном положении лопаток, которое должно совпадать с заранее запрограммированной настройкой турбины.

Конец штока цилиндра выведен на ведущий вал, который через шатун заставляет вращаться бандажные кольца, приводящие в действие, через рычажную связь, пять ступеней подвижных лопаток.

Стрелка углового положения, посаженная на шпонку на ведущем валу, дает возможность проверять расположение лопаток с учетом тех или иных рабочих условий турбины.

Воздухозаборный корпус

Корпус, с горизонтальным разъемом, отлит из сфероидального чугуна и прикреплен болтами к выхлопному корпусу компрессора. Он несет часть веса турбины, который, через переднюю опору, передастся на основание. С целью обеспечения максимально равномерного распределения воздуха на входе в осевой компрессор, передняя зона (входная улитка) оптимизирована с точки зрения аэродинамики.

Целый ряд стяжных болтов и стальных профилированных ребер, одинаково распределенных по окружности и "заделанных" в отливку корпуса, гарантируют жесткую связь между наружной частью со статорными ступенями, и внутренней частью, где находится опорный подшипник N.1 и упорный подшипник В.Д. (см. рис.2.36.).

Рис.2.36. Воздухозаборный корпус. Общий вид подшипника N.1

Статорные лопатки с переменной геометрией (5 ступеней) расположены со всеми кинематическими механизмами, приводящими лопатки в движение в передней части воздухозаборного корпуса, где расположены также последующие семь ступеней неподвижных лопаток.

Две шпонки прямоугольного сечения, обслуживающие одновременно все 7 ступеней лопаток, служат для предотвращения выпадения неподвижных лопаток из соответствующих пазов при монтаже и/или техобслуживании. Шпонки сидят в двух диаметрально расположенных пазах, выточенных на станке в верхней половине воздухозаборного корпуса.

За 6-й статорной ступенью предусмотрена зона отбора воздуха в систему охлаждения и уплотнения.

Выхлопной корпус компрессора

Корпус отлит из сфероидального чугуна, с горизонтальным разъемом; отфланцован спереди на воздухозаборный корпус и сзади - на корпус турбины высокого давления.

В районе переднего фланца, за 12-й статорной ступенью, предусмотрена зона отбора воздуха в систему охлаждения и уплотнения.

В поперечном разрезе корпус выглядит как два соосных цилиндра, жестко соединенных между собой восемью ребрами.

В передней части цилиндра располагаются последние семь ступеней статорных лопаток, заблокированных по аналогии с системой блокировки воздухозаборного корпуса. Сзади цилиндр имеет аэродинамическую форму, позволяющую максимальное обращение энергии скорости в энергию давления воздуха, который из осевого компрессора направляется в камеру сгорания.

Внутренний цилиндр подпирает корпус опорного подшипника N.2 и внутреннее опорное кольцо сопла 1-й ступени турбины.

Камера сгорания

В камерах сгорания внутренняя энергия топлива при сжигании преобразуется в потенциальную энергию рабочего тела. В современных ГТУ используется жидкое или газообразное топливо. Для сжигания топлива необходим окислитель, которым служит кислород воздуха. Воздух повышенного давления поступает в камеру сгорания после компрессора.

При сжигании топлива образуются газообразные продукты сгорания высокой температуры, которые перемешиваются с дополнительным количеством воздуха. Образующийся горячий газ (рабочее тело) направляется в газовую турбину.

Простейшая камера сгорания (рис. 3.1) состоит из топливораздающего устройства 8, регистра первичного воздуха 2, пламенной трубы 3 и смесителя 4, которые размещаются в корпусе 7. Корпус нагружен давлением изнутри.

Топливораздающее устройство (горелка или форсунка) 8 подает топливо в зону горения 6. Весь воздух, подаваемый в камеру сгорания, разделяется на два потока. Меньшая часть воздуха (первичный воздух) в количестве, необходимом для поддержания процесса горения, поступает через регистр 2 в зону горения. Большая часть воздуха (вторичный воздух) в процессе горения не участвует, а проходит между корпусом 7 и пламенной трубой 3, охлаждая ее. Затем, пройдя через смеситель 4, этот воздух перемешивается с продуктами сгорания в зоне смешения 5, охлаждая их до заданной температуры.

|

Конструкция камеры сгорания зависит от назначения и схемы ГТУ, параметров ее цикла и вида топлива. Вместе с тем существует ряд признаков, по которым можно разделить камеры сгорания ГТУ на несколько типов. Так, камеры сгорания бывают

Рис. 3.1 Камера сгорания ГТУ:

1 – подвод топлива, 2 – регистр, 3 – пламенная труба, 4 – смеситель, 5 – зона смешения, 6 – зона горения, 7 – корпус, 8 – топливораздающее устройство (форсунка).

выносные и встроенные. Выносные располагаются вне корпусов турбины и компрессора и соединяются с ними или регенератором трубопроводами, а встроенные находятся непосредственно в корпусе ГТУ.

Дата добавления: 2020-12-11; просмотров: 608;