КАМЕРА СГОРАНИЯ ДГ-90

Камера сгорания – прямоточная, трубчато-кольцевого типа, состоит из конуса переднего, выполненного заодно с корпусом КВД 4, кожуха КС, шестнадцати жаровых труб, расположенных параллельно оси двигателя в кольцевом пространстве между кожухом и кожухом камеры сгорания, кожуха, шестнадцати смесителей, закрепленных на сопловом аппарате ТВД, шестнадцати одноканальных газовых форсунок с пальцем и форсунок.

Воспламенение топлива в КС во время запуска двигателя производится от двух воспламенителей, расположенных на кожухе камеры сгорания. Каждый воспламенитель обеспечивает воспламенение в двух жаровых трубах. Переброска пламени между жаровыми трубами обеспечивается через пламяперебрасывающие патрубки.

На корпусе установлены два клапана перепуска воздуха, один из которых стравливает воздух из камеры сгорания в атмосферу при запуске двигателя, второй открывается при срабатывании защиты от разноса при обрыве рессоры ТН.

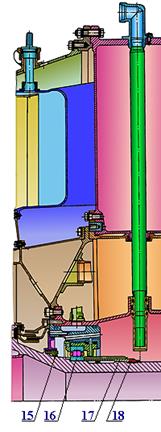

Трубы жаровые являются основным элементом КС и предназначены для осуществления процесса сжигания топлива. Жаровая труба состоит из входного конуса, трех завихрителей, стенки, конусов, колец, цилиндра, втулок фиксатора, пламеподводящего патрубка, пламеперебрасывающего патрубка.

Снаружи стенки жаровой трубы охлаждаются воздухом, движущимся в межтрубном пространстве. Внутреннее охлаждение стенок жаровой трубы – пленочное.

Клапан перепуска воздуха предназначен для стравливания воздуха из КС в атмосферу. При срабатывании датчика ограничения частоты вращения ТН через штуцер в крышке в полость над поршнем подается воздух. Поршень, прижатый пружиной и давлением воздуха, перемещается в нижнее положение, происходит открытие клапана и полость сообщается с атмосферой.

Рис. 3.20. Труба жаровая

К – паз под уплотнение.

1, 9, 13 – кольцо; 2, 3 – конус; 4 – смеситель; 5, 6 – вставка;

7 – обойма; 8 – втулка; 10 – патрубок пламеподводящий;

11 – патрубок пламеперебрасывающий; 12 – втулка фиксатора;

Рис. 3.20. Труба жаровая

К – паз под уплотнение.

1, 9, 13 – кольцо; 2, 3 – конус; 4 – смеситель; 5, 6 – вставка;

7 – обойма; 8 – втулка; 10 – патрубок пламеподводящий;

11 – патрубок пламеперебрасывающий; 12 – втулка фиксатора;

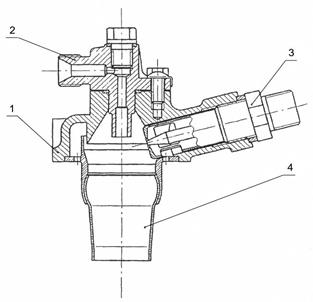

|  Рис..3.21. Воспламенитель

1 – корпус,

2 – форсунка,

3 – свеча плазмоструйная,

4 – втулка.

Рис..3.21. Воспламенитель

1 – корпус,

2 – форсунка,

3 – свеча плазмоструйная,

4 – втулка.

|

Воспламенитель предназначен для образования первоначального факела, воспламеняющего газ в камере сгорания.

Воздух в полость воспламенителя поступает через отверстия в нижней части корпуса. При этом часть воздуха подводится через окна в наружном электроде свечи на межэлектродный зазор для получения плазменных струй.

Форсунки предназначены для подачи топливного газа в жаровую трубу. Форсунки одноканальные, состоят из корпуса и колпачка. В колпачке по окружности выполнены два ряда отверстий (и одно отверстие в центре), предназначенных для равномерной подачи топливного газа. Центральное отверстие устраняет коксование на торце колпачка.

Турбина

Турбина высокого давления (ТВД).

ТВД – осевая, одноступенчатая, предназначена для привода во вращение КВД.

ТВД состоит из соплового аппарата первой ступени (соплового аппарата ТВД) и ротора ТВД.

Аппарат сопловой первой ступени предназначен для преобразования потенциальной энергии газа в кинетическую и подачи газа на рабочие лопатки турбины. Аппарат сопловой состоит из кольца верхнего, корпуса, блока лопаток, вставок, экрана, кольца силового, кольца прижимного, кольца плавающего.

Задним фланцем корпус крепится к корпусу соплового аппарата второй ступени.

Блок лопаток состоит из двух лопаток, которые соединяются между собой замками. Замки привариваются к лопаткам. Во внутреннюю полость лопатки вставляется дефлектор.

Проточная часть образована верхними и нижними полками лопаток.

Ротор ТВД предназначен для преобразования кинетической энергии газа в механическую работу по приводу ротора КВД.

Рабочие лопатки в диске крепятся елочными замками, от осевых перемещений фиксируются сегментами.

Для снижения динамический напряжений в рабочих лопатках в карманы под нижней полкой установлены демпферы.

Турбина низкого давления (ТНД).

ТНД – осевая, одноступенчатая, предназначена для привода во вращение компрессора низкого давления. Состоит из соплового аппарата второй ступени, ротора, опорного венца.

Аппарат сопловой второй ступени предназначен для преобразования потенциальной энергии газа в кинетическую и подачи газа на рабочие лопатки ТНД. Он состоит из корпуса наружного, пакетов лопаток, вставок с угловыми уплотнениями, диафрагмы.

Корпус наружный передним фланцем крепится к корпусу соплового аппарата ТВД, задним – к опорному венцу ТНД.

Пакет лопаток передним выступом входит в кольцевой паз в корпусе наружном; задний конец лопатки и вставка крепятся к корпусу болтами призонными, а болты между собой застопорены проволокой.

Пакет лопаток состоит из трех охлаждаемых лопаток. В каждую лопатку вставляется дефлектор, в который подается через отверстие в призонном болте воздух для охлаждения лопаток. Охлаждающий воздух через отверстия в дефлекторе выходит в пазы «а» и, обтекая лопатку по внутреннему профилю, охлаждает ее и выходит через отверстия в выходной части лопатки в проточную часть.

Зазоры «б» и «в» рассчитаны на тепловое расширение пакетов лопаток. Проточная часть образована верхними и нижними полками лопаток.

Крепление пакетов лопаток с диафрагмой выполнено кольцевым пазом в диафрагме и кольцевым выступом в пакетах лопаток.

Ротор ТНД предназначен для превращения кинетической энергии потока газа в механическую работу по приводу ротора КНД.

Ротор ТНД состоит из диска, лопаток, закрепленных в диске с помощью елочных замков, вала ТНД.

Венец опорный ТНД предназначен для размещения задней опоры ротора ТНД и передней опоры ротора ТН и образует проточную часть между ТНД и ТН.

Венец опорный ТНД состоит из корпуса опорного венца, девяти стоек, корпуса, соединенного со стойками призонными болтами и корпуса подшипника, в котором располагается корпус опоры, служащий задней опорой ротора ТНД и втулки для размещения в ней передней опоры ротора ТН.

Турбина нагнетателя

Турбина нагнетателя (ТН) – осевая, предназначена для привода во вращение вала нагнетателя. Она состоит из сопловых аппаратов третьей, четвертой и пятой ступеней, ротора ТН, опорного венца ТН.

Пакеты лопаток третьей, четвертой, пятой ступеней состоят из лопаток, которые своим передним выступом входят в кольцевые пазы в корпусе.

Проточная часть образована верхними и нижними полками лопаток.

Ротор ТН предназначен для превращения энергии потока газов в механическую работу по приводу вала нагнетателя. Ротор ТН состоит из диска третьей ступени, диска четвертой ступени, диска пятой ступени, рабочих лопаток третьей ступени, рабочих лопаток четвертой ступени, рабочих лопаток пятой ступени, вала, муфты.

Привод маслоагрегата осуществляется конической шестерней, вращающейся на подшипниках, закрепленных в стакане. Внутри конической шестерни имеются шлицы для соединения с рессорой привода маслоагрегата. В корпусе нижней коробки приводов установлен фильтр-спрейер который через сверления в корпусе подводит масло к распределительному спрейеру и отверстию в стакане. Распределительный спрейер подает масло на смазку шлиц хвостовика рессоры приводам маслоагрегата, на смазку шлиц хвостовика рессоры привода индуктора, на смазку зубчатых соединений и на смазку роликового подшипника вертикального вала. Через отверстия в стакане масло подается внутрь стаканов для смазки подшипников и через отдельный фильтр-спрейер в стакане смазываются подшипники горизонтальной конической шестерни пускового привода.

Смазка зацепления конических шестерен и подшипников осуществляется с помощью масляной ванны. Уровень масла в масляной ванне контролируется маслоуказателем. Заливка масла в корпус производится через отверстие Б до уровня между верхней и нижней рисками маслоуказателя. Слив масла осуществляется через штуцер слива. Герметичность коробки обеспечивается сальниками.

Турбина. На рис. 4.1. показана схема простой одноступенчатой турбины. Основными частями её являются; корпус (цилиндр) турбины 1, в котором укреплены направляющие лопатки 2, рабочие лопатка 3, установленные по всей окружности на ободе диска 4, закрепленного на валу 5. Вал турбины вращается в подшипниках 6. В местам выход вала из корпуса установлены концевые уплотнения 7, ограничивающие утечку горячих газов из корпуса турбин. Все вращающиеся части, турбины (рабочие лопатки, диск, вал) составляют её ротор. Корпус с неподвижными направляющими лопатками и уплотнениями образует статор турбины. Диск с лопатками образует рабочее колесо.

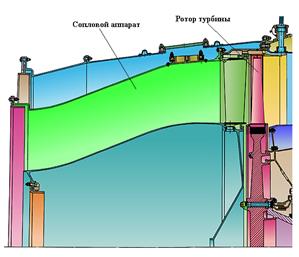

Совокупность ряда направлявших и рабочих лопаток называется турбинной ступенью. На рис. 4.2. вверху изображена схема такой турбинной ступени и внизу дано сечение направляющих и рабочих лопаток цилиндрической поверхности а-а, развернутой затем на плоскость чертежа. Направляющие лопатки 1 образуют в сечении суживающиеся каналы, называемые соплами. Каналы, образованные рабочими лопатками 2, также обычно имеют суживающуюся форму.

Горячий газ при повышенном давлении поступает в сопла турбины, где происходит его расширение и соответствующее увеличение скорости. При этом давление и температура газа падают. Таким образом, в соплах турбины совершается преобразование потенциальной энергии газа в кинетическую энергии. После выхода из сопел газ попадает в межлопаточные каналы рабочих лопаток, где изменяет свое направление. При обтекании газом рабочих лопаток давление на их вогнутой поверхности оказывается большим, чем на выпуклой, и под влиянием этой разности давлений происходит вращение рабочего колеса (направление вращение на рис. 4.2 показано стрелкой u). Таким образов, часть кинетической энергии газа преобразуется на рабочих лопатках в механическую

Рис. 4.1. Схема одноступенчатой турбины двигателя

Рис. 4.1. Схема одноступенчатой турбины двигателя

|  Рис. 4.2. Схема турбинной ступени

Рис. 4.2. Схема турбинной ступени

|

энергию и передается через диск на вал турбины. Работа турбинной ступени может быть эффективной только при определенном соотношении между скоростью с1 выхода газа из сопловых каналов и окружной скоростью и на рабочих лопатках. В зависимости от типа ступени отношение скоростей  выбирается обычно в интервале: 0,4…0,9.

выбирается обычно в интервале: 0,4…0,9.

При высокой начальной температура газа и большой степени понижения давления в ступени[1][1] скорость с1 истечения газа из сопел также получается большой. В этом случае, чтобы выдержать необходимое отношение  , требуется иметь большую окружную скорость рабочего колеса.

, требуется иметь большую окружную скорость рабочего колеса.

Степенью понижения давления в ступени называется отношение давления перед ступенью к давлению за ней

оказаться недопустимей по соображениям прочности рабочих лопаток или диска турбины. В таких случаях турбины выполняются многоступенчатыми. Схема многоступенчатой турбины показана на рис. 4.3.

| Рис. 4.3. Схема многоступенчатой турбины: 1-подшипники; 2-концевые уплотнения; 3-входной патрубок; 4-корпус; 5-направляющие лопатки; 6-рабочие лопатки; 7-ротор; 8-выходной патрубок турбины |

Турбина состоит из ряда последовательно расположенных отдельных ступеней, в которых происходит постепенное расширение газа. Падение давления, приходящееся на каждую ступень, а, следовательно, и скорость с1 в каждой ступени такой турбины, меньше, чем в одноступенчатой. Число ступеней может быть выбрано таким, чтобы при заданной окружной скорости и было получено желаемое отношение  .

.

ТУРБИНА НК-16СТ

Турбина газогенератора.

Турбина (рис. 4.4.) предназначена для преобразования энергии газа в мощность на валу. Турбина - двухкаскадная, двухступенчатая, осевая, реактивная, охлаждаемая.

Первый каскад - турбина высокого давления (турбина ВД).

Второй каскад - турбина низкого давления (турбина НД).

Турбина газогенератора включает в себя следующие узлы:

- ротор турбины ВД;

- ротор турбины НД;

- статор;

- заднюю опору.

Рис. 4.4. Турбина газогенератора

Опорами роторов турбин ВД и НД являются средняя и задняя опора двигателя.

Ротор турбины высокого давления.

Ротор турбины ВД (рис. 4.5.) включает в себя следующие основные элементы:

- диск 3 I ступени турбины;

- вал 1;

- лабиринтное кольцо 5.

Диск соединен с валом стяжными болтами 6. Центрирование осуществляется по буртику на диске и по лапам на вале. Крутящий момент с диска на вал передается втулками 7. Передним фланцем вал крепится призонным болтом к ротору компрессора ВД. Крутящий момент на вал компрессора ВД передается через призонные болты.

Конструкция ротора турбины ВД.

Рабочие лопатки 2 диска I ступени - неохлаждаемые, литые, крепятся в диске замками типа "елочка" и фиксируются от осевого перемещения контровками.

Для уменьшения утечек газа через радиальный зазор на бандажных полках лопаток выполнены гребешки лабиринтного уплотнения.

На периферийной части обода диска выполнены замки типа "елочка" для крепления рабочих лопаток. На хвостовике диска выполнены гребешки лабиринтного уплотнения и расположена внутренняя обойма подшипника ротора. От осевого перемещения внутренняя обойма фиксируется гайкой-лабиринтом 8.

Лабиринтное кольцо 5 центрируется по буртику и крепится к фланцу диска стяжными болтами, соединяющими диск с валом.

С передней стороны диска крепится дефлектор 4 - тонкостенный, дисковой конструкции, центрирующийся по цилиндрическим выступам у ступицы диска. Дефлектор стягивается с диском шестью болтами.

Выступы у обода диска обеспечивают торцевой натяг над замковой частью диска и лопаток для обеспечения герметичности воздухоподводящей полости.

| Рис. 4.5. Конструкция ротора турбины ВД. 1 – Вал 2 – Лопатка 3 – Диск 4 – Дефлектор 5 – Лабиринтное кольцо 6 – Болт 7 – Втулка 8 – Гайка-лабиринт 9 – Внутренняя обойма подшипника 10 – Балансировочный болт 11 – Втулка |

Ротор турбины низкого давления.

Ротор турбины НД (рис. 4.6.) включает в себя:

- вал 1;

- диск 10 II ступени;

- диск 12 III ступени;

- лабиринтное кольцо 13.

Диск II ступени и диск III ступени, вал 1 и лабиринтное кольцо 13 соединяются между собой стяжными болтами 7 и центрируются по буртикам. Крутящий момент с диска II ступени на вал передается втулками 11.

Осевая фиксация роторов компрессора и турбины НД выполнена специальным стяжным устройством, установленным на заднем вале ротора компрессора НД. Крутящий момент от ротора турбины НД на задний вал компрессора НД передается шлицами, выполненными на переднем конце вала турбины НД.

Вал 1 представляет собой полый стержень, на заднем конце которого установлены лабиринтная крышка 2, форсунка 18, гайки 3 и 6 с экранами, втулка 16 с запрессованной наружной обоймой подшипника 15 ротора турбины НД. Под фланцем крепления дисков турбины установлена наружная обойма подшипника ротора турбины ВД. Внутри вала расположена крышка 17 для подвода масла к подшипнику.

На диске II ступени закреплены рабочие лопатки 9.

Лопатки 9 - штампованные, имеют удлиненные ножки и бандажные полки и крепятся в диске замками типа "елочка". От осевого перемещения лопатки фиксируются контровками и боковыми пластинами 8.

Для уменьшения утечек газа через радиальный зазор на бандажных полках лопаток выполнены гребешки лабиринтного уплотнения, а удлиненные ножки лопаток закрыты пластинами.

В полости между хвостовиками лопаток для уменьшения утечек газа и теплоотдачи в диске и для демпфирования лопаток поставлены уплотнители, выполненные из жаропрочной фольги в форме коробочек. Коробочки наполняются теплоизоляционным материалом.

На периферийной части обода диска выполнены замки типа "елочка" для крепления рабочих лопаток.

Диск III ступени на периферийной части обода имеет лабиринтные гребешки, которые создают разгрузочную полость для уменьшения осевой нагрузки на шариковый подшипник средней опоры.

Лабиринтное кольцо 13 центрируется по буртику и крепится к диску III ступени стяжными болтами 7, соединяющими диск II ступени и диск III ступени с валом.

| Рис. 4.6. Конструкция ротора турбины низкого давления. 1 – Вал; 2 – Лабиринтная крышка; 3 – Гайка с экраном 4 – Втулка; 5 – Прокладка 6 – Гайка с экраном; 7 – Болт; 8 – Пластина; 9 – Лопатка II ступени; 10 – Диск II ступени 11 – Втулка; 12 – Диск III ступени; 13 – Лабиринтное кольцо; 14 – Гайка; 15 – Подшипник; 16 – Втулка 17 – Крышка; 18 – Форсунка 19 – Подшипник; 20 – Жиклерное кольцо |

|

Статор турбины.

Статор турбины (рис. 4.7.) включает в себя:

- сопловой аппарат I ступени;

- сопловой аппарат II ступени;

- наружное кольцо 10.

Сопловые аппараты I и II ступеней и наружное кольцо 10 центрируются между собой призонными болтами и соединяются стяжными болтами по фланцам.

Сопловой аппарат I ступени крепится в камере сгорания двумя фланцами. Фланец наружного кольца центрируется с наружным корпусом камеры сгорания призонными болтами и крепится болтами. Фланец внутреннего корпуса соплового аппарата I ступени центрируется с внутренним корпусом камеры сгорания штифтом, а также крепится болтами.

Задним фланцем наружного кольца 10 статор турбины центрируется с задней опорой по призонным болтам и стягивается болтами.

| Рис. 4.7. Конструкция статора турбины: 1 – Внутренний корпус 2 – Сопловая лопатка I ступени 3 – Дефлектор 4 – Втулка 5 – Наружное кольцо I ступени 6 – Промежуточное кольцо 7 – Наружное кольцо II ступени 8 – Заглушка 9 – Вставка 10 – Наружное кольцо 11 – Заглушка 12 – Замковое кольцо 13 – Теплоизоляционный мат 14 – Сопловая лопатка II ступени 15 – Вставка 16 – Теплоизоляционный мат 17 – Внутренне кольцо 18 – Диафрагма 19 – Лабиринтное кольцо 20 – Вставка 21 – Внутреннее кольцо |

|

Сопловой аппарат I ступени.

Сопловой аппарат I ступени конструктивно представляет собой следующее:

Лопатки 2 соплового аппарата - литые, пустотелые, охлаждаемые, имеют наружные и внутренние полки. Пазами на внутренней полке лопатки устанавливаются на шлицы внутреннего корпуса 1. От перемещения в осевом направлении лопатки фиксируются буртиками в наружном 5 и промежуточном 6 кольцах, от перемещения в радиальном направлении - шлицами промежуточного кольца.

Во внутреннюю полость I ступени установлен дефлектор 3.

В наружную полку лопатки сверху вставляется крышка с отверстием. На боковых торцах наружных и внутренних полок лопаток имеются прорези, в которых монтируются пластины, устраняющие перетекание газа из тракта в щели между лопаток.

На наружном кольце установлены втулки 4 для подвода воздуха на охлаждение сопловых лопаток.

В промежуточном кольце 6 установлены металлокерамические вставки 15, обеспечивающие радиальное уплотнение по гребешкам бандажных полок рабочих лопаток колеса I ступени турбины.

Внутренний корпус 1 соплового аппарата - сварной. Он состоит из внутреннего кольца, конуса, фланца и козырька. Козырек прикреплен к внутреннему кольцу 21.

Сопловой аппарат II ступени.

Сопловой аппарат II ступени конструктивно представляет собой следующее:

Лопатки 14 соплового аппарата - литые, пустотелые, неохлаждаемые и имеют наружную и внутреннюю полки, объединяющие по две лопатки в секцию и цапфу. Передней частью верхней полки секции устанавливаются в паз наружного кольца 7, а задней - зажимаются замковым кольцом 12. Цапфами секции устанавливаются в прорези внутреннего корпуса, одновременно центрируя его.

По боковым тоцам наружных и внутренних полок секций имеются пазы, в которые устанавливаются пластины, устраняющие перетекание газа из тракта в щели между полками секций сопловых лопаток.

В наружном кольце установлены сотовые паяные вставки 9 и теплоизоляционный мат 13, служащий для устранения перетекания газа над наружными полками секций сопловых лопаток II ступени. Сотовые вставки обеспечивают радиальное уплотнение по гребешкам лабиринтного кольца ротора ВД.

Во внутреннем кольце располагается теплоизоляционный мат, устраняющий перетекание газа через щели между цапфами секций и прорезями внутреннего кольца.

На наружном кольце слева сзади (выше горизонтали) расположен смотровой лючок ЛТ1-2. Лючок состоит из корпуса, приклепанного, к наружному кольцу, и заглушки 8. Корпус лючка имеет отверстие и две шпильки. Заглушка устанавливается в отверстие корпуса и крепится двумя самоконтрящимися гайками. На заглушке выполнены внутренний квадрат и резьбовое отверстие.

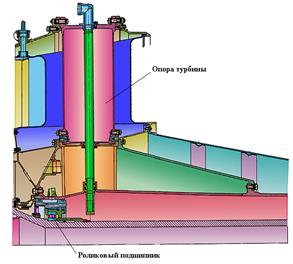

Свободная турбина.

Свободная турбина (СТ) предназначена для преобразования энергии газа, вырабатываемого газогенератором, в мощность на приводном валу. Свободная турбина - одноступенчатая, осевая, реактивная.

Свободная турбина выполнена как отдельный узел (модуль) и при необходимости может быть заменена без замены газогенератора.

Свободная турбина состоит из следующих основных узлов:

- соплового аппарата;

- ротора турбины;

- опоры турбины.

Двумя горизонтально расположенными цапфами на корпусе опоры свободной турбины и двумя подвижными цапфами в силовой проставке свободная турбина крепится к своей раме.

Для предотвращения поперечного смещения в нижней точке опоры турбины установлен фиксатор.

Подвод газа от газогенератора к свободной турбине осуществляется через переходное устройство, являющееся корпусной частью соплового аппарата. Основным силовым элементом свободной турбины является опора турбины. Вал ротора СТ опирается на два роликовых подшипника (передний и задний).

Осевые силы, действующие на ротор турбины, воспринимаются шариковым подшипником, установленным в корпусе заднего подшипника.

Свободная турбина приводит во вращение ротор нагнетателя ГПА. Энергия газа на лопатках соплового аппарата и рабочего колеса преобразуется в крутящий момент на валу ротора.

Крутящий момент передается ротору нагнетателя от полумуфты, расположенной на конце ротора СТ, на ответную гибкую щеку муфты приводного вала.

Сопловой аппарат.

|

|

Рис. 4.8. Общий вид турбины

Основными элементами соплового аппарата свободной турбины являются:

- наружный корпус 6;

- внутренний корпус 4;

- сопловые лопатки 11;

- наружное кольцо 8;

- козырек 10;

- сегменты 9 уплотнения;

- заглушки лючков осмотра;

- кронштейны с пружинами;

- плавающие кольца 1 и 5.

Сопловой аппарат со стороны выхода фланцем наружного кольца жестко соединяется с опорой свободной турбины, со стороны входа имеет подвижное телескопическое соединение с опорой газогенератора по наружному и внутреннему фланцам.

Наружный и внутренний корпуса образуют плавный канал, служащий для подачи рабочего тела от газогенератора на вход свободной турбины.

Стыковка соплового аппарата с фланцами газогенератора осуществляется следующим образом.

У передних фланцев наружного и внутреннего корпусов устанавливаются плавающие кольца 1 и 5, обеспечивающие телескопическое соединение с газогенератором.

Рис. 4.9. Общий вид турбины (продолжение)

Концентричность плавающих колец обеспечивается пружинами, установленными в три кронштейна, равнорасположенные по окружности.

Кронштейны крепятся к переднему фланцу внутреннего корпуса болтами и самоконтрящимися гайками.

Кронштейны крепятся к переднему фланцу внутреннего корпуса болтами и самоконтрящимися гайками.

Рис. 4.10. Конструкция соплового аппарата:

1 – Плавающие кольца; 2 – Пружины; 3 – Кронштейны; 4 – Внутренний корпус

5 – Плавающие кольца; 6 – Наружный корпус; 7 – Заглушка; 8 – Наружное кольцо

9 – Сегмент уплотнения; 10 – Козырек; 11 – Сопловая лопатка;

12 – Элемент уплотнения; 13 – Диафрагма

Наружный корпус.

Наружный корпус 6 – сварной конструкции, состоит из переднего фланца, конуса и заднего фланца. На корпусе приклепано семь фланцев для осмотра входных кромок рабочих и сопловых лопаток свободной турбины.

Внутренний корпус.

Внутренний корпус 4 - сварной конструкции, состоит из переднего фланца, конуса, кольца с отверстиями под цапфы сопловых лопаток и сварной диафрагмы. В кольце внутреннего корпуса выполнены две кольцевые проточки, в которые устанавливаются уплотнительные элементы.

Сопловые лопатки.

Сопловые лопатки 11 - литые, пустотелые. Сопловые лопатки в наружном корпусе центрируются буртиками, выполненными на наружных полках лопаток, а во внутреннем корпусе - цапфой, выполненной на нижней полке лопатки.

Сегменты уплотнения.

Сегменты уплотнения с припаянными сотами устанавливаются в наружное кольцо 8, а с выхода входят в кольцевую канавку козырька 10. Сегменты с сотовыми элементами обеспечивают минимальный радиальный зазор между ротором и статором свободной турбины.

Ротор турбины.

Ротор турбины (рис. 4.11.) включает в себя:

- колесо турбины (диск 7, лопатки 2, контровки 4 лопаток, пластины 1 и 3);

- вал (вал 29, лабиринты 9 и 10, гайка-лабиринт 15);

- стяжные болты 12;

- шестерню 17;

- гайку 18;

- дистанционное кольцо 33;

- отражатель 31;

- лабиринтную втулку 30;

- гайку 20;

- полумуфту 21;

- гайку 26;

- втулку 28.

Колесо соединяется с валом стяжными болтами 12. Центрирование осуществляется по выносному буртику на диске и пояску на валу. Крутящий момент передается с колеса на вал втулками 11.

Колесо турбины.

Колесо турбины представляет собой диск, на котором крепятся лопатки.

Рабочие лопатки 2 колеса - литые, неохлаждаемые. Лопатки крепятся в диске замками типа "елочка" и фиксируются от осевого перемещения контровками 4 и боковыми пластинами 1 и 3.

Рабочие лопатки на периферийной части имеют бандажные полки. Бандажные полки, стыкуясь между собой контактными поверхностями, при сборке лопаток в колесо образуют кольцевой бандаж. Для уменьшения утечек газа через радиальный зазор на бандажных полках лопаток выполнены гребешки лабиринтного уплотнения. На контактные поверхности бандажных полок лопаток напаяны износостойкие пластины.

| Рис. 4.11. Конструкция ротора турбины 1,3 – Пластины; 2 – Лопатка турбины; 4,6,13,19,22,25 – Контровки 5,23 – Балансировочные сегменты; 7 – Диск; 8,12,24,27 – Болты 9,10 – Лабиринты; 11,28 – Втулки; 14,18,20,26 – Гайки; 15 – Гайка-лабиринт 16,34 – Внутренние кольца роликового подшипника; 17 – Шестерня; 21 – Полумуфта; 29 – Вал; 30 – Лабиринтная втулка; 31 – Отражатель; 32 – Внутреннее кольцо шарикового подшипника; 33 – Дистанционное кольцо |

|

Вал ротора.

Вал ротора представляет собой полый стержень, на котором монтируются детали.

К фланцу вала крепятся болтами лабиринты 9 и 10. На валу установлена гайка-лабиринт 15.

Лабиринт 9 вала вместе с крышкой лабиринта с одной стороны и гайка-лабиринт 15 с крышкой лабиринта с другой стороны образуют переднюю межлабиринтную полость наддува. Лабиринт 10 вала ограничивает полость для разгрузки подшипника от осевых сил.

На валу установлена шестерня 17, которая передает вращение на привод коробки СТ.

В хвостовой части вала установлены внутренние кольца роликового и шарикового подшипников, разделенные дистанционным кольцом 33.

Внутреннее кольцо шарикового подшипника - разъемное. Кольца подшипников совместно с отражателем 31 и лабиринтной втулкой 30 затянуты гайкой 20.

Лабиринтная втулка с крышками лабиринтов с выходной стороны образуют заднюю межлабиринтную полость наддува.

Внутри вала в хвостовой его части установлена втулка 28 для крепления стяжного валика муфты привода.

На хвостовике вала свободной турбины установлена полумуфта 21, шлицы которой входят в зацепление с наружными шлицами вала. Во фланце полумуфты запрессованы тридцать болтов для крепления гибкой щеки муфты привода.

Опора турбины.

Опора свободной турбины (рис. 4.12. ) условно разделяется на две основные конструктивные части - силовую и трактовую.

По цилиндрическим поверхностям наружного кольца 9 и проставки 22 свободная турбина стыкуется с выхлопным устройством.

На наружной проставке приклепан лючок осмотра рабочих лопаток свободной турбины.

Внутри силовых стоек опоры проходят:

- трубопровод суфлирования масляной полости СТ;

- трубопровод слива масла из масляной полости СТ;

- трубопровод подвода масла к подшипникам СТ;

- трубопровод наддува лабиринтных уплотнений СТ;

- трубопровод подвода масла на смазку привода коробки и рессора привода;

- канал подвода воздуха в разгрузочную полость СТ.

На корпусе маслополости опоры установлен привод коробки приводов СТ, который служит для передачи вращения с вала СТ на рессору. От рессоры вращение передается на коробку приводов СТ, которая устанавливается на фланец стойки опоры.

4.12. Конструкция опоры турбины:

1 – Диафрагма; 2,5,11,22 – Проставки; 3 – Передняя стенка; 4 – Выходной корпус

6 – Наружный корпус; 7 – Стойка; 8 – Суфлирующая труба; 9 – Наружное кольцо

10 – Внутренний корпус; 12 – Задняя стенка; 13 – Корпус маслополости

14 – Кожух; 15,23 – Корпуса подшипников; 16,21,26 – Форсунки

17,25 – Гайки; 18,19,20 – Крышки лабиринтов; 24 – Крышка

Привод коробки и приводов.

Конструкция привода коробки приводов показан ан рис. 4.13.

На корпусе маслополости 7 опоры установлен привод 5 коробки приводов СТ, который служит для передачи вращения с вала СТ на рессору 2. От рессоры вращение передается на коробку приводов СТ, которая устанавливается на фланец стойки 3 опоры.

Рис. 4.13. Конструкция привода коробки приводов:

1 – Труба слива масла; 2 – Рессора

3 – Стойка; 4 – Уплотнительное кольцо

5 – Привод; 6 – Уплотнительное кольцо

7 – Корпус маслополости

Рис. 4.13. Конструкция привода коробки приводов:

1 – Труба слива масла; 2 – Рессора

3 – Стойка; 4 – Уплотнительное кольцо

5 – Привод; 6 – Уплотнительное кольцо

7 – Корпус маслополости

|  Рис. 4.14. Конструкция канала подвода воздуха в разгрузочную полость СТ:

1 – Стойка; 2 – Тройник; 3 – Гайка

4 – Патрубок; 5 – Уплотнительное кольцо

6 – Передняя стенка

Рис. 4.14. Конструкция канала подвода воздуха в разгрузочную полость СТ:

1 – Стойка; 2 – Тройник; 3 – Гайка

4 – Патрубок; 5 – Уплотнительное кольцо

6 – Передняя стенка

|

Силовая часть.

В силовую схему опоры входят:

- наружный корпус 6;

- шесть радиальных силовых стоек 7;

- внутренний корпус 10;

- передняя стенка 3;

- задняя стенка 12;

- корпус 13 маслополости;

- корпуса 15, 23 переднего и заднего подшипников;

- наружная проставка;

- цапфы 28 подвески СТ к раме;

- фиксатор 29, ограничивающий поперечные перемещения СТ.

Наружные кольца переднего и заднего роликоподшипников устанавливаются по посадкам в гнезда форсунок и крепятся специальными гайками.

Силовые стойки жестко фиксируются в наружном и внутреннем корпусах штифтами и закрепляются болтами.

Цапфы подвески крепятся к наружному корпусу штифтами и болтами, фиксатор - призонными болтами.

Центровка корпусов, входящих в силовую схему, осуществляется посадочными буртиками (крепление болтовое). Корпуса выполнены в виде сварных конструкций.

Трактовая часть.

Трактовая часть опоры образована внутренней и наружной обечайками выходного корпуса 4. Корпус - цельносваренный с шестью ребрами-обтекателями силовых стоек опоры. Задние фланцы корпуса могут перемещаться в зацепах при тепловых расширениях.

Связь между силовой и трактовой частями опоры осуществляется через наружную проставку 5, наружное кольцо 9, переднюю проставку 2 и диафрагму 1, заднюю проставку 11.

Опора свободной турбины - силовой узел, воспринимающий радиальные нагрузки от веса дисбаланса ротора, от веса соплового аппарата и оболочек СТ, осевые усилия от газодинамических сил, действующих на ротор СТ, а также крутящий момент от соплового аппарата СТ.

Трактовая часть опоры обеспе чивает отвод отработанного в турбине газа к выхлопному устройству.

Крышки лабиринтов опоры 18, 19, 20 совместно с лабиринтами вала образуют полость наддува лабиринтных уплотнений. Для устранения износа гребешков лабиринтов вала на крышки нанесен графитовый слой.

Верхняя крышка лабиринтов опоры совместно с гребешками диска ограничивает разгрузочную полость турбины СТ.Для уменьшения износа гребешков диска уплотнительная поверхность крышек выполнена сотовой.

Дата добавления: 2020-12-11; просмотров: 1382;