Винтовые и центробежные холодильные компрессоры

Винтовые компрессоры стали применять в холодильной технике сравнительно недавно, но, тем не менее, они прочно вписались в промежуточный по холодопроизводительности диапазон между поршневыми и центробежными компрессорами, и постепенно этот диапазон расширяется.

Главные достоинства винтовых компрессоров - высокая надежность из-за отсутствия клапанов, компактность, слабая вибрация. Именно эти показатели обусловили внедрение винтовых компрессоров первоначально в судовых холодильных установках. Лишь позднее они получили широкое распространение в стационарных холодильных установках.

Винтовые компрессоры относятся к компрессорам объемного типа. Повышение давления газа (паров хладагента) происходит в результате уменьшения объема рабочей полости - замкнутого пространства между рабочими органами и корпусом.

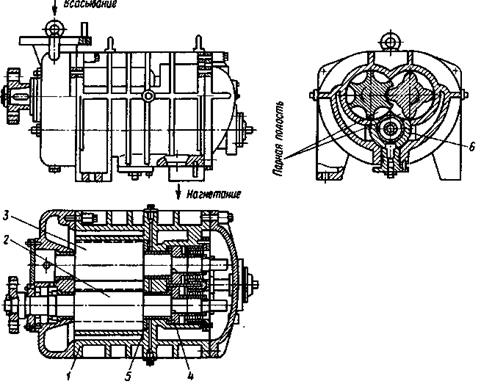

Рабочими органами служит один - три ротора с нарезанными на них винтовыми зубьями. В холодильных машинах используют преимущественно двухроторные компрессоры (рис. 21). Один ротор - ведущий, другой - ведомый. Они сцеплены друг с другом как косозубые шестерни.

|

Число зубьев может быть различным. Самый распространенный вариант - четыре зуба на ведущем роторе и шесть на ведомом (иногда компрессоры модифицируют, превращая шестизубый ротор в ведущий, в этом случае производительность и мощность компрессора увеличиваются примерно в полтора раза).

Зубья имеют специальный, рассчитанный на ЭВМ, профиль, который обеспечивает полное заполнение выступом четырехзубого ротора впадины шестизубого, причем теоретически без какого-либо зазора. Однако практически это невозможно и из-за ограниченной точности станков и изменения размеров при колебаниях температуры в процессе работы. Поэтому роторы (и корпус) обрабатывают так, чтобы при комнатной температуре между ними оставались зазоры, которые, несмотря на их уменьшение при повышении температуры до максимальной рабочей, не позволили бы сопрягающимся деталям соприкоснуться

Снизить утечки газа, кроме уменьшения зазоров (что возможно лишь до определенного предела), можно увеличением частоты вращения роторов (процесс сжатия происходит быстрее и, значит, меньшее количество газа утекает за это время через зазор) и заполнением зазоров смазочным маслом. Последний способ особенно эффективен, так как принудительно подаваемое в значительном количестве масло не только уплотняет зазоры, но и существенно охлаждает сжимаемый газ. Поэтому в холодильной технике применяют исключительно так называемые маслозаполненные винтовые компрессоры. Хотя и имеются конструкции, в которых попадание масла в рабочую полость исключено, однако их преимущества не могут перевесить достоинств маслозаполненных компрессоров.

В левой верхней части корпуса имеется окно всасывания - спрофилированное отверстие, через которое газ свободно заполняет пространство, образованное выемками в теле роторов. При повороте роторов кромки окна всасывания перекрываются торцами зубьев, и газ оказывается в замкнутом объеме. Затем происходит процесс переноса газа из левой стороны корпуса в правую до тех пор, пока выступ одного ротора не начнет входить во впадину другого. С этого момента начинается сжатие газа в результате уменьшения объема так называемой парной полости, находящейся между зубьями роторов и корпусом. Сжатие заканчивается в момент, когда правые торцы зубьев достигают кромок окна нагнетания в нижней правой части корпуса. Сжатый газ через окно нагнетания поступает в нагнетательный патрубок.

Степень сжатия газа (отношение давлений в начале и конце этого процесса) жестко задана геометрией винтового компрессора, т.е. соотношением размеров корпуса, роторов, профилей, зубьев. Она называется внутренней (или геометрической) степенью сжатия и обычно вносится в паспорт компрессора.

Внутреннюю степень сжатия в винтовых компрессорах можно ступенчато изменять, устанавливая разные проставки с различными окнами нагнетания, но делают эти лишь во время сборки. После сборки при эксплуатации компрессора внутренняя степень сжатия остаётся неизменной. В отечественных винтовых компрессорах обычно используют стандартные внутренние степени сжатия 2,6; 4,0 или 5,0.

Наибольшей энергетической эффективностью винтовой компрессор обладает в том случае, когда внутренняя степень сжатия совпадает с внешней, т.е. когда давление в парной полости в момент ее соединения с нагнетательным патрубком равно давлению в последнем. Это бывает далеко не всегда, так как давление в нагнетательном патрубке (давление конденсации) зависит от внешних факторов (температуры воды или воздуха, охлаждающих конденсатор, температуры кипения в испарителе). При несовпадении внутренней и внешней степеней сжатия возникают потери, ухудшающие показатели компрессора.

В последние годы за рубежом появились винтовые компрессоры с изменяемой внутренней степенью сжатия. Работа такого компрессора с помощью специальной автоматической системы подстраивается к изменению внешних условий.

При вращении роторов возникают значительные силы, действующие в направлении их осей и существенно осложняющие работу подшипников. Чтобы воспрепятствовать этому применяют разгрузочные поршни. Действие их основано на том, что разность давлений, подведенных к противоположным сторонам поршней, создает силы, направленные навстречу осевым силам.

Производительность винтового компрессора регулируется с помощью золотника - подвижной нижней части корпуса, находящейся между роторами. Она может двигаться в осевом направлении, скользя в направляющих. Пока золотник не сдвинут (на рис. 1 его левый торец совпадает с левыми торцами роторов), компрессор работает на полную производительность. Если золотник сдвинуть несколько вправо, то образование парной полости (замыкание ее объема) в начальный момент окажется невозможным, так как газ перетекает на сторону всасывания через образовавшуюся в нижней части корпуса пустоту. Замыкание объема парной полости произойдет несколько позднее, когда кромки зубьев роторов достигнут нового положения торца сдвинутого золотника. Поэтому объем сжимаемого газа, поместившегося в парной полости, будет несколько меньше исходного и, следовательно, несколько уменьшится производительностькомпрессора. При дальнейшем движении золотника вправо производительность будет продолжать уменьшаться. Таким образом, происходит ее плавное регулирование. Движение золотника осуществляется автоматически с помощью гидравлического, электрического или иного типа привода.

С маслозаполненным винтовым холодильным компрессором компонуется в виде агрегата специальная масляная система, занимающая больший объем, чем сам компрессор. Масло в строго определенном рассчитанном количестве подается в корпус компрессора принудительно масляным насосом, как правило, с индивидуальным электроприводом. После компрессора располагаются маслоотделитель (даже во фреоновых винтовых агрегатах) и затем маслоохладитель, отводящий теплоту, которую масло получило от сжатого газа в корпусе компрессора. В состав масляной системы входят также фильтры грубой и тонкой очистки, трубопроводная арматура, измерительные приборы.

Так же как и у поршневых компрессоров, для привода винтовых служит внешний либо встроенный в корпус электродвигатель. В последнем случае, в отличие от поршневых бессальниковых компрессоров, электродвигатель чаще всего охлаждается не всасываемым, а нагнетаемым газом, который нагревается гораздо слабее, чем в поршневых компрессорах, благодаря интенсивному охлаждению маслом. При этом из-за отсутствия перегрева на всасывании производительность компрессора увеличивается.

Дата добавления: 2020-12-11; просмотров: 658;