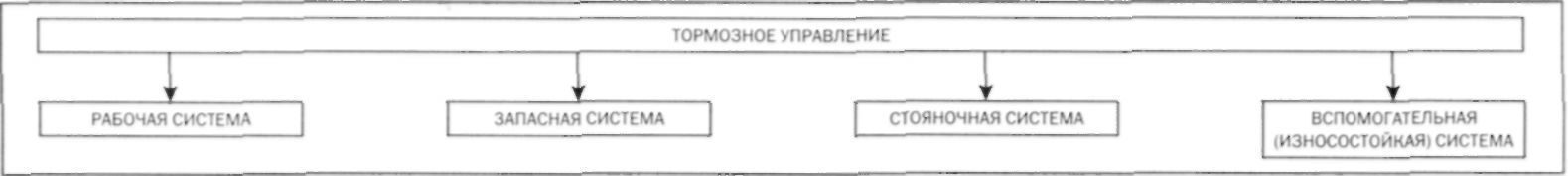

ТИПЫ ТОРМОЗНЫХ СИСТЕМ. КЛАССИФИКАЦИЯ

Каждое транспортное средство, от самых малых автомобилей весом 400-450 кг и до больших карьерных самосвалов или автопоездов весом 500-600 т, должно быть обо рудовано рабочей, запасной и стояночной тормозными системами. Рабочая (основная) тормозная система обеспечивает уменьшение скорости движения вплоть до полной ос тановки автомобиля, запасная тормозная система — остановку автомобиля в случае выхода из строя рабочей тормозной системы, а стояночная тормозная — удержание ос тановленного автомобиля на месте, неограниченно длительное время. Помимо этих систем на грузовых автомобилях весом более 16 т и на больших междугородных автобусах обязательно применение четвертой тормозной системы — вспомога тельной (противоизносной).Совокупность всех тормозных систем называют систе мой тормозного управления. Допускается не оборудовать тормозным управлением при цепы весом менее 750 кг. На рис. 6.1 показана схема системы тормозного управления автомобиля.

К тормозному управлению предъявляются повышенные требования, т. к. оно является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тор мозным системам автотранспортных средств установлены в нескольких российских и меж дународных нормативных документах. Основными из них являются ГОСТ Р 41.13-99 (так на зываемые Правила № 13 Европейской Экономической Комиссии ООН), ГОСТ Р 41.13Н-99.

Рис. 6.1. Схема системы тормозного управления

ГОСТ Р 51709-2001, ГОСТ 4364-88, ОСТ 37.001.067-86. Большая часть этих документов устанавливает требования к эффективности тормозов новых автомобилей. В ГОСТ Р 51709-2001 указывается, каким требованиям должны отвечать тормозные системы автомобилей в эксплуатации. Тормозные требования к ним менее жесткие, чем к новым автомо билям.

В техническом плане требования к тормозным системам следующие:

— обеспечение минимального тормозного пути, максимального установившегося замедле ния или тормозной силы на колесах;

— удержание транспортного средства на уклоне определенной величины на стоянке;

— сохранение устойчивости при торможении (критериями устойчивости служат линейное отклонение, угловое отклонение, угол складывания автопоезда);

— стабильность тормозных свойств при неоднократных торможениях, при которых происхо дит разогрев тормозных механизмов;

— минимальное время срабатывания тормозного привода;

— следящее действие тормозного привода, т. е. пропорциональность между усилием на пе дали (рычаге) и тормозным моментом на колесе;

— малая работа управления тормозными системами (усилие на тормозной педали, в зави симости от назначения автотранспортного средства, должно быть не более 500-700 Н; ход тормозной педали 80-180 мм);

— поддержание установившейся скорости при движении на затяжном спуске (для вспомо гательной тормозной системы);

— отсутствие полного блокирования (юза) колес;

— неравномерность действия тормозов левого и правого колес одной оси не должна пре вышать определенной величины;

— отсутствие раздражающих органолептических явлений при торможении (скрип, неприят ный запах);

— повышенная надежность всех элементов тормозных систем, основные элементы которых не должны выходить из строя на протяжении гарантированного ресурса.

Должна быть также предусмотрена сигнализация, оповещающая водителя о неисправно стях в системе тормозного управления.

Рабочая тормозная система автомобиля обычно приводится в действие ножной тор мозной педалью. На автомобилях, специально предназначенных для управления водите лями-инвалидами без обеих ног, рабочая тормозная система приводится в действие рукой от специального рычага, закрепленного на руле. На прицепах и полуприцепах рабочая си стема приводится в действие по гидравлическому, пневматическому или электрическому сигналу, поступающему от тормозной системы автомобиля-тягача в момент начала его тор можения. Существуют также тормозные системы прицепов, в которых рабочая система на чинает срабатывать вследствие набегания (накатывания) прицепа на тормозящий тягач, при котором возникает сила сжатия в сцепке. Такая тормозная система прицепа называ ется тормозом наката.

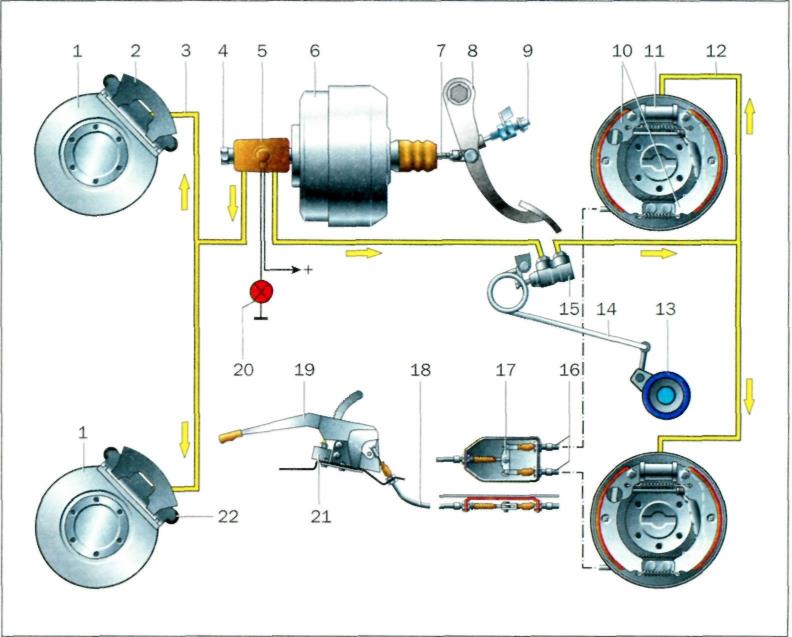

Рабочая тормозная система, как и стояночная и запасная, состоит из тормозных меха низмов и тормозного привода. На легковых автомобилях, малотоннажных грузовых автомоби лях и микроавтобусах, применяют усилитель тормозов, а также другие устройства, повышающие эффективность тормозных систем и устойчивость при торможении. Многие автотранспорт ные средства имеют антиблокировочную систему тормозов (АБС), входящую в состав тор мозного привода (рис. 6.2).

При нажатии тормозной педали увеличивается давление жидкости в тормозном приводе, в том числе в тормозных цилиндрах колесных тормозных механизмов. Срабатывание тормозных механизмов приводит к замедлению вращения колес и появлению тормозных сил в точке контакта шин с дорогой.

Рис. 6.2. Принципиальная схема рабочей тормозной системы автомобиля:1 — тормоз ной диск; 2 — скоба тормозного механизма передних колес; 3 — передний контур; 4 — глав ный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (централь ный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормоз ная колодка передних колес

Запасная тормозная системадолжна использоваться при отказе или неисправности рабочей тормозной системы. Она может быть менее эффективной, чем рабочая тормозная система. При этом считается, что в рабочей системе одновременно может произойти отказ не более чем одного элемента тормозного привода или механизма. В случае отсутствия на автомобиле специальной автономной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (например, один из контуров тор мозного привода рабочей тормозной системы с соответствующими тормозными механизмами) или стояночная тормозная система. Важное требование к запасной тормозной системе — наличие следящего действия, т. е. пропорциональности между усилием на педали (рычаге) и тормозным моментом на колесах автомобиля. По этому требованию стояночная тормозная система большинства легковых автомобилей (управляемая рычагом) не может быть призна на в качестве запасной тормозной системы.

На прицепных транспортных средствах наличие запасной тормозной системы не требуется. Считается, что торможение автопоезда при отказе рабочей системы прицепа будет обеспечи ваться исправной рабочей тормозной системой тягача. В то же время рабочая тормозная сис тема прицепа всегда проектируется с таким расчетом, чтобы в случае отрыва прицепа от тяга ча осуществлялось аварийное полное экстренное торможение прицепа с эффективностью, не менее чем предусмотрено для запасной тормозной системы автомобиля. К легким прицепам категорий 01 и 02, оборудованным тормозом наката, требование аварийного торможения не предъявляется, однако они должны быть снабжены страховочной цепью или тросом, соеди няющим прицеп с автомобилем и обеспечивающим некое остаточное управление прицепом после его отрыва от тягача.

Стояночная тормозная система обычно приводится в действие от рычага (рукоятки) рукой водителя. Иногда стояночная система приводится в действие ногой от специальной педали. Удержание транспортного средства на уклоне должно производиться как на участке подъема так и участка спуска дороги. Стояночная система должна удерживать автомобиль или прицеп (полуприцеп) на уклоне определенной величины неограниченно долгое время. В связи с этим использование, например, гидравлики или пневматики в тормозных механизмах стояночной системы невозможно из-за опасности утечки жидкости или воздуха с течением времени. При вод тормозных механизмов стояночной системы у современных транспортных средств может быть механическим, от рычага (педали) через тросы (тяги) и рычаги, электрическим, пневма тическим и т. д.

Для обеспечения тормозной эффективности достаточно использовать тормозные ме ханизмы наиболее нагруженной оси или нескольких осей транспортного средства. Обыч но для этой цели используют заднюю ось или заднюю тележку грузового автомобиля или автобуса, заднюю ось или две задние оси соответственно двух- или трехосного полупри цепа. На легковых автомобилях и прицепах нагрузка на переднюю и заднюю оси распре деляется почти одинаково. Поэтому у них стояночная система обычно выполнена с ис пользованием задних, неуправляемых колес, что конструктивно несколько проще. Хотя принципиально возможна и технически реализована некоторыми фирмами стояночная тормозная система на передних колесах легкового автомобиля (например, некоторые автомобили SAAB).

Вспомогательная тормозная система, ограничивающая скорость движения автомобиля на длительных спусках, выполняется не зависимой от других тормозных систем.

Транспортное средство при движении под уклон начинает постепенно разгоняться, дости гая скорости, опасной с точки зрения водителя для безопасного движения. Водитель притор маживает, используя рабочую тормозную систему, снижая скорость до безопасной. Через некоторое время автомобиль вновь разгоняется и цикл притормаживания повторяется. За путь движения с перевала длиной 5-20 км циклы притормаживания рабочей системой многократно повторяются. Это сопровождается износом шин, тормозных накладок и — самое главное — увеличением температуры тормозных механизмов, в первую очередь тормозных накладок. При разогреве накладок тормозных механизмов снижается коэффици ент трения накладки о тормозной барабан, а следовательно, и тормозная эффективность тормозного механизма. В результате эффективность торможения автомобиля в начале спуска с горы и в конце, при прочих равных условиях, совершенно различная. Резкое ухуд шение тормозных свойств автомобиля с горячими тормозными механизмами может приве сти к дорожно-транспортному происшествию с тяжелыми последствиями.

Поэтому была разработана для тяжелых автомобилей и автопоездов такая тормозная система, которая обеспечивает длительное движение на спуске с небольшой постоянной скоростью без использования (и разогрева) механизмов рабочей тормозной системы. Последние должны оставаться в холодном состоянии и готовности выполнить в любой момент торможение с максимальной эффективностью.

Такой системой является вспомогательная (второе название — износостойкая) тормоз ная система. Вспомогательная система не может снизить скорость автомобиля до нуля. По нормативным документам эффективность вспомогательной тормозной системы считает ся достаточной, если на уклоне в 7 % длиной 7 км скорость автомобиля поддерживается на уровне (30±5) км/ч.

Конструктивно вспомогательная тормозная система выполняется сейчас тремя способа ми: моторный тормоз, гидравлический тормоз-замедлитель и электрический тормоз-замед литель. Следует иметь в виду, что в качестве тормоза-замедлителя на каждом автомобиле можно использовать двигатель, работающий на режиме холостого хода (так называемое торможение двигателем). Тормозной момент, создаваемый в этом случае двигателем, увели чивается при включении низших передач в коробке. Однако тормозной момент, развивае мый двигателем, работающим на холостых оборотах, небольшой и не обеспечивает необхо димого замедления автомобиля большой массы.

Более эффективный моторный тормоз (горный тормоз) представляет собой двигатель ав томобиля, оборудованный дополнительными устройствами выключения подачи топлива и поворота заслонок в выпускном трубопроводе, создающих дополнительное сопротивление. При торможении водитель с помощью пневматического привода поворачивает заслон

ку в трубе глушителя в закрытое положение и перемещает рейку топливного насоса высоко го давления в положение нулевой подачи топлива в двигатель. Вследствие этих действий двигатель автомобиля глушится (но вращение коленчатого вала не прекращается) и стано вится невозможным выпуск воздуха из цилиндров через выпускной тракт. В такте выпуска поршень стремится вытолкнуть воздух через выпускной трубопровод. При этом поршень испытывает сопротивление, многократно сжимая воздух. Следствием этого сопротивления перемещению поршня является замедление вращения коленчатого вала, и, следовательно, передача от него через трансмиссию тормозного момента к ведущим колесам автомобиля.

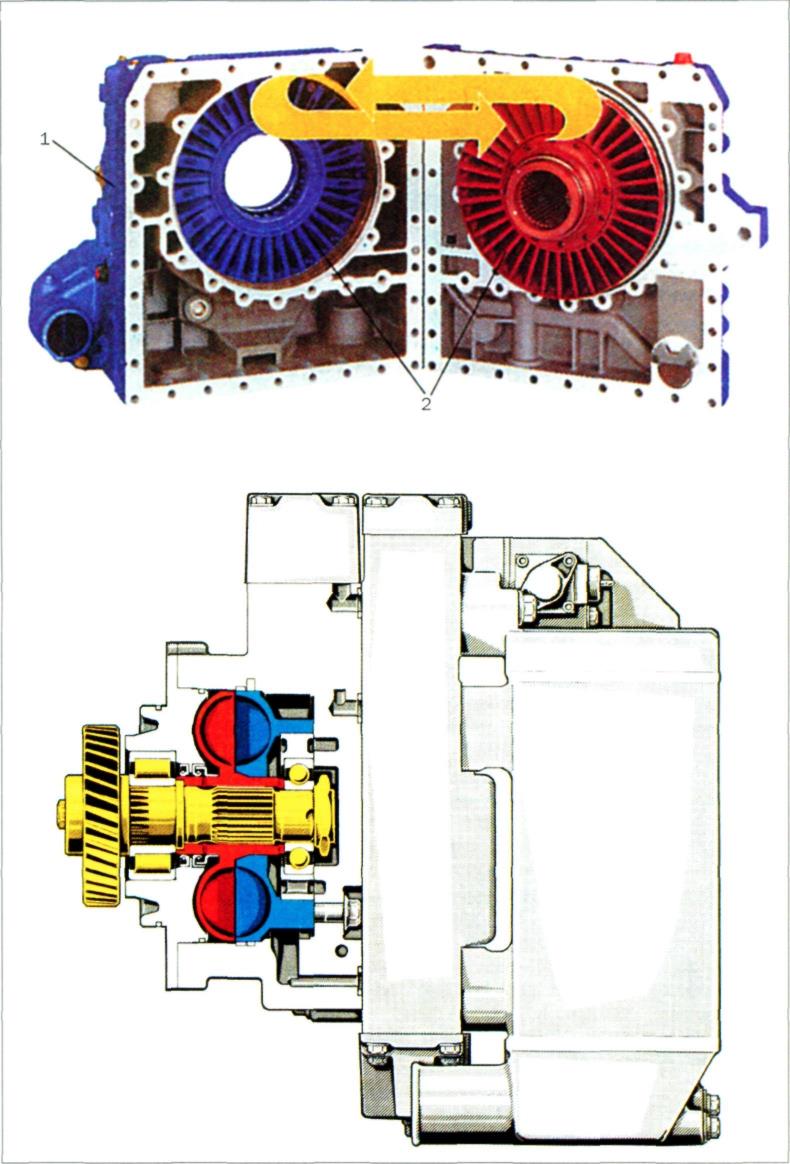

Гидравлический тормоз-замедлитель представляет собой устройство из двух лопастных колес, не связанных жестко друг с другом, но расположенных друг напротив друга на неболь шом расстоянии. Лопастные колеса установлены в отдельном корпусе или встроены в гидро механическую передачу (ГМП). Одно лопастное колесо установлено на вале трансмиссии, на пример на карданном, и вращается вместе с ним, а второе колесо неподвижно и соединено с корпусом тормоза. Для создания сопротивления вращению карданного вала корпус с помо щью специального насоса наполняется маслом. Масло разгоняется лопастями вращаю щегося колеса, перетекает на лопасти неподвижного колеса, где его скорость резко замедляется и затем повторно поступает на лопатки вращающегося колеса. При попадании масла на лопатки быстро вращающегося лопастного колеса вращение последнего за медляется, а образующийся тормозной момент через трансмиссию подводится к ведущим колесам автомобиля. Нагреваемое в корпусе тормоза-замедлителя масло охлаждается в специальном радиаторе. Для выключения тормоза масло удаляют из корпуса. Гидро замедлитель может обеспечить несколько ступеней интенсивности торможения, если уста навливается перед коробкой передач. Чем ниже передача, тем эффективнее происходит торможение.

На рис. 6.3 показан принцип действия гидравлического тормоза-замедлителя.

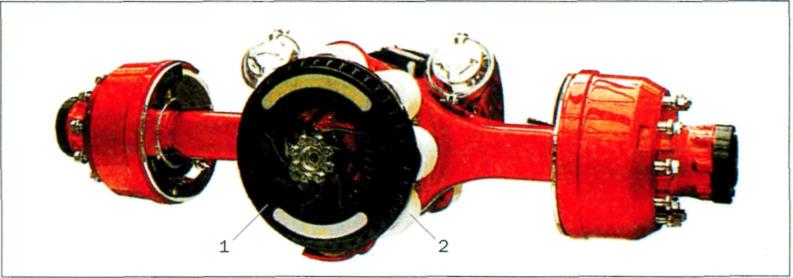

По аналогичному принципу работает и электрический тормоз-замедлитель. На автомоби лях с механической трансмиссией он выполняется в отдельном корпусе. С карданным валом или любым другим валом трансмиссии соединен вращающийся ротор замедлителя, а в кор пусе закреплены неподвижные обмотки статора. При подаче напряжения на обмотки статора возникает магнитное силовое поле, препятствующее свободному вращению ротора. Образу ющийся тормозной момент через трансмиссию подводится к ведущим колесам автомобиля, аналогично гидравлическому тормозу-замедлителю. На рис. 6.4 приведена схема электрическо го тормоза-замедлителя.

Рис. 6.3. Гидравлический тормоз-замедлитель:1— корпус; 2 — лопастное колесо

Рис. 6.4. Электрический тормоз-замедлитель:1 — ротор; 2 — обмотки статора

Также следует отметить, что на прицепах и полуприцепах при необходимости также мо жет устанавливаться тормоз-замедлитель. Он может быть электрического или гидравличес кого типа. Для этого одна из осей конструктивно должна быть выполнена с полуосями, между которыми устанавливается замедлитель. Включение и выключение замедлителя про изводится водителем из кабины тягача.

§35

Дата добавления: 2016-09-06; просмотров: 5984;