ТОРМОЗНЫЕ МЕХАНИЗМЫ

Тормозной механизм предназначен для создания тормозного момента, препятствующего вращению колеса автомобиля или элемента трансмиссии, соединенного с колесом. Наибо лее распространенными тормозными механизмами являются фрикционные, принцип дейст вия которых основан на трении вращающихся деталей о неподвижные. По форме вращаю щихся деталей фрикционные тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

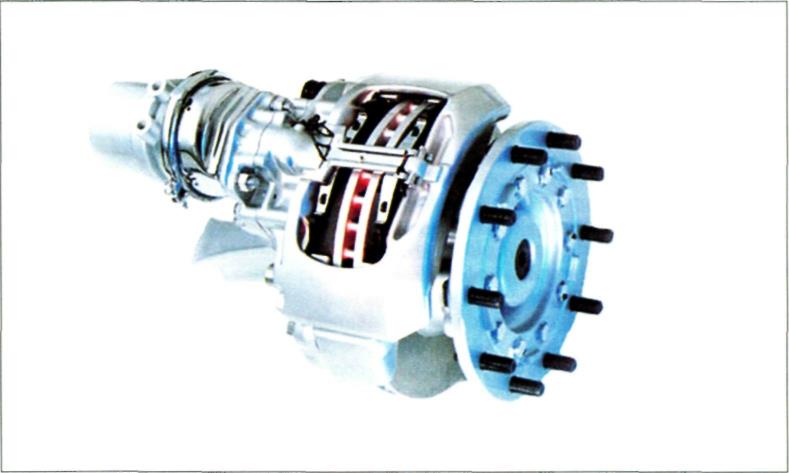

Наиболее распространенное место размещения тормозного механизма — внутри коле са (хотя это и увеличивает неподрессоренные массы), поэтому такие механизмы называют ся колесными. Иногда тормозные механизмы располагаются в трансмиссии автомобиля, например за коробкой передач или раздаточной коробкой, перед главной передачей или на полуосях. Такие механизмы называются трансмиссионными.

Тормозной механизм любого типа должен создавать максимальный тормозной момент, мало зависящий от направления вращения тормозного диска или барабана, замасливания или попадания влаги на фрикционные поверхности, их температуры. Зазор между фрикци онными поверхностями тормоза должен быть минимальным для быстрого срабатывания ме ханизма при торможении. Вследствие изнашивания фрикционной поверхности колодки или ленты зазор в эксплуатации неизбежно увеличивается. Поэтому любой фрикционный тор мозной механизм должен иметь устройство, позволяющее автоматически или вручную вос станавливать первоначальный минимальный зазор.

Наименее распространены в настоящее время на автомобилях ленточные барабанные тормозные механизмы(рис. 6.5). Они состоят из вращающегося барабана и неподвижной ленты. Во время торможения лента прижимается к барабану, создавая тормозной момент.

Рис. 6.5. Ленточный барабанный тормоз ной механизм

Рис. 6.5. Ленточный барабанный тормоз ной механизм

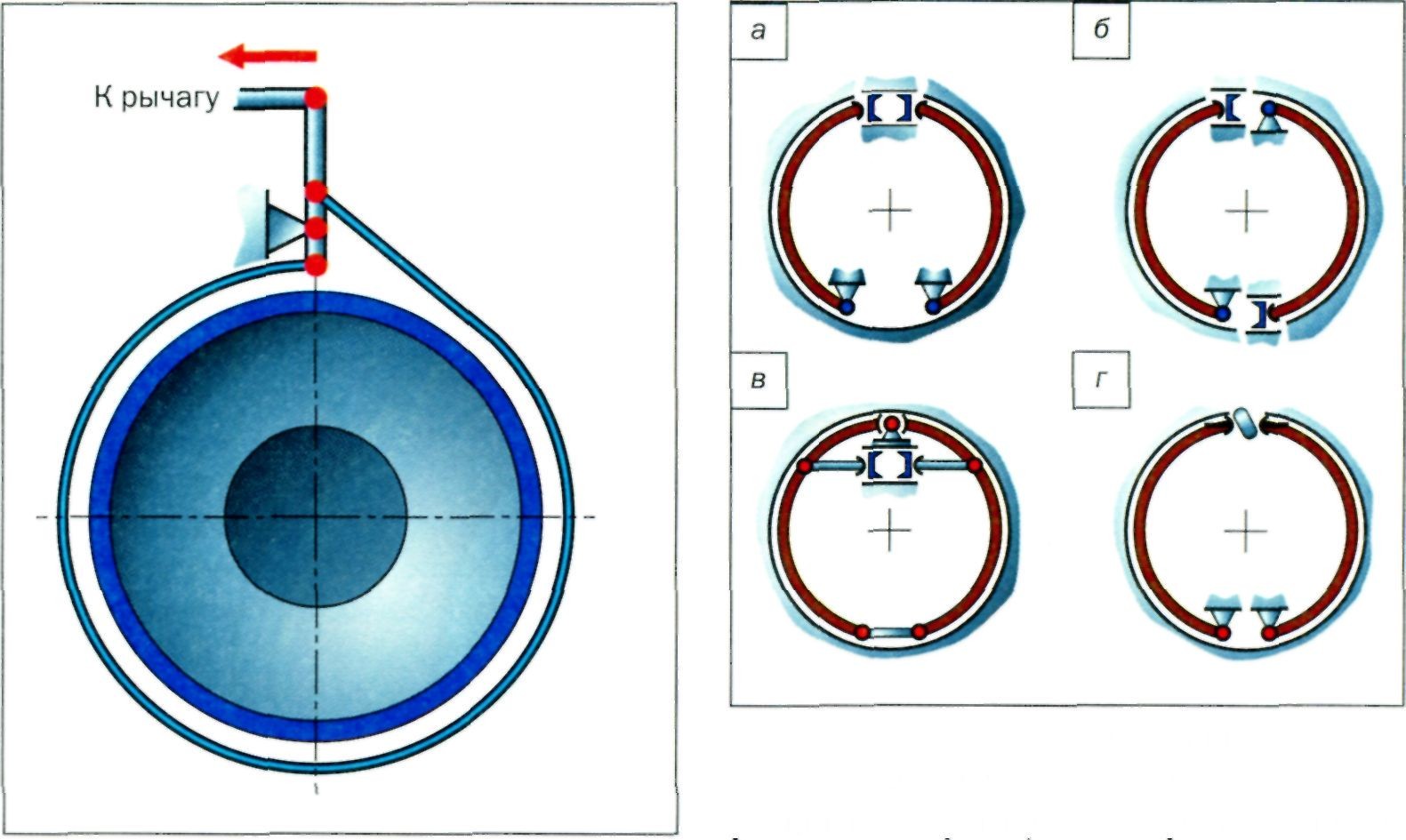

Рис. 6.6. Колодочные барабанные тормоз ные механизмы: а — механизм с односто ронними опорами; б — с разнесенными опорами; в — механизм с самоусилени ем; г — механизм с разжимным кулаком

Отрицательным свойством ленточного механизма являются большие дополнительные радиальные нагрузки, действующие при торможении на опоры барабана, и невозможность получения плавного торможения. Из-за малой жесткости ленты зазор между ней и бараба ном должен быть большим, что увеличивает ход тормозной педали и снижает быстродейст вие тормоза. Устройства для регулирования зазоров в ленточных тормозах сложны, нена дежны в работе и требуют частого обслуживания. Из-за указанных недостатков ленточные тормоза редко применяют на современных транспортных средствах (только иногда в стоя ночных тормозных системах).

Колодочные барабанные тормозные механизмы,несмотря на свою внешнюю схо жесть, существенно отличаются друг от друга по конструкции и свойствам. На рис. 6.6 при ведены основные схемы барабанных колодочных тормозов. В основном они различаются по расположению опор колодок и характеру приводных сил, раздвигающих колодки и при жимающих их к барабану изнутри. Различие в конструкции предопределяет и различие в свойствах.

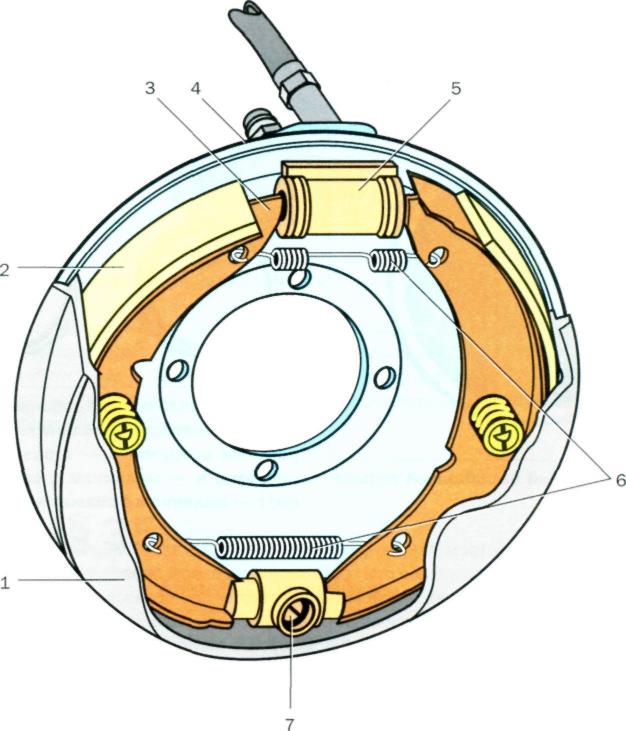

На рис. 6.7 показан барабанный тормоз с равными приводными силами и односто ронним расположением опор колодок.

Опорный диск закреплен на балке моста. В нижней части опорного диска установлены два пальца, на которых закреплены эксцентриковые шайбы. Положение пальцев фиксиру ют гайками. На эксцентриковые шайбы надеты нижние концы колодок. Регулировочные экс центрики закреплены на опорном диске болтами, удерживаемыми от произвольного прово рачивания предварительно сжатыми пружинами. Стяжная пружина прижимает каждую колодку к ее регулировочному эксцентрику. Пружина фиксирует регулировочный эксцентрик в любом положении при повороте его за головку болтов. Таким образом, каждая колодка цен трируется относительно тормозного барабана регулировочными эксцентриками и эксцент риковыми шайбами пальцев. Верхние концы колодок соприкасаются с поршнями рабочего цилиндра. От боковых смещений колодки удерживаются направляющими скобами с плас тинчатыми пружинами. Длина фрикционных накладок, прикрепленных к передним и задним

Рис. 6.7. Барабанный механизм с равными приводными силами и односторонним рас положением опор колодок:1 — тормозной барабан; 2 — фрикционная накладка; 3 — ко лодка; 4 — тормозной щит; 5 — тормозной цилиндр; 6 — возвратные (стяжные) пружины; 7 — эксцентрик регулировки тормоза

колодкам, неодинакова. Накладка передней колодки длиннее задней. Сделано это для обес печения равномерного износа накладок, т. к. передняя колодка работает большее время как первичная и создает больший тормозной момент, чем задняя. Барабан тормоза прикреплен к ступице колеса. Для удобства доступа к колодкам барабан сделан съемным.

При торможении давление жидкости в колесном цилиндре раздвигает поршни в проти воположном направлении, они воздействуют на верхние концы колодок, которые пре одолевают усилие пружины и прижимаются к барабану. При растормаживании давление в цилиндре уменьшается и благодаря возвратной пружине, колодки сводятся в первона чальное положение.

В механизме имеется специальный приводной рычаг, соединенный верхним концом с од ной тормозной колодкой, а через планку — с другой. К нижнему концу рычага присоединяет ся трос стояночного привода. При вытягивании троса рычаг поворачивается и прижимает к барабану сначала одну колодку, а затем через планку другую.

Тормоз автомобиля с разнесенными опорами выполнен по схеме (см. рис. 6.66). Он име ет две одинаковые тормозные колодки, каждая из которых установлена на соответствующем опорном пальце. Колодки стягиваются пружинами. Концы колодок соприкасаются с поршнями колесных цилиндров. Рабочие цилиндры соединены с главным тормозным цилиндром и ме жду собой трубопроводом. Механизм имеет автоматическое устройство регулирования зазора. Опорный диск сервотормоза(см. рис. б.бв) укреплен на коробке передач; на нем уста новлены две колодки, разжимной и регулировочный механизмы. Верхние концы колодок прижаты стяжными пружинами к толкателям разжимного механизма, а нижние — к опорам регулировочного механизма. Усилие стяжных пружин левой колодки меньше, чем усилие пружин правой колодки. Сухарь регулировочного механизма может перемещаться вместе с опо рами колодок на 3 мм относительно винта. В расторможенном положении сухарь прижат к кор

пусу сильными пружинами и указанный зазор устанавливается со стороны левой колодки.

При перемещении тормозного рычага усилие от него через тягу передается на двуплечий рычаг. Положение тормозного рычага в заторможенном состоянии фиксируется защелкой на зубчатом секторе. Короткое плечо двуплечего рычага давит при этом на разжимной стер жень, который, вдвигаясь в корпус, разводит шариками толкатели обеих колодок. Первой к барабану прижимается левая колодка, имеющая более слабые стяжные пружины. Если тор можение происходит при движении автомобиля вперед, то эта колодка захватывается бара баном и ее нижний конец перемещает правую колодку до ее соприкосновения с барабаном (перемещение колодки, которое не превышает 3 мм, происходит против хода часовой стрел ки). Обе колодки работают как первичные, причем приводным усилием для правой колодки является сила трения, передаваемая от левой колодки. Так как тормозной момент трансмис сионного стояночного тормоза увеличивается главной передачей, то его размеры получают ся меньше, чем размеры колесных тормозов или тормозов, установленных после межколес ного дифференциала.

Тормоз с равными перемещениями колодок(см. рис. б.бг). Колодки опираются на оси с эксцентричными шейками. Оси установлены и зафиксированы гайками в крон штейнах, приклепанных к опорному диску. При монтаже тормоза обеспечивается поворачи вание оси и тем самым смещение конца колодки относительно барабана. Стяжной пружиной колодки прижимаются к разжимному кулаку. К колодкам приклепаны по две фрикцион ные накладки. Тормозной барабан отлит из чугуна и прикреплен к ступице колеса шпиль ками. Разжимной кулак изготовлен как од

но целое с валом и установлен в кронштей не. На шлицевом конце вала закреплен рычаг. В рычаге размещена червячная пе редача, служащая для регулирования за зора в тормозном механизме.

но целое с валом и установлен в кронштей не. На шлицевом конце вала закреплен рычаг. В рычаге размещена червячная пе редача, служащая для регулирования за зора в тормозном механизме.

В расторможенном состоянии между ко лодками и барабаном имеется зазор. При торможении давление воздуха воспринима ется мембраной тормозной камеры, устано вленной на кронштейне, и ее шток повора чивает за рычаг вал с разжимным кулаком. Колодки прижимаются к барабану, вызывая торможение колеса. Профиль разжимного

кулака выполнен так, чтобы обеспечивать перемещение на одинаковые расстояния концов колодок. Этим достигается уравно вешенность тормозного механизма,равные тормозные моменты и износ колодок.

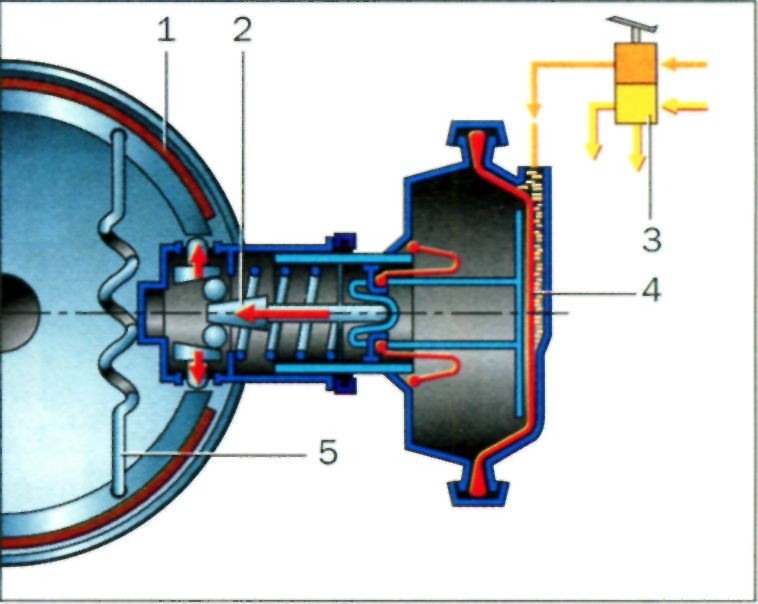

Рис. 6.8. Тормозной механизм с клиновым разжимным устройством и автоматичес кой регулировкой зазора:1 — колодка; 2 — разжимной клин; 3 — тормозной кран; 4 — тормозная камера; 5 — пружина

На ряде автомобилей применены тормозные механизмы с клиновым разжимным устрой ством и автоматической регулировкой зазора (рис. 6.8).

На опорном диске закреплен суппорт, в цилиндрические отверстия которого вставлены два толкателя. Внутри каждого толкателя размещены регулировочные втулки. На наружной поверхности каждой регулировочной втулки нанесена спиральная нарезка с треугольным профилем зубьев, а на внутренней поверхности нарезана резьба, в которую ввернут регули ровочный винт. При первоначальной регулировке тормозных механизмов поворотом регу лировочных винтов устанавливают зазор между тормозным барабаном и колодками, вели чина которого затем поддерживается автоматически. К регулировочным втулкам прижаты храповики, которые имеют зубья, находящиеся в зацеплении с наружными зубьями регули ровочных втулок.

Разжимное устройство состоит из клина, двух роликов (оси которых размещены в сепа раторе), упорной шайбы и грязезащитного колпака. При торможении на клин передается си ла от штока тормозной камеры, вследствие чего он перемещается в осевом направлении и посредством роликов раздвигает толкатели. Перемещающиеся при этом регулировочные втулки и винты прижимают колодки к барабану, а собачка храповиков перескакивает через зубья регулировочных втулок. Когда происходит растормаживание и толкатели со связанны ми с ними деталями двигаются в обратном направлении, регулировочные втулки поворачи ваются под действием усилия, возникающего в зацеплении между собачками храповиков и втулок, в результате чего винты вывертываются. Между колодками и барабаном устанав ливаются необходимые зазоры. При увеличении зазора между колодками и барабаном со бачки храповика попадают в зацепление с другой парой зубьев регулировочной втулки, что автоматически восстанавливает зазор в тормозном механизме.

Известны конструкции барабанных тормозных механизмов, применявшихся совмест но с электрическим тормозным приводом (рис. 6.9).

Тормозные барабаны колесных и трансмиссионных тормозов обычно отливают из серо го чугуна. У некоторых тормозов диск барабана отштампован из листовой стали и соединен с чугунным барабаном при отливке в неразъемную конструкцию. Тормозные барабаны лег ковых автомобилей выполняют из алюминиевого сплава с залитым внутрь чугунным коль цом. На барабанах иногда делают ребра, увеличивающие жесткость конструкции и улучшаю щие отвод теплоты. Колодки барабанных тормозов для жесткости в сечении имеют тавровую

форму. Иногда колодка опирается свободно нижним концом на площадку и не фиксиру ется. Такая колодка самоустанавливается относительно барабана при торможении. Фрикционные накладки изготавливают из материалов, обладающих большим коэф фициентом трения (до 0,4), большой тепло стойкостью и хорошей сопротивляемостью изнашиванию. Раньше накладки в горячем состоянии формовали в основном из волок нистого асбеста в смеси с органическими связывающими веществами (смолами, кау чуком, маслами). Сейчас использование асбеста в тормозных накладках законода тельно запрещено, т. к. асбест признан кан церогенным материалом.

форму. Иногда колодка опирается свободно нижним концом на площадку и не фиксиру ется. Такая колодка самоустанавливается относительно барабана при торможении. Фрикционные накладки изготавливают из материалов, обладающих большим коэф фициентом трения (до 0,4), большой тепло стойкостью и хорошей сопротивляемостью изнашиванию. Раньше накладки в горячем состоянии формовали в основном из волок нистого асбеста в смеси с органическими связывающими веществами (смолами, кау чуком, маслами). Сейчас использование асбеста в тормозных накладках законода тельно запрещено, т. к. асбест признан кан церогенным материалом.

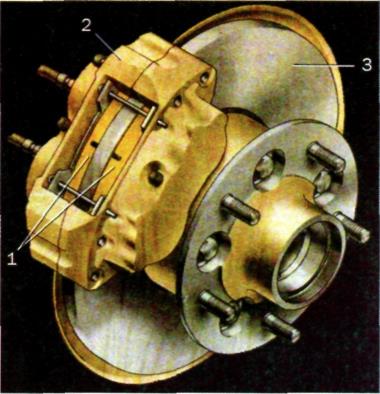

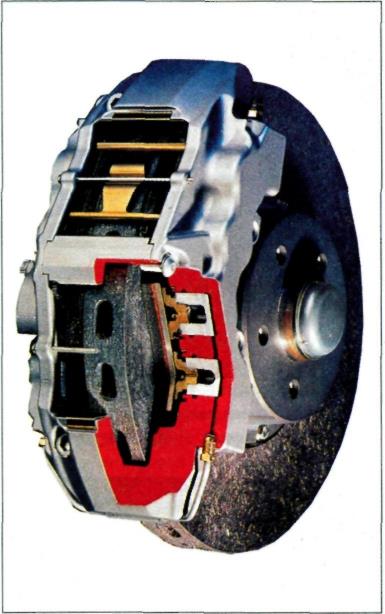

Рис. 6.9. Дисковый тормозной механизм Дисковый тормозной механизм

с электрическим приводом:1 — скоба; (рис. 6.10) состоит из вращающегося диска, 2 — обмотка; 3 — шток; 4 — тормозной диск двух неподвижных колодок, установлен-

ных с обеих сторон диска внутри суппорта, закрепленного на кронштейне цапфы. По сравнению с колодочными тормозами барабанного типа дисковые тормозные механизмы обладают лучшими эксплуатаци онными свойствами, а поскольку перед ние колеса требуют при торможении при ложения более значительных тормозных усилий, то установка передних колес эти ми дисковыми тормозами улучшает экс плуатационные качества автомобиля. Если тормозной привод гидравлический, то внутри суппорта находится один или не сколько гидравлических цилиндров с поршнями. Если привод пневматичес кий, то суппорт имеет клиновое или иное прижимное устройство. При торможении неподвижные колодки прижимаются к вращающемуся диску, появляются сила трения и тормозной момент. Дисковый тормозной механизм хорошо вписывается в колесо, имеет небольшое число элемен тов и малую массу.

Этот тормозной механизм обладает высокой стабильностью своих характе ристик.

Дисковые тормоза получают все боль шее распространение в рабочих тормоз ных системах. Чугунный диск установлен на ступице колеса. С внутренней стороны диск охватывается суппортом, укреплен ным на кронштейне поворотной цапфы. В пазах суппорта установлены рабочие ци линдры. В обработанных с высокой точно стью отверстиях цилиндров размещены поршни. Тыльные части цилиндров соеди

Рис. 6.10. Дисковый тормозной меха низм:1 — колодки; 2 — суппорт; 3 — диск

Рис. 6.11. Тормозной механизм с вентили руемым диском

нены трубкой между собой и с главным тормозным цилиндром. Суппорты бывают с одно сторонними или двусторонними поршнями. Если суппорт имеет односторонние поршни, они располагаются с внутренней стороны, где обеспечивается лучшее охлаждение.

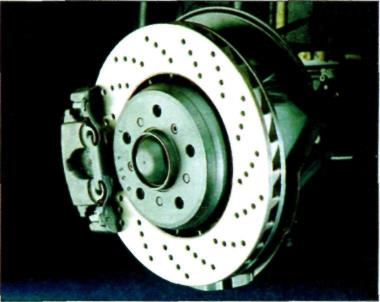

При торможениях тормозной диск, колодки и суппорт сильно нагреваются, что может привести к снижению тормозной эффективности. Охлаждение осуществляется набегаю щим потоком воздуха. Для лучшего отвода тепла в диске колеса иногда делают отверстия, а диск тормозного механизма выполняют с вентилируемой внутренней поверхностью (рис. 6.11).

У скоростных автомобилей для интенсивного обдува тормозного механизма выполняют специальные аэродинамические устройства в виде воздухозаборников. На гоночных авто мобилях применяют керамические диски, стойкие к перегреву, обеспечивающие хорошую эффективность торможения и высокую долговечность. В последнее время керамические тормозные диски (рис. 6.12) начали применять и на некоторых автомобилях серийного про изводства.

Рис. 6.12. Тормозной механизм с керами ческим диском

Поршни обоих цилиндров соприкасаются с тормозными колодками, надетыми своими отверстиями на специальные направляющие пальцы суппорта, или вставленными в направ ляющие пазы. Для предотвращения дребезжа ния колодок, они прижимаются к суппорту пру жинными элементами различных конструкций. К колодкам приклеены фрикционные наклад ки. На внутренней поверхности каждого ци линдра проточены канавки, в которых установ лены резиновые уплотнительные кольца. Эти кольца не только предотвращают утечку тормозной жидкости из цилиндров, но и обес печивают (за счет упругости) после торможе ния отвод поршней от колодок, автоматиче ски поддерживая в необходимых пределах (0,05-0,08 мм) зазор между диском и колодками. Цилиндры закрыты резиновыми пылезащит ными чехлами. С внутренней стороны тормоз закрыт кожухом. Некоторые колодки укомплек тованы датчиком износа, который при мини мально допустимом износе колодки замыкает цепь сигнального устройства, информирующе го водителя о необходимости замены колодок.

На рис. 6.13 показан дисковый тормоз ной механизм, который применяется на ав томобилях и прицепах с пневматическим приводом тормозов.

Рис. 6.13. Дисковый тормозной механизм с пневматическим приводом

§36

ТОРМОЗНОЙ ПРИВОД

Тормозной привод необходим для управления тормозными механизмами, т. е. для их вклю чения, выключения и изменения режима работы, В настоящее время в тормозных системах применяются механический, гидравлический, пневматический, электрический, вакуумный и смешанный типы приводов. К смешанным относят пневмогидравлический, электропнев матический, электрогидравлический, пневмомеханический и, наконец, более сложный — гидропневмогидравлический приводы. Все приводы имеют свои преимущества и недостатки и поэтому применяются в различных тормозных системах на разных типах автотранспортных средств.

Тормозной привод должен обеспечивать легкое, быстрое и одновременное приведение в действие тормозных механизмов. Он должен распределять приводное усилие между меха низмами осей или колес в соответствии с изменением вертикальной нагрузки, приходящейся на них. Привод также должен обеспечивать пропорциональность между усилием на педали или рычаге и силами, приводящими тормоз в работу, иметь высокий КПД, быть несложным и надежным в эксплуатации. Наконец, привод должен обеспечивать движение колеса при торможении без полного блокирования.

Механический тормозной приводпредставляет собой систему тяг, рычагов, тросов, шарниров и т. п., соединяющих тормозную педаль с тормозными механизмами. До середины 1940-х гг. такой привод применялся в рабочей и стояночной тормозных системах. Главное преимущество механического привода — простота и надежность конструкции. В простей шем виде он состоит из тормозной педали, установленной в кабине водителя, соединенной тягами или тросами с разжимным устройством механического типа (см. рис. 6.5) колесных или трансмиссионных тормозов.

С установкой тормозных механизмов на все четыре колеса, вместо использовавших ся ранее двух, механический привод перестал применяться в рабочей системе. Это объ ясняется сложностью компоновки привода, а главное — невозможностью достигнуть в эксплуатации одновременного срабатывания всех четырех механизмов и сложно стью распределения приводных сил между осями. Тщательные регулировки давали лишь кратковременный эффект. Множество шарнирных соединений и опор в механическом приводе приводило к большим потерям на трение. Этими потерями объясняется низкий КПД механического привода. Если в приводе используются тросы, то необходимы частые регулировки, т.к. тросы вытягиваются. Перечисленные недостатки определяют непригод ность механического привода для рабочих тормозных систем современных колесных транспортных средств. Однако из-за неограниченного времени действия при удержании автомобилей и прицепов на уклонах и стоянках привод широко применяется в стояночных тормозных системах.

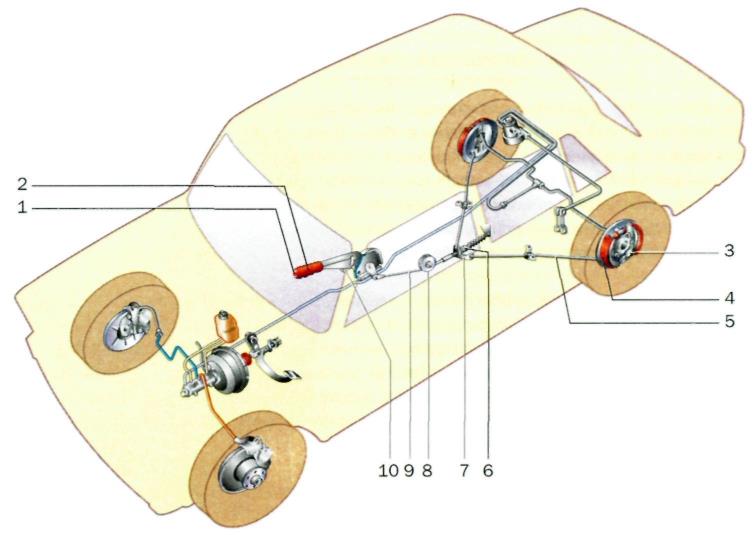

Обычный механический привод стояночной системы работает следующим образом (рис. 6.14). Для удержания автомобиля на стоянке водитель перемещает рычаг тормоза на себя. Это перемещение через тягу передается на уравнительный рычаг, который вытягивает тросы, проложенные к обоим тормозным механизмам задних колес.

В тормозном механизме имеется специальный приводной рычаг, соединенный одним своим концом с тормозной колодкой, а через планку — с другой колодкой. При вытягивании троса рычаг поворачивается и разводит колодки, прижимая их к барабану. В затянутом по ложении тяга и тросы удерживаются защелкой, входящей в зубья храпового механизма. Для растормаживания механического привода водитель немного приподнимает рычаг, утапли вает в рукоятке кнопку и, удерживая ее в нажатом положении, опускает рычаг вниз. При на-

Рис. 6.14. Механический привод стояночной тормозной системы:1 — кнопка рычага привода стояночного тормоза; 2 — рычаг привода стояночного тормоза; 3 — рычаг ручного привода колодок; 4 — задние тормозные колодки; 5 — задний трос; 6 — регулировочная гайка с контргайкой; 7 — уравнитель заднего троса; 8 — направляющий ролик; 9 — перед ний трос; 10 — упор выключателя сигнализатора включения стояночного тормоза

жатии кнопки фиксирующая защелка выходит из зацепления с зубьями механизма. Уравни тельный рычаг обеспечивает подачу к обоим тормозам одинаковых приводных усилий и прижатие их колодок к барабану с одинаковыми силами.

Привод стояночной тормозной системы современных автомобилей и прицепов с энерго аккумулятором относится к пневматическому типу привода.

Энергоаккумулятор представляет собой мощную пружину, установленную внутри ци линдра и воздействующую на поршень со штоком. Поршень поднимается и опускается при изменении давления воздуха в цилиндре, которое водитель осуществляет специальным краном. При отсутствии давления воздуха под поршнем, пружина перемещает его со што ком в крайнее положение, что приводит к раздвиганию колодок клиновым или кулачко вым механизмом и к затормаживанию автомобиля на стоянке. Пружина может удержи вать автомобиль неограниченно долго. Для растормаживания воздух от крана подается под поршень, который переводится в первоначальное положение, при котором колодки механизма растормаживаются, а пружина сжимается, запасая энергию для последующе го торможения.

Гидравлический тормозной приводавтомобилей является гидростатическим, т. е. та ким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящей ся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

Принципиальная схема гидропривода тормозов показана на рис. 6.2. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колес ных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлан гов, соединяющих все цилиндры, педали управления и усилителя приводного усилия. Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и мо дулятор антиблокировочной системы, при их установке на автомобиле, также входят в со став гидропривода.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость застав ляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижи маются к барабанам (или дискам). Когда зазоры между колодками и барабанами (диска ми) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес. Чем большая сила приложена к педали, тем выше давление, создаваемое поршнем глав ного тормозного цилиндра на жидкость и тем большая сила воздействует через каждый поршень колесного цилиндра на колодку тормозного механизма. Таким образом, одно временное срабатывание всех тормозов и постоянное соотношение между силой на тор мозной педали и приводными силами тормозов обеспечиваются самим принципом работы гидропривода. У современных приводов давление жидкости при экстренном торможении может достигать 10-15 МПа.

При отпускании тормозной педали она под действием возвратной пружины перемещается в исходное положение. В исходное положение своей пружиной возвращается также пор шень главного тормозного цилиндра, стяжные пружины механизмов отводят колодки от ба рабанов (дисков). Тормозная жидкость из колесных цилиндров по трубопроводам вытесня ется в главный тормозной цилиндр.

Преимуществами гидравлического привода являются быстрота срабатывания (вследст вие несжимаемости жидкости и большой жесткости трубопроводов), высокий КПД, т. к. поте ри энергии связаны в основном с перемещением маловязкой жидкости из одного объема в другой, простота конструкции, небольшие масса и размеры вследствие большого привод ного давления, удобство компоновки аппаратов привода и трубопроводов; возможность получения желаемого распределения тормозных усилий между осями автомобиля за счет различных диаметров поршней колесных цилиндров.

Недостатками гидропривода являются: потребность в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания; возможность выхо да из строя при разгерметизации вследствие утечки жидкости при повреждении, или выхо да из строя при попадании в привод воздуха (образование паровых пробок); значительное снижение КПД при низких температурах (ниже минус 30 °С); трудность использования на ав топоездах для непосредственного управления тормозами прицепа.

Для использования в гидроприводах выпускаются специальные жидкости, называемые тормозными. Тормозные жидкости изготавливают на разных основах, например спиртовой, гликолевой или масляной. Их нельзя смешивать между собой из-за ухудшения свойств и об разования хлопьев. Во избежание разрушения резиновых деталей тормозные жидкости, полученные из нефтепродуктов, допускается применять только в гидроприводах, в которых уплотнения и шланги выполнены из маслостойкой резины.

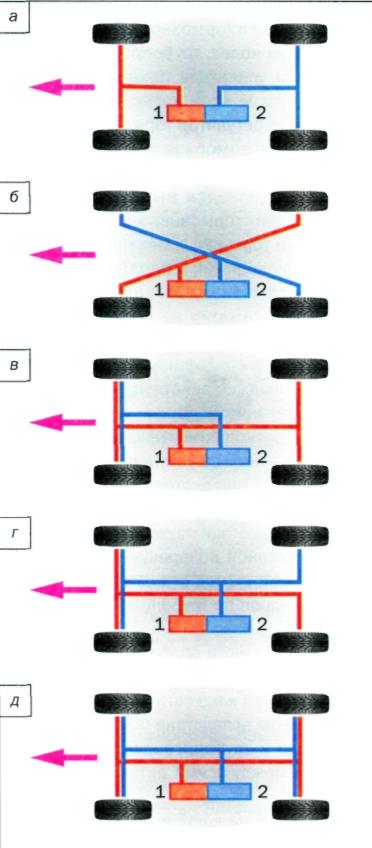

Как было сказано выше, для повышения безопасности автомобиля он обязательно обо рудуется запасной тормозной системой, которая используется при выходе из строя рабочей системы. При использовании гидропривода он всегда выполняется двухконтурным, причем работоспособность одного контура не зависит от состояния второго. При такой схеме при

9. Заказ № 1031. 257

Рис. 6.15. Способы разделения тормозно го привода на два (1 и 2) независимыхконтура

единичной неисправности выходит из строя не весь привод, а лишь неисправный кон тур. Исправный контур играет роль запас ной тормозной системы, с помощью которой автомобиль останавливается.

Четыре тормозных механизма и их ко лесные цилиндры могут быть разнесены на два независимых контура различными спо собами, как показано на рис. 6.15.

На схеме (рис. 6.15а) в один контур объ единены первая секция главного цилиндра и колесные цилиндры передних тормозов. Второй контур образован второй секцией и цилиндрами задних тормозов. Такая схема с осевым разделением контуров применяет ся, например, на автомобилях УАЗ-3160, ГАЗ-3307. Более эффективной считается ди агональная схема разделения контуров (рис. 6.156), при которой в один контур объ единяют колесные цилиндры правого перед него и левого заднего тормозов, а во второй контур — колесные цилиндры двух других тормозных механизмов (ВАЗ-2112). При та кой схеме в случае неисправности всегда можно затормозить одно переднее и одно заднее колесо.

В остальных схемах, представленных на рис. 6.15, после отказа сохраняют рабо тоспособность три или все четыре тормоз ных механизма, что еще больше повы шает эффективность запасной системы. Так, гидропривод тормозов автомобиля Москвич-21412 (рис. 6.15в) выполнен с ис пользованием двухпоршневого суппорта дискового механизма на передних колесах с большим и малым поршнями. Как видно из схемы, при отказе одного из контуров исправный контур запасной системы дей ствует либо только на большие поршни суп порта переднего тормоза,либо на задние

цилиндры и малые поршни переднего тормоза. В схеме (рис. 6.15г) исправным всегда остается один из контуров, объединяющий колесные цилиндры двух передних тормозов и одного заднего (автомобиль Volvo). Наконец, на рис. 6.15д показана схема с полным дуб лированием (ЗИЛ-41045), в которой любой из контуров осуществляет торможение всех ко лес. В любой схеме обязательным является наличие двух независимых главных тормозных цилиндров. Конструктивно чаще всего это бывает сдвоенный главный цилиндр тандем- ного типа, с последовательно расположенными независимыми цилиндрами в одном кор пусе и приводом от педали одним штоком. Но на некоторых автомобилях применяют два обычных главных цилиндра, установленных параллельно с приводом от педали через урав нительный рычаг и два штока.

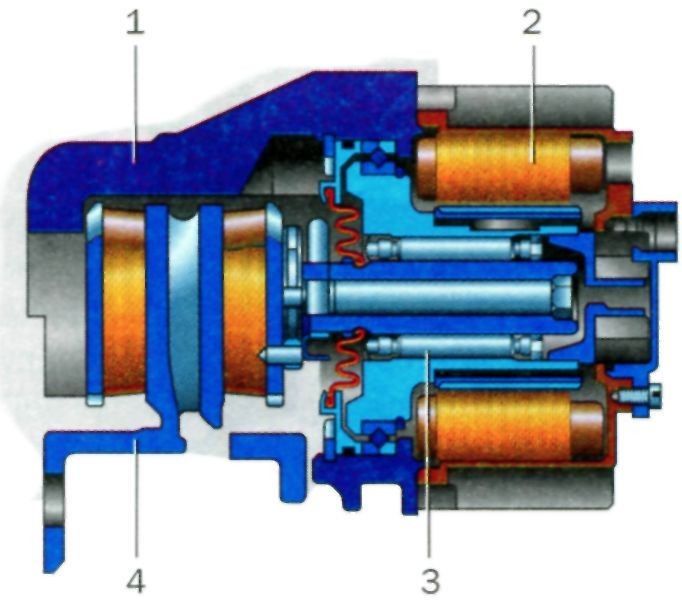

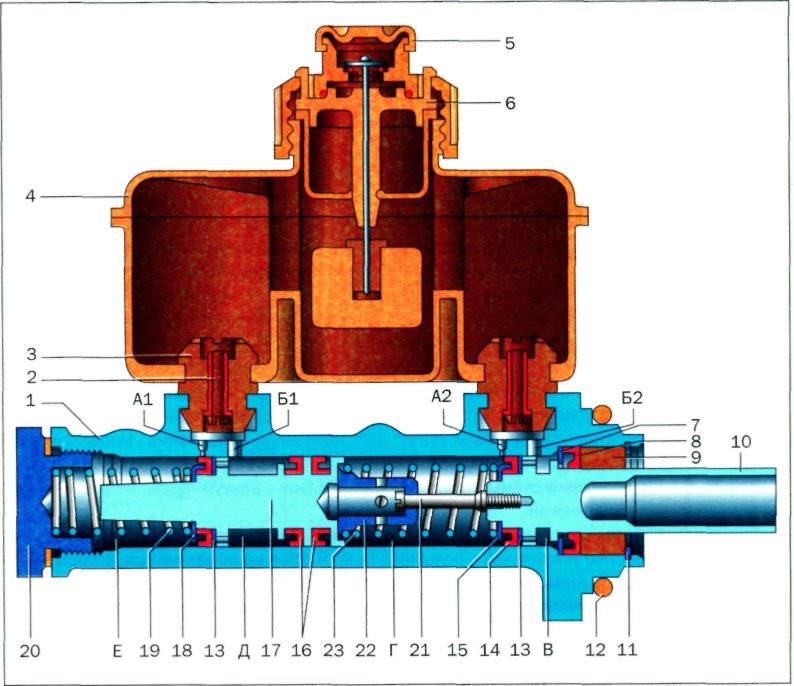

Рис. 6.16. Главный тормозной цилиндр типа тандем:Al, A2 — компенсационные отвер стия; Б1, Б2 — перепускные отверстия; В, Г, Д, Е — полости; 1 — корпус; 2 — трубка; 3 — со единительная втулка; 4 — бачок; 5 — защитный колпачок; 6 — датчик сигнализатора ава рийного падения уровня тормозной жидкости; 7 — упорное кольцо; 8 — наружная манжета; 9 — направляющая втулка; 10,17 — поршни; 11 — стопорное кольцо; 12 — уплотнительное кольцо; 13 — шайба поршня; 14,16 — манжеты; 15,18 — упорные шайбы; 19 — пружина; 20 — пробка; 21 — болт держателя пружины; 22 — держатель пружины; 23 — пружина

Главный тормозной цилиндртипа тандем показан на рис. 6.16.

В корпусе друг за другом (тандемно) размещены два поршня. В первый поршень упира ется шток усилителя тормозов, второй поршень установлен свободно. Поршни уплотняют ся в цилиндре двумя резиновыми кольцами. В исходном расторможенном положении поршни прижимаются к ограничителям возвратными пружинами. На верхней части глав ного цилиндра через резиновые втулки закреплен бачок с запасом тормозной жидкости. Бачок внутри разделен перегородкой на два объема, соединенные каналами с полостями соответствующих секций главного цилиндра. Стенки бачка прозрачные, на них выполнены метки, по которым осуществляется визуальный контроль за уровнем жидкости в бачке. В крышке бачка имеется датчик аварийного уровня поплавкового типа. При падении уров ня жидкости ниже определенного уровня на приборном щитке автомобиля загорается сиг нальная лампа. Бачок служит для пополнения жидкости в гидроприводе в случае неболь ших утечек.

При торможении шток усилителя тормозов перемещает первый поршень, который при этом в полости перед поршнем и в соединенном с ней трубопроводом контуре системы соз дает давление жидкости. Это же давление воздействует на второй поршень, который, пере мещаясь, создает давление во втором контуре.

Если в результате повреждения привода произойдет утечка жидкости из контура перед него поршня, то при нажатии тормозной педали первый поршень совершит большее переме щение и войдет в контакт со свободным поршнем. В камере свободного поршня будет соз дано давление жидкости, которое приведет в действие тормоза исправного контура. В случае утечки жидкости из контура свободного поршня при нажатии тормозной педали он упирается в ограничитель, в результате чего обеспечивается создание избыточного давле ния жидкости в камере первого поршня и в соответствующем контуре привода.

Для снижения усилия, прилагаемого водителем на тормозную педаль, в гидравлическом приводе получили распространение специальные устройства — усилители.Усилители уста навливаемые в гидравлический привод в качестве постороннего источника энергии, позво ляют использовать энергию сжатого воздуха (пневмоусилители); разрежение, образующее ся во впускном трубопроводе работающего двигателя или создаваемое вакуумным насосом (вакуумные усилители); или энергию давления рабочей жидкости, создаваемого насосом вы сокого давления (гидроусилители). В последнее время также разработаны конструкции элек троусилителей. Усилители значительно облегчают тормозное управление. Неработающий усилитель не препятствует штатному торможению автомобиля от педали.

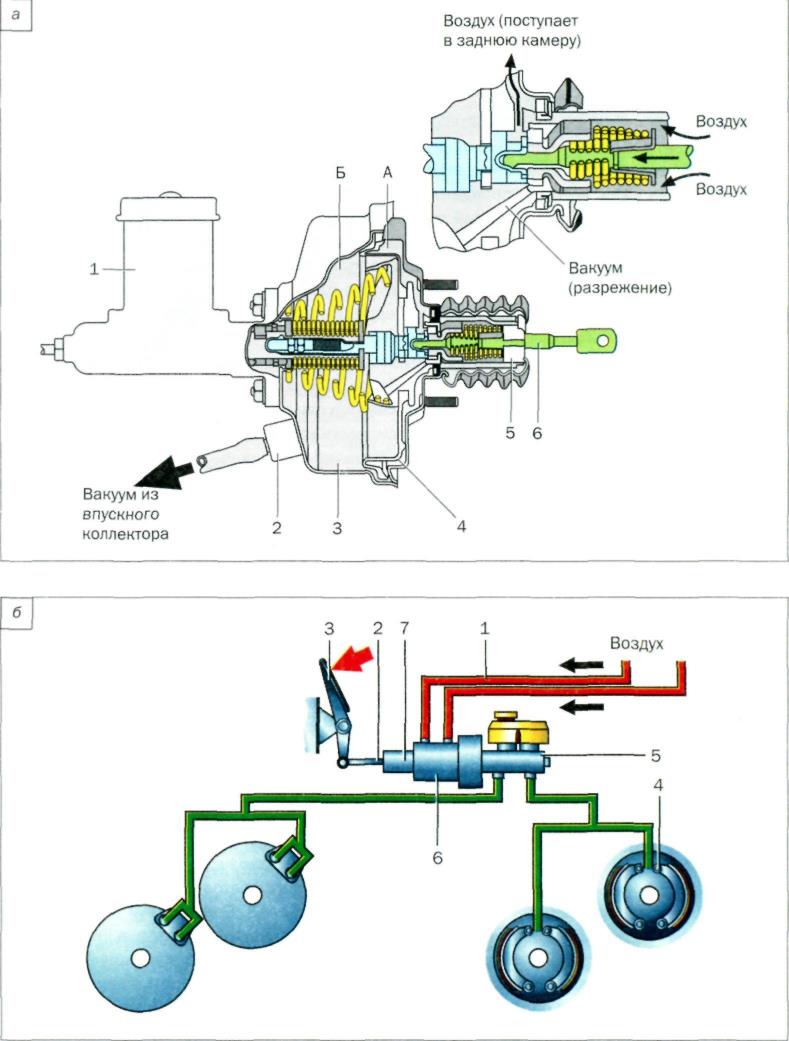

На рис. 6.17 изображены схемы гидропривода тормозов с вакуумным и пневматическим (гидравлическим) усилителями.

Также встречаются усилители гидровакуумного типа, которые по принципу действия яв ляются разновидностью усилителей вакуумного типа. В отличие от вакуумных, которые все гда установлены между тормозной педалью и главным цилиндром, гидровакуумные усилите ли могут размещаться в любом месте, что облегчает их компоновку на автомобиле.

Наибольшее распространение получил вакуумный усилитель (рис. 6.17а). Он имеет ка меру, разделенную резиновой диафрагмой на две полости: вакуумную Б и атмосферную А. Вакуумная полость Б соединена трубопроводом с источником разрежения, и давление в ней ниже атмосферного. Атмосферная полость А через следящий клапан соединяется либо с вакуумной камерой в расторможенном состоянии, либо с атмосферой при торможении. Диафрагма с одной стороны соединена со штоком для привода поршня главного цилиндра, а с другой стороны через следящий клапан в нее упирается толкатель от тормозной педали. В исходном положении давление в обеих камерах усилителя одинаковое и равно давлению источника разрежения. Имеется возвратная пружина, которая отводит в первоначальном положении диафрагму со штоком от поршня главного цилиндра.

При нажатии педали тормоза усилие от нее передается через толкатель к следящему клапану усилителя, который сначала закрывает вакуумное отверстие и отсоединяет атмо сферную камеру А от источника разрежения, а затем соединяет ее через открывшееся атмо сферное отверстие клапана с атмосферой. Давление в полостях А и Б оказывается различ ным, в результате диафрагма перемещается в сторону меньшего давления, а на ее штоке появляется сила, которая суммируется с усилием толкателя педали и перемещает поршень главного цилиндра. Усилитель устроен таким образом, что дополнительное усилие всегда пропорционально усилию на толкателе. Чем сильнее водитель воздействует на педаль, тем эффективнее работа усилителя. Максимальное дополнительное усилие в 3- 5 раз превосхо дит усилие ноги водителя. Его дальнейшее увеличение возможно только за счет увеличения числа камер или диаметра диафрагмы.

При растормаживании атмосферная камера А через следящий клапан вновь соединяет ся с источником разрежения, давление в камерах А и Б выравнивается, диафрагма возвра щается в исходное положение.

Рис. 6.17. Схемы гидропривода тормозов с вакуумным усилителем (а):А — атмосфер ная полость; Б — вакуумная полость; 1 — бачок главного тормозного цилиндра; 2 — запор ный клапан; 3 — вакуумная камера; 4 — диафрагма; 5 — воздушный фильтр; 6 — шток педали тормоза; с пневматическим (гидравлическим) усилителем (б):1 — подвод возду ха; 2 — шток; 3 — педаль; 4 — тормозные механизмы; 5 — главный цилиндр; 6 — силовой цилиндр; 7 — следящий клапан (распределитель)

В трубе, соединяющей вакуумную камеру Б с источником разрежения, устанавливают об ратный клапан. Он разъединяет усилитель и источник разрежения при остановке двигателя или отказе вакуумного насоса. Вследствие этого в камере усилителя поддерживается разре жение, которое позволяет произвести 3- 4 эффективных торможения даже при неработаю щем двигателе или насосе.

Пневматический усилитель (рис. 6.176) имеет баллон с запасом сжатого воздуха, следя щий клапан и силовой цилиндр с поршнем или диафрагмой. Шток силового цилиндра приво дит в движение поршни главного тормозного цилиндра. При торможении толкатель педали воздействует на шток, который передает усилие одновременно на шток силового цилинд ра и на следящий клапан. По

Дата добавления: 2016-09-06; просмотров: 15898;