ОБЩЕЕ УСТРОЙСТВО РУЛЕВОГО УПРАВЛЕНИЯ

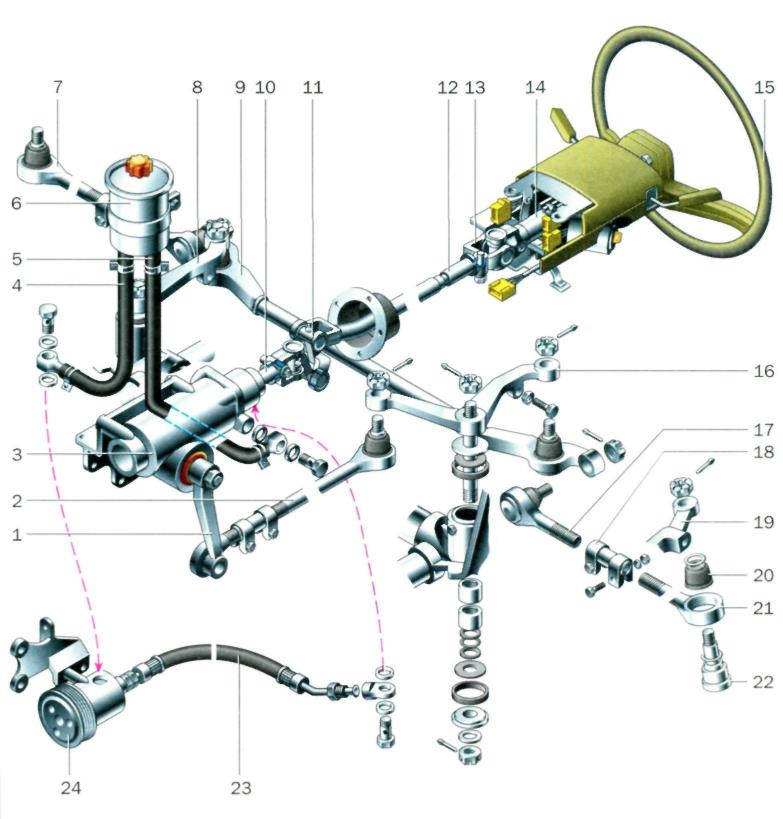

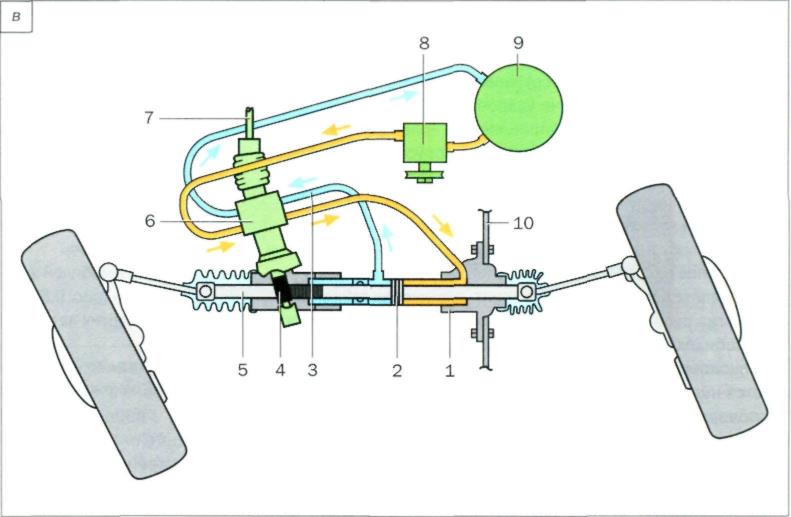

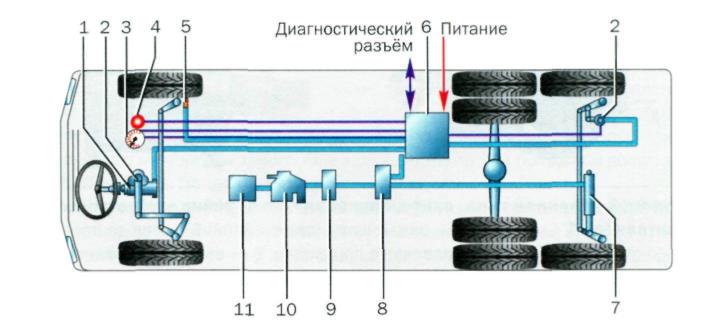

Рулевое управление (рис. 5.3) современных автомобилей с поворотными колесами включа ет в себя следующие элементы:

— рулевое колесо с рулевым валом (рулевой колонкой);

— рулевой механизм;

— рулевой привод (может содержать усилитель и (или) амортизаторы).

Рулевое колесо находится в кабине водителя и расположено под таким углом к вертика ли, который обеспечивает наиболее удобный охват его обода руками водителя. Чем больше диаметр рулевого колеса, тем при прочих равных условиях меньше усилия на ободе рулево го колеса, но при этом уменьшается возможность быстрого поворота руля при выполнении резких маневров. Диаметр рулевого колеса современных легковых автомобилей лежит в пределах 380-425 мм, тяжелых грузовых и автобусов — 440-550 мм, наименьшие диа метры имеют рулевые колеса спортивных автомобилей.

Рулевой механизм представляет собой механический редуктор, его основная за дача — увеличение приложенного к рулевому колесу усилия водителя, необходимого для поворота управляемых колес. Рулевые управления без рулевых механизмов, когда водитель непосредственно поворачивает управляемое колесо, сохранились лишь на очень легких транспортных средствах, например на мотоциклах. Рулевой механизм имеет достаточно большое передаточное число, поэтому для поворота управляемых колес на максимальный угол 30-45 ° необходимо сделать несколько оборотов рулево го колеса.

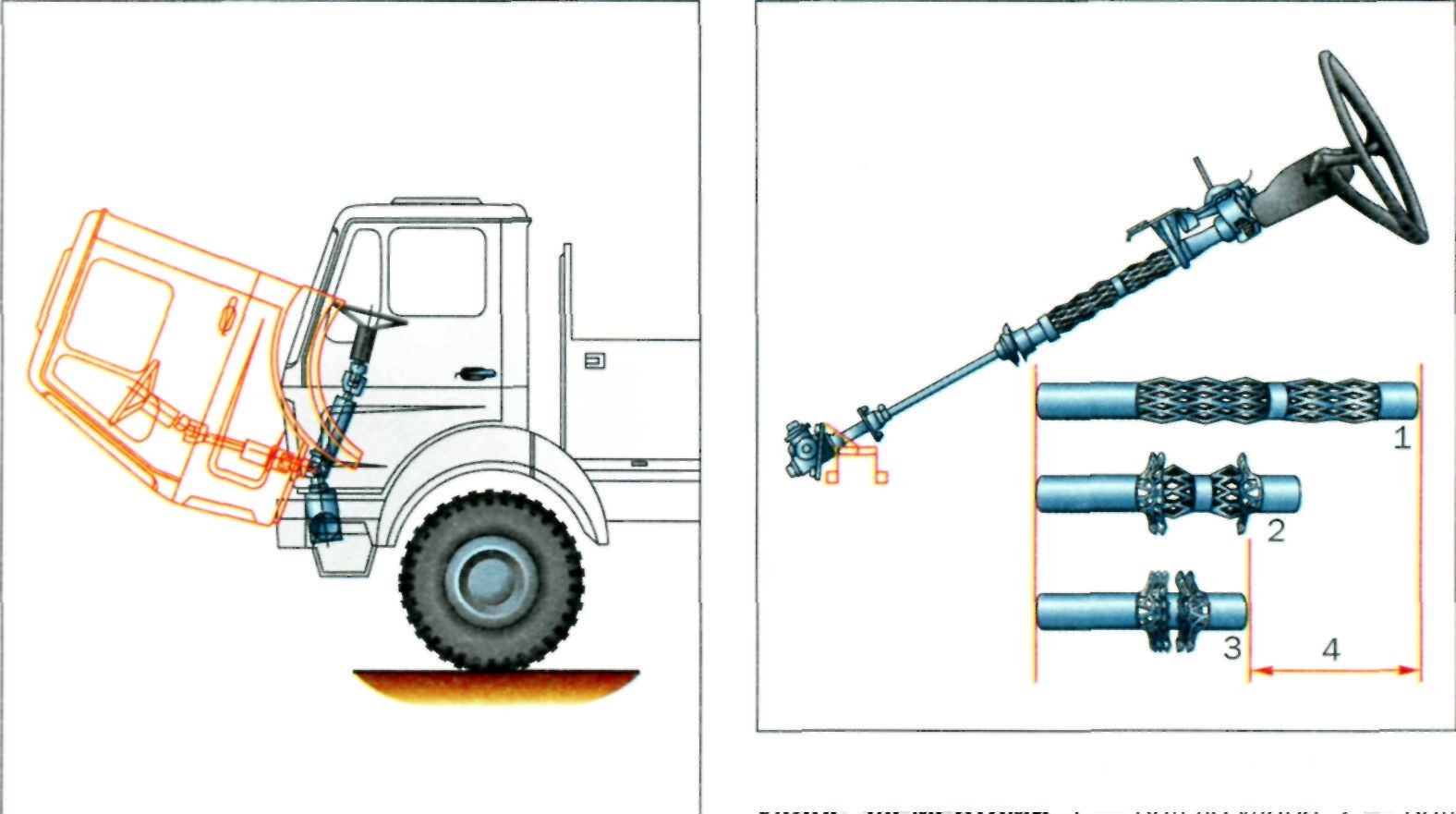

Рулевой вал соединяет рулевое колесо с рулевым механизмом и часто выполняется шар нирным, что позволяет более рационально компоновать элементы рулевого управления, а для грузовых автомобилей применять откидывающуюся кабину (рис. 5.4).

Кроме того, шарнирный рулевой вал повышает травмобезопасность рулевого колеса при авариях, уменьшая перемещение рулевого колеса внутрь салона и возможность травмиро вания грудной клетки водителя.

С этой же целью в рулевой вал иногда встраивают сминаемые элементы (рис. 5.5), а ру левое колесо покрывают относительно мягким материалом, не дающем при разрушении ост рых осколков.

8" 227

Рис. 5.3 Рулевое управление с гидроусилителем:1 — рулевая сошка; 2 — продольная ру левая тяга; 3 — рулевой механизм; 4 — всасывающий шланг; 5 — сливной шланг; 6 — ба чок; 7 — правая боковая рулевая тяга; 8 — правый маятниковый рычаг; 9 — поперечная рулевая тяга; 10 — входной вал рулевого механизма; 11 — нижний карданный шарнир; 12 — карданный вал; 13 — верхний карданный шарнир; 14 — вал рулевой колонки; 15 — ру левое колесо; 16 — левый маятниковый рычаг; 17, 21 — наконечники левой боковой тяги; 18 — хомут регулировочной трубки; 19 — левый рычаг рулевой трапеции; 20 — чехол шар нира; 22 — шарнир; 23 — нагнетательный шланг; 24 — насос гидроусилителя

Рулевой привод представляет собой систему тяг и шарниров, связывающих рулевой ме ханизм с управляемыми колесами. Поскольку рулевой механизм закреплен на несущей сис теме автомобиля, а управляемые колеса при движении перемещаются на подвеске вверх и вниз относительно несущей системы, рулевой привод обязан обеспечить необходимый угол поворота колес независимо от вертикальных перемещений подвески (согласованность кинематики рулевого привода и подвески). В связи с этим конструкция рулевого привода,

Рис. 5.4. Шарнирный рулевой вал грузо вого автомобиля

Рис. 5.4. Шарнирный рулевой вал грузо вого автомобиля

Рис. 5.5. Рулевой вал со сминаемыми при ударе элементами:1 — вал до удара; 2 — вал в процессе смятия; 3 — полностью «сложенный» вал; 4 — максимальный ход рулевого вала

а именно количество и расположение рулевых тяг и шарниров, зависит от типа применяемой подвески автомобиля. Наиболее сложным рулевой привод имеют автомобили с нескольки ми управляемыми мостами.

Для дополнительного уменьшения усилий, необходимых для поворота рулевого колеса, в рулевом приводе применяют усилители рулевого управления. Источником энергии для ра боты усилителя является, как правило, двигатель автомобиля. Первоначально усилители применялись лишь на тяжелых грузовых автомобилях и автобусах, в настоящее время ис пользуются и на легковых.

Для смягчения рывков и ударов, которые передаются на рулевое колесо при движении по неровной дороге, в рулевой привод иногда встраивают гасящие элементы — аморти заторы рулевого управления. Конструкция указанных амортизаторов принципиально не от личается от конструкции амортизаторов подвески.

РУЛЕВОЙ МЕХАНИЗМ

К рулевому механизму предъявляются следующие требования:

— оптимальное передаточное число, определяющее соотношение между необходимым уг лом поворота рулевого колеса и усилием на нем;

— незначительные потери энергии при работе (высокий КПД);

— возможность самопроизвольного возврата рулевого колеса в нейтральное положе ние, после того как водитель перестал удерживать рулевое колесо в повернутом по ложении;

— незначительные зазоры в подвижных соединениях для обеспечения малого люфта или свободного хода рулевого колеса;

— высокая надежность.

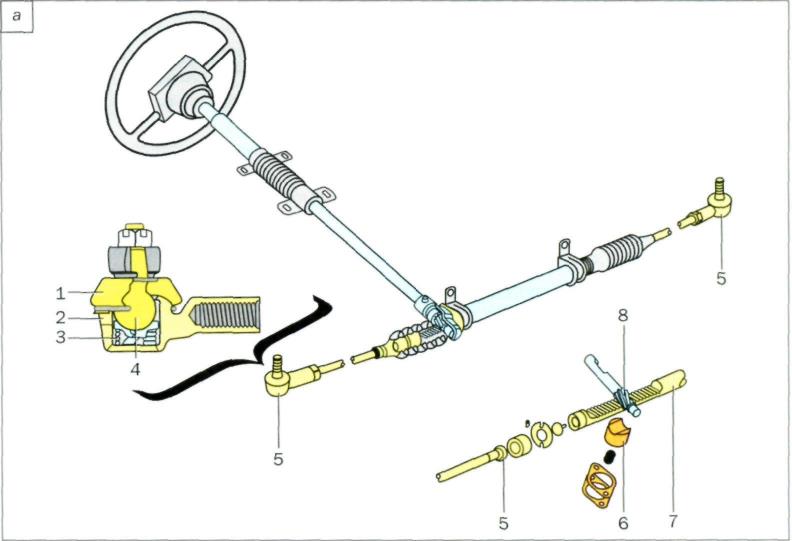

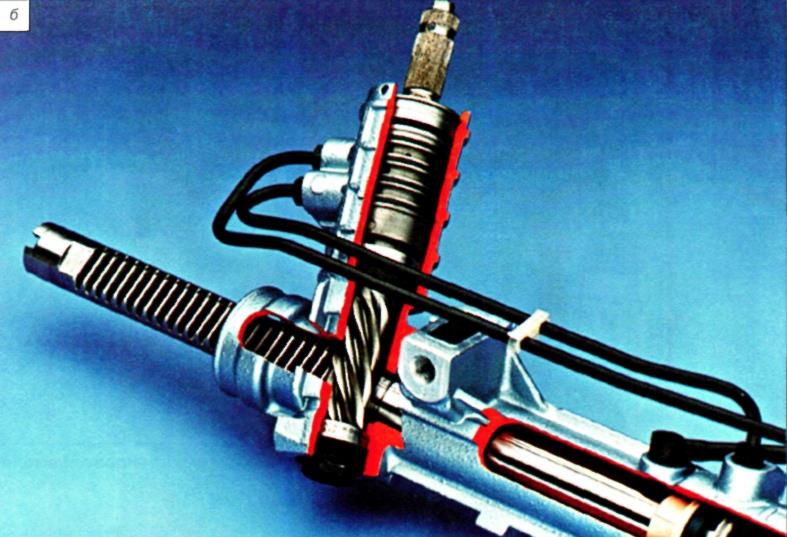

Наибольшее распространение на легковых автомобилях сегодня получили реечные руле вые механизмы (рис. 5.6).

Конструкция такого механизма включает в себя шестерню, установленную на валу рулево го колеса, и связанную с ней зубчатую рейку. При вращении рулевого колеса рейка переме щается вправо или влево и через присоединенные к ней тяги рулевого привода поворачивает управляемые колеса.

Причинами широкого применения на легковых автомобилях именно такого механизма явля ются: простота конструкции, малые масса и стоимость изготовления, высокий КПД, небольшое число тяг и шарниров. Кроме того, расположенный поперек автомобиля корпус реечного рулево го механизма оставляет достаточно места в моторном отсеке для размещения двигателя, транс миссии и других агрегатов автомобиля. Реечное рулевое управление обладает высокой жестко стью, что обеспечивает более точное управление автомобилем при резких маневрах.

Вместе с тем реечный рулевой механизм обладает и рядом недостатков: повышенная чувствительность к ударам от дорожных неровностей и передача этих ударов на рулевое ко лесо; склонность к виброактивности рулевого управления, повышенная нагруженность дета лей, сложность установки такого рулевого механизма на автомобили с зависимой подвес кой управляемых колес. Это ограничило сферу применения такого типа рулевых механизмов только легковыми (с вертикальной нагрузкой на управляемую ось до 24 кН) автомобилями с независимой подвеской управляемых колес.

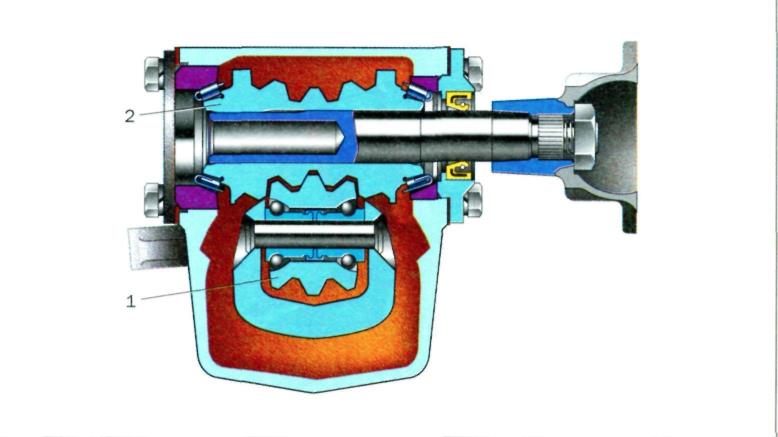

Легковые автомобили с зависимой подвеской управляемых колес, малотоннажные гру зовые автомобили и автобусы, легковые автомобили высокой проходимости оснащаются, как правило, рулевыми механизмами типа «глобоидальный червяк—ролик» (рис. 5.7).

Ранее такие механизмы применялись и на легковых автомобилях с независимой подвеской (например, семейство ВАЗ-2105, -2107), но в настоящее время их практически вытеснили реечные рулевые механизмы.

Рис. 5.6 а. Реечный рулевой механизм без гидроусилителя:1 — чехол; 2 — вкладыш; 3 — пружина; 4 — шаровой палец; 5 — шаровой шарнир; 6 — упор; 7 — рулевая рейка; 8 — шестерня

Рис. 5.6 б, в. Реечный рулевой механизм с гидроусилителем:1 — жидкость под высоким давлением; 2 — поршень; 3 — жидкость под низким давлением; 4 — шестерня; 5 — рулевая рейка; 6 — распределитель гидроусилителя; 7 — рулевая колонка; 8 — насос гидроуси лителя; 9 — резервуар для жидкости; 10 — элемент подвески

Рис. 5.7. Рулевой механизм типа «глобоидальный червяк-ролик» без гидроусилителя:

1 — ролик; 2 — червяк

Механизм типа «глобоидальный червяк-ролик» представляет собой разновидность червячной передачи и состоит из соединенного с рулевым валом глобоидального червяка (червяка с перемен ным диаметром) и ролика, установленного на вале. На этом же вале вне корпуса рулевого механиз ма установлен рычаг (сошка), с которым связаны тяги рулевого привода. Вращение рулевого коле са обеспечивает обкатывание ролика по червяку, качание сошки и поворот управляемых колес.

В сравнении с реечными рулевыми механизмами червячные механизмы имеют меньшую чувствительность к передаче ударов от дорожных неровностей, обеспечивают большие мак симальные углы поворота управляемых колес (лучшая маневренность автомобиля), хорошо компонуются с зависимой подвеской, допускают передачу больших усилий. Иногда червяч ные механизмы применяют на легковых автомобилях высокого класса и большой собствен ной массы с независимой подвеской управляемых колес, но в этом случае усложняется конструкция рулевого привода — добавляется дополнительная рулевая тяга и маятниковый рычаг. Кроме того, червячный механизм требует регулировки и дорог в изготовлении.

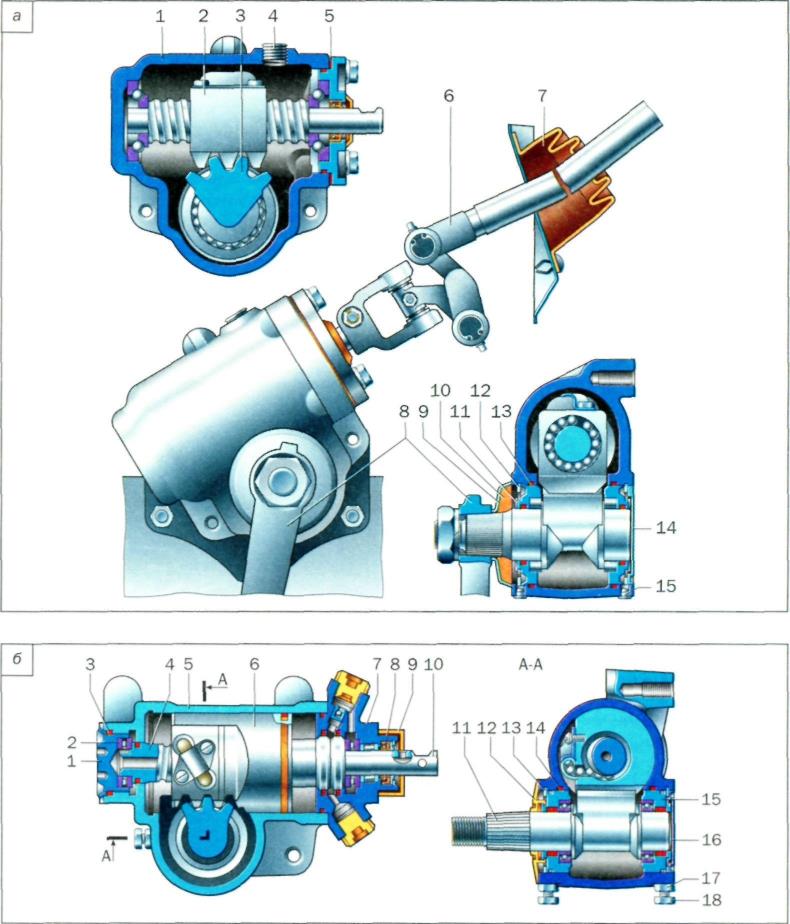

Наиболее распространенным рулевым механизмом для тяжелых грузовых автомобилей и ав тобусов является механизм типа «винт-шариковая гайка-рейка-зубчатый сектор» (рис. 5.8).

Иногда рулевые механизмы такого типа можно встретить на больших и дорогих легковых автомобилях (Mercedes, Range Rover и др.).

При повороте рулевого колеса вращается вал механизма с винтовой канавкой и переме щается надетая на него гайка. При этом гайка, имеющая на внешней стороне зубчатую рей ку, поворачивает зубчатый сектор вала сошки. Для уменьшения трения в паре винт-гайка передача усилий в ней происходит посредством шариков, циркулирующих в винтовой канав ке. Данный рулевой механизм имеет те же преимущества, что и рассмотренный выше чер вячный, но имеет большой КПД, позволяет эффективно передавать большие усилия и хоро шо компонуется с гидравлическим усилителем рулевого управления.

Ранее на грузовых автомобилях можно было встретить и другие типы рулевых механиз мов, например «червяк-боковой сектор», «винт-кривошип», «винт-гайка-шатун-рычаг». На современных автомобилях такие механизмы из-за их сложности, необходимости регули ровки и низкого КПД практически не применяются.

Рис. 5.8. Рулевой механизм типа «винт-шариковая гайка-рейка-зубчатый сектор» без гидроусилителя (а):1 — картер; 2 — винт с шариковой гайкой; 3 — вал-сектор; 4 — проб ка заливного отверстия; 5 — регулировочные прокладки; 6 — вал; 7 — уплотнитель рулево го вала; 8 — сошка; 9 — крышка; 10 — уплотнитель вала-сектора; 11 — наружное кольцо подшипника вала-сектора; 12 — стопорное кольцо; 13 — уплотнительное кольцо; 14 — бо ковая крышка; 15 — пробка; со встроенным гидроусилителем (б):1 — регулировочная гайка; 2 — подшипник; 3 — уплотнительное кольцо; 4 — винт; 5 — картер; 6 — поршень-рей ка; 7 — гидравлический распределитель; 8 — манжета; 9 — уплотнитель; 10 — входной вал; 11 — вал-сектор; 12 — защитная крышка; 13 — стопорное кольцо; 14 — уплотнительное кольцо; 15 — наружное кольцо подшипника вала-сектора; 16 — боковая крышка; 17 — гай ка; 18 — болт

РУЛЕВОЙ ПРИВОД

Рулевой привод должен обеспечивать оптимальное соотношение углов поворота разных уп равляемых колес, не вызывать поворотов колес при работе подвески, иметь высокую на дежность.

Наиболее распространен механический рулевой привод, состоящий из рулевых тяг, руле вых шарниров и, иногда, промежуточных (маятниковых) рычагов.

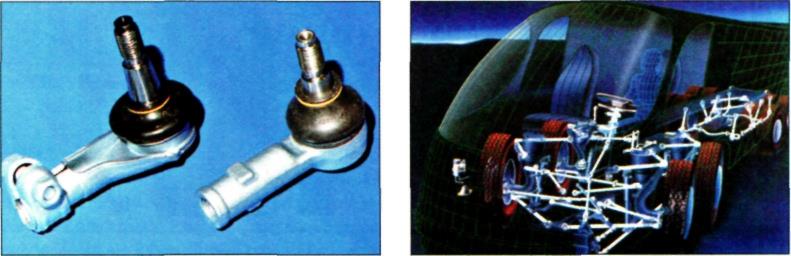

Поскольку рулевой шарнир должен, как правило, работать в нескольких плоскостях он делается сферическим (шаровым). Такой шарнир состоит из корпуса с вкладышами и шаро вого пальца с надетым на него эластичным защитным чехлом (рис. 5.9 и см. рис. 5.6а).

Вкладыши выполняются из материала с антифрикционными свойствами. Чехол предот вращает попадание грязи и воды внутрь шарнира.

Рулевой привод многоосных автомобилей с несколькими передними управляемыми ося ми принципиально не отличается от привода автомобиля с одной управляемой осью, но име ет большее количество тяг, шарниров и рычагов (рис. 5.10).

Рис. 5.9. Шарнир рулевого привода с шаровым пальцем

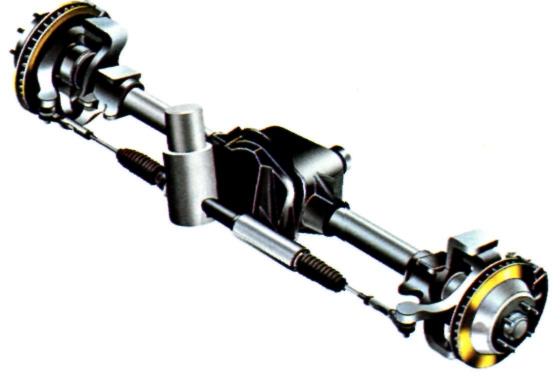

Рис.5.10. Рулевой привод многоосных автомобилей

Рис. 5.11. Рулевой привод задних управляемых колес грузового автомобиля:1 — рулевой механизм; 2 — датчик угла поворота колес; 3 — датчик частоты вращения коленчатого вала; 4 — аварийная лампа; 5 — датчик частоты вращения колеса; 6 — электронный блок управле ния; 7 — гидроцилиндр; 8 — управляющий клапан; 9 — фильтр; 10 — насос; 11 — масляный бак

Рис. 5.12. Рулевой привод задних управляемых колес автомобиля

Как было сказано выше, основная цель дополнительного поворота задних колес автомобиля — повышение маневренности, причем задние колеса должны повора чиваться в другом направлении, нежели передние. Создать механический рулевой привод, который обеспечивал бы указанный характер поворота, несложно, но ока залось, что автотранспортные средства с таким управлением склонны к рысканью при движении по прямой и плохо управляются при входе в скоростные повороты. Поэтому в рулевой привод современных автомобилей с задними управляемыми колесами устанавливают устройства, которые отключают поворот задних колес при скоростях выше 20-3 0 км/ч. В связи с этим привод задних колес делается гидрав лическим или электрическим (рис. 5.11).

В ряде случаев задние колеса легковых автомобилей делаются поворотными не столько для повышения маневренности, сколько для подруливания при прохождении поворотов на большой скорости. Механический, гидравлический или электрический рулевой приводы (рис. 5.12) обеспечивают поворот задних колес в ту или иную сторону на небольшие углы (не более 2-3°), что улучшает управляемость на высоких скоростях.

Дата добавления: 2016-09-06; просмотров: 7116;