Расчет моментов и мощности главного привода четырехвалковых клетей

Четырехвалковые рабочие клети (или клети «кварто») являются основой оборудования современных листовых станов, т.к. они обладают рядом конструктивных особенностей, позволяющих прокатывать тонкие широкие полосы высокого качества – с минимальными колебаниями толщины по длине и ширине листа, минимальными отклонениями от плоскостности и хорошим качеством поверхности. Расчет энергосиловых параметров клетей «кварто» необходимо выполнять с учетом их конструктивных особенностей и специфики работы.

а). Функциональная характеристика клетей «кварто»

Рабочие клети «кварто» имеют опорные валки большого диаметра (Dоп=1300-1500мм), рабочие валки меньшего диаметра (Dр = 200-600мм) и массивные станины закрытого типа, отличающиеся большой жесткостью.

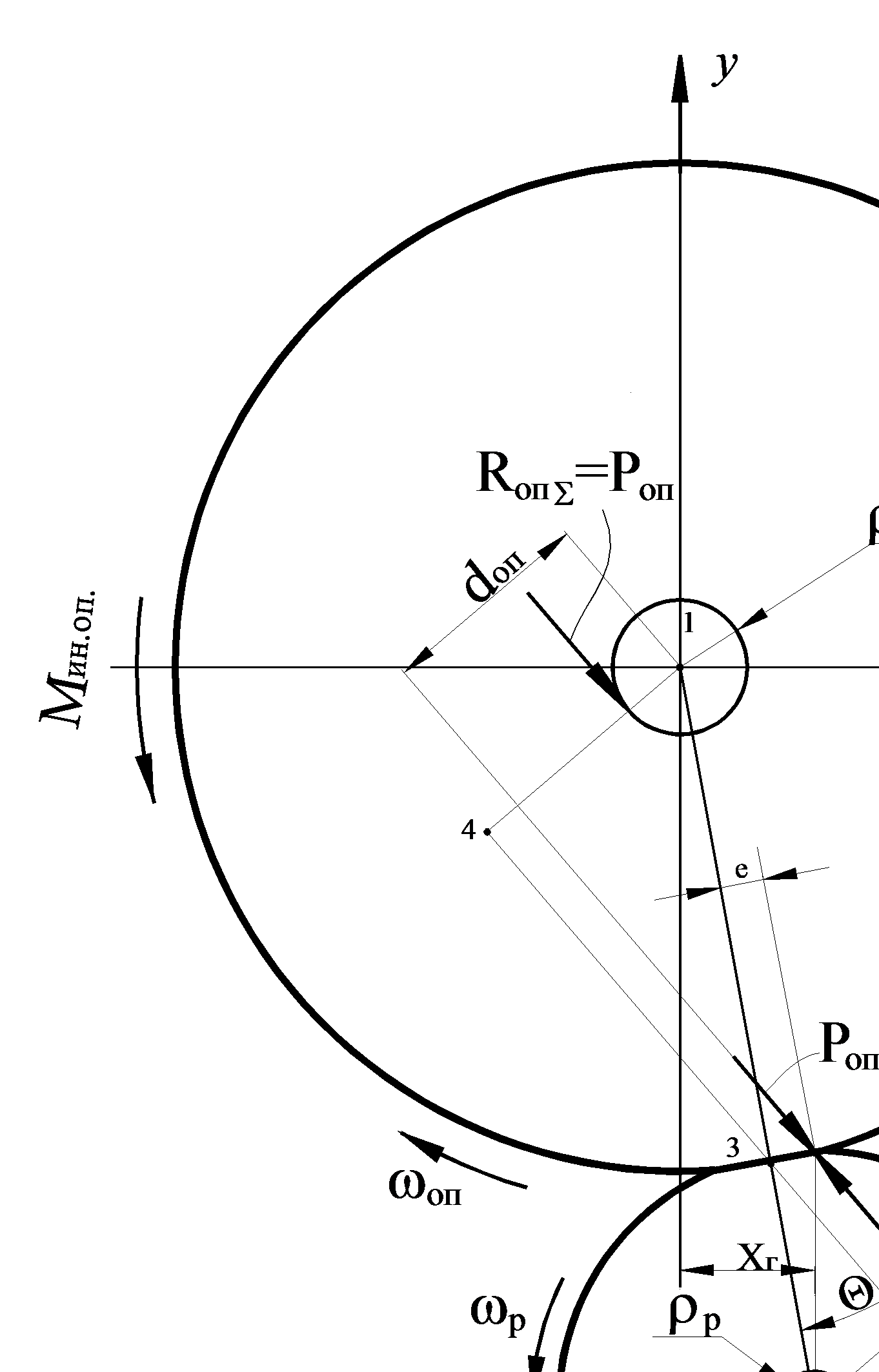

В представленной схематически на рис.10.6 клети «кварто» бочки рабочих валков 1 контактируют с бочками опорных валков 2, воспринимающими усилие прокатки, возникающее в контакте рабочих валков 1 с полосой 3.

Рис.10.6 Упрощенная схема клети «кварто» Рис.10.6 Упрощенная схема клети «кварто»

|

Описанная схема взаимодействия элементов валкового узла и станин обеспечивает клетям «кварто» принципиальные преимущества перед двухвалковыми клетями: с одной стороны – высокую жесткость в вертикальной плоскости, создаваемую массивными опорными валками, что позволяет прокатывать полосы с минимальными допусками по толщине, профилю и форме, с другой стороны – возможность выкатывать полосы минимальной толщины (до 0,1 мм) благодаря применению рабочих валков с малым диаметром бочки.

Конструктивное исполнение валковых узлов и их установка в станинах клети «кварто» показаны в разрезе осевой вертикальной плоскостью на рис. 10.7 на примере рабочей клети стана «1700».

Рис. 10.7 Конструктивное исполнение клети «кварто»

Холостые опорные валки 1, 2 с номинальным диаметром бочки Dоп = 1500мм имеют конические шейки с диаметром у основания свыше 1100мм, что обеспечивает их необходимую прочность и жесткость под воздействием усилий прокатки, достигающих 22 МН (2200тс). Подушки 3 верхнего опорного валка 1 контактируют с гидравлическим нажимным устройством (ГНУ) 4, сблокированным с преобразователями усилий (мессдозами) 5, через которые реактивные силы, возникающие от усилия прокатки, передаются на верхние поперечины станины 6. Подушки 7 нижнего опорного валка 2 опираются на клиновое нажимное устройство 8, установленное на нижних поперечинах станин 9. Вращение опорных валков происходит в подшипниках жидкостного трения (ПЖТ) 10 гидростатодинамического типа, обладающих высокой жесткостью и большой несущей способностью при минимальных габаритах.

Рабочие валки 11 с диаметрами бочек 600мм в клети, показанной на рис.10.7, приводные. Силы прокатки, возникающие в очаге деформации, передаются бочками рабочих валков 11 на бочки опорных валков 1, 2, а затем – через их шейки, ПЖТ, подушки 3, 7 и нажимные механизмы 4, 8 – на поперечины станин 6, 9. Из рис. 10.7 видно, что подушки 12 рабочих валков 11 не контактируют с подушками 3, 7 опорных валков и друг с другом, полностью освобождаясь от воздействия сил прокатки. Поэтому упругие деформации рабочих валков в вертикальной плоскости происходят по схеме балок на упругих основаниях (функцию которых выполняют бочки опорных валков). Величина этих деформаций и их распределение по длине бочки зависят, главным образом, от жесткости упругого основания и в незначительной степени – от упругого сплющивания бочек рабочих валков в контакте с полосой и с опорными валками.

Вертикальный прогиб рабочих валков, не зависимый от опорных, в клети «кварто» отсутствует. Это и обеспечивает высокую точность прокатки в клетях данного типа, причем при уменьшении диаметра бочки рабочих валков колебания толщины полосы имеют тенденцию к уменьшению, поскольку доля упругого сплющивания бочек рабочих валков в суммарной деформации валкового узла уменьшается.

Конструкция клетей «кварто» имеет следующую особенность. Их рабочие валки – обладают малой жесткостью в горизонтальной плоскости, поскольку в этой плоскости бочка рабочего валка не имеет опоры.

В результате даже небольшие зазоры между подшипниками, подушками и окнами станин, вызванные допусками подвижных посадок и износом, приводят к горизонтальным смещениям вертикальной осевой плоскости рабочих валков относительно опорных, т.е. рабочие валки оказываются в неустойчивом положении, а их оси могут перекашиваться. Это приводит к негативным последствиям для работы клети «кварто»: в валковом узле возникают повышенные вибрации, осевые усилия, а размер межвалкового зазора подвергается непрогнозируемым колебаниям, что снижает точность прокатки.

Для устранения этих негативных явлений в валковом узле на стадии конструирования предусматривают горизонтальное смещение вертикальных

Рис. 10.8 Расположение

рабочих валков со смеще-

нием относительно опорных

Рис. 10.8 Расположение

рабочих валков со смеще-

нием относительно опорных

|

Жесткие допуски на продольную и поперечную разнотолщинность, а также на неплоскостность обеспечены в клети «кварто», помимо особенностей конструкции, эффективными средствами управления и контроля. Подробное описание этих средств изложено в работе [29].

В большинстве конструкций клетей «кварто» рабочие валки приводные, а опорные холостые. Однако в некоторых клетях станов холодной прокатки, введенных в эксплуатацию в 80х -90х годах 20 века, в связи с уменьшением диаметров бочек рабочих валков до 200-300мм, вынуждены были перенести главный привод на опорные валки.

б) Основные методические положения энергосилового расчета клети «кварто»

Методики расчета контактных напряжений в очаге деформации, сил прокатки и мощности прокатки не зависят от типа клети (двухвалковая, четырехвалковая, многовалковая), они определяются сопротивлением деформации полосы, структурой очага деформации, величинами обжатий, скоростей, натяжений полосы и условиями контактного трения между полосой и рабочими валками.

Поэтому для расчета указанных энергосиловых параметров процесса прокатки полос в клетях «кварто» следует использовать материалы предыдущих глав данного учебника: главы 3 (структурные параметры очага деформации), главы 5 (закономерности скоростного режима), главы 6 (расчет контактных напряжений), главы 8 (расчет силы прокатки), главы 9 (расчет мощности прокатки).

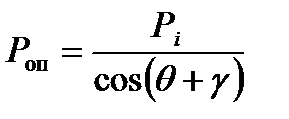

Рассчитав силу и мощность прокатки в рабочей клети «кварто», их значения используют далее в качестве исходных данных для расчета моментов и мощности двигателей главного привода этой клети. Ниже изложена методика указанного расчета для клети «кварто» с приводными рабочими валками (рис. 10.9).

Отметим некоторые положения методики, общие для двухвалковой и четырехвалковой клетей (они изложены и обоснованы в п.п. 10.1, 10.2, 10.3, 10.4 данной главы).

1. Определение плеча силы прокатки «а» по формуле (10.11), не использующей эмпирический коэффициент плеча y, вносящий большую погрешность в энергосиловой расчет.

2. Методика расчета моментов трения в подшипниках валков, использующая понятие: «круг трения в подшипниках», «радиус круга трения в подшипниках», разъясненные в п.10.3.

3. Влияние на приводной момент разности сил переднего и заднего натяжений полосы, разъясненное в п.10.4 с помощью расчетных схем рис. 10.2, 10.3, 10.4.

4. Методика расчета инерционных сил и моментов при прокатке с переменной скоростью и дополнительных динамических моментов, которые необходимо приложить со стороны привода для преодоления инерции полосы и рабочих валков (п.10.4,б).

В качестве исходных данных для расчета момента и мощности привода клети «кварто» используют следующие величины (см. расчетную схему):

Конструктивные параметры:

- Dр, Dоп - диаметры бочек рабочих и опорных валков;

- Хг - расстояние между вертикальными осевыми плоскостями рабочего и опорного валков (горизонтальное смещение рабочего валка относительно опорного);

Рис. 10.9. Расчетная схема действия сил и моментов в клети «кварто» с

приводными рабочими валками (при постоянной скорости прокатки).

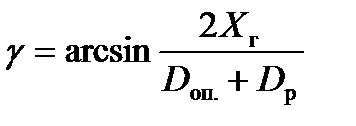

- g - угол между вертикальной осевой плоскостью опорного валка и плоскостью 1-2, проходящей через оси валков. Из рис. 10.9 видно, что:

; (10.46)

; (10.46)

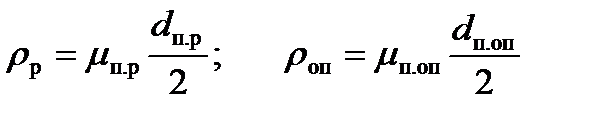

- rр, rоп - радиусы кругов трения в подшипниках рабочего, опорного валков, равные:

, (10.47)

, (10.47)

где: mп.р., mп.оп – коэффициенты трения в подшипниках рабочего, опорного валков, определяемые типом подшипника и свойствами смазки; (их значения имеются в справочниках);

- dп.р. и dп.оп. – рабочие диаметры подшипников рабочего, опорного валков.

Под рабочим диаметром подшипника качения подразумевают диаметр условной окружности, проходящей через оси тел качения или пересекающей эти оси; в расчетах принимают, что по этой окружности происходит трение качения.

Под рабочим диаметром подшипника скольжения или жидкостного трения (ПЖТ) подразумевают диаметр цилиндрической поверхности, по которой происходит скольжение втулки-цапфы относительно втулки-вкладыша.

Ер; Еоп – модули упругости материала рабочих и опорных валков;

nр; nоп - коэффициенты Пуассона материала рабочих и опорных валков.

Технологические параметры:

- hi-1, hi – толщина полосы на входе в валки и выходе из валков i-й клети;

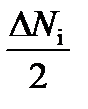

- Ni-1, Ni – силы натяжения полосы: заднего и переднего (на входе в i-ю клеть и выходе из неё);

- Vi-1 – скорость полосы на входе в i-ю клеть;

- Vi - скорость полосы на выходе из валков (скорость прокатки в i-й клети);

Энергосиловые параметры i-й клети, определенные на предшествующих этапах энергосилового расчета:

- Рi - сила прокатки;

- lc - длина очага деформации, с учетом упругого сплющивания;

- а - плечо силы прокатки;

- Nпрi – мощность прокатки;

- Mпрi – момент прокатки.

Структурные и энергосиловые параметры i-й клети, подлежащие определению:

- Роп - межвалковая сила (согласно 3-му закону Ньютона, в контакте валков действуют две силы Роп, одинаковые по величине, но противоположно направленные: одна приложена к опорному валку, другая – к рабочему).

- q - угол между плоскостью действия межвалковой силы и плоскостью 1-2, в которой лежат оси валков;

- fп - коэффициент трения покоя в межвалковом контакте, характеризующий способность приводного валка осуществлять без пробуксовки вращение холостого валка по принципу фрикционной передачи;

- е – плечо момента трения качения между рабочим и опорным валками – величина смещения точки приложения межвалковой силы Роп от осевой плоскости валков 1-2 (согласно теории трения качения, или трения 2 рода, это плечо называют коэффициентом трения качения; в отличие от безразмерных коэффициентов трения 1го рода (покоя и скольжения), коэффициент трения качения имеет размерность длины);

- M1pi - момент главного привода, приведенный к оси рабочего валка (половина суммарного приводного момента рабочей клети с холостыми опорными валками;

- RрS - сумма горизонтальных сил, действующих на шейки рабочего валка в качестве реакций, возникающих в подушках и подшипниковых опорах под влиянием натяжений полосы и других рабочих нагрузок);

- dр – расстояние от оси рабочего валка до линии действия силы Роп (плечо силы Роп для рабочего валка);

- dоп – расстояние от оси опорного валка до линии действия Роп (плечо силы Роп для опорного валка);

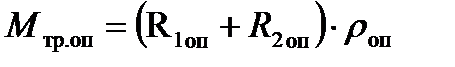

- R1оп и R2оп - усилия, действующие на шейки, подшипники и подушки опорных валков в качестве реакций на рабочие усилия при прокатке.

Исходя из условий равновесия опорных валков, сумма R1оп + R2оп = Роп, а направлены эти реактивные силы по линии действия силы Роп.

Вертикальные составляющие сил R1оп, R2оп (R1оп cos(q + g), (R2оп cos(q + g)) воспринимаются нажимными устройствами, а горизонтальные ((R1оп sin(q + g), (R2оп sin(q + g)) – опорными плоскостями стоек станин.

- Nсум.i – суммарная мощность, обеспечиваемая приводными валками i-й клети с учетом энергии, затрачиваемой непосредственно на процесс прокатки (Nпр.i) и на преодоление всех видов трения;

- Nдв.i – мощность двигателей i-й клети, необходимая для обеспечения приводными валками мощности Nсум.i;

- Мдв.i – необходимый момент двигателей главного привода i-й клети.

Перечислив все исходные данные и величины, которые необходимо рассчитать предварительно, чтобы в конце концов определить искомые параметры двигателей Nдв.i и Мдв.i , рассмотрим ряд методологических аспектов излагаемой методики, без понимания которых невозможно правильно выполнить расчет клети «кварто».

Один из существенных методологических аспектов – направление линии действия межвалковой силы Роп.

В клети с приводными рабочими валками (рис. 10.9) при постоянной скорости прокатки сила Роп, действующая на опорный валок, должна быть направлена по касательной к кругу трения в его подшипнике, так как при отсутствии динамического момента, возникающего во время разгонов и торможений, уравнение равновесия моментов опорного валка имеет вид*):

(10.48)

(10.48)

где  - момент трения в подшипниках опорного валка.

- момент трения в подшипниках опорного валка.

Это направление определяет величину плеча dp силы Роп, приложенной к рабочему валку, при этом момент Роп × dp является для рабочего валка дополнительной нагрузкой, которая должна быть учтена при определении рабочего момента  , приложенного к нему со стороны главного привода.

, приложенного к нему со стороны главного привода.

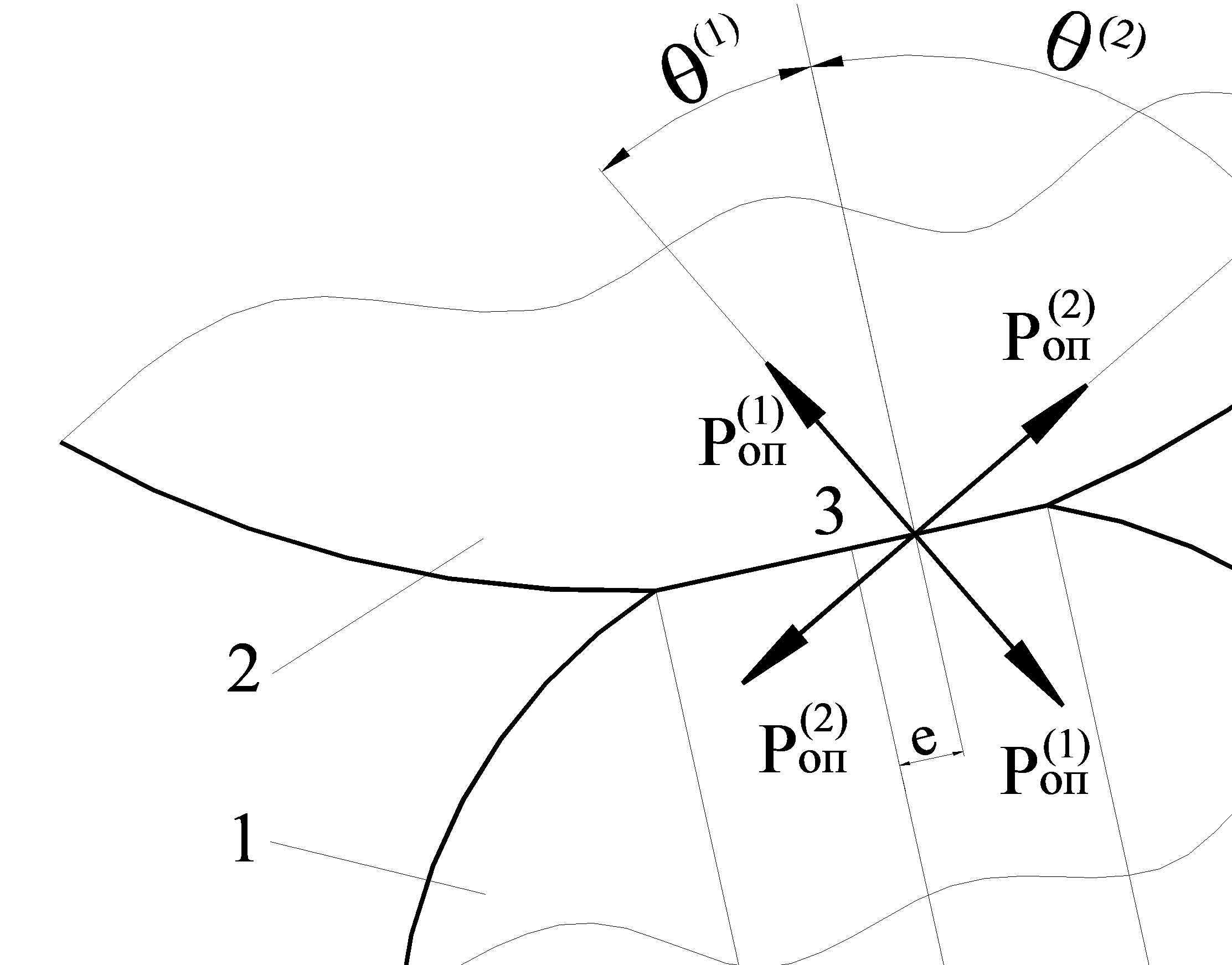

Другой методологический аспект относится к особенностям действия сил на площадке контакта между валками, через которую осуществляется передача вращения от приводного валка к холостому (рис. 10.10).

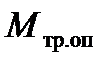

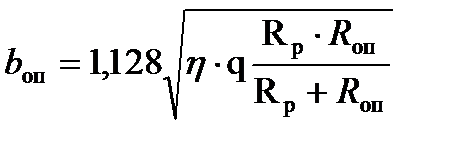

Размеры этой площадки, определяемые упругими сплющиваниями рабочего и опорного валков в зоне контакта, вычисляют с использованием теории Герца, описывающей упругое взаимодействие двух параллельных цилиндров, прижатых друг к другу с заданной погонной нагрузкой q (силой, приходящейся на единицу длины этих цилиндров) [10.10].

По формуле Герца половина ширины площадки контакта равна:

(10.49)

(10.49)

где:  - упругая постоянная; (10.50)

- упругая постоянная; (10.50)

q – погонная нагрузка в контакте валков;

nр, nоп – коэффициенты Пуассона материалов рабочего и опорного валков;

Ер, Еоп – модули упругости тех же материалов.

Rр, Rоп – радиусы бочек рабочего и опорного валков.

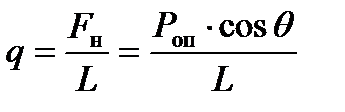

При определении по формуле (10.49) половины ширины площадки контакта погонную нагрузку следует вычислять, по формуле (см.рис.10.10):

, (10.51)

, (10.51)

где  - нормальная составляющая силы Роп, перпендикулярная к площадке контакта.

- нормальная составляющая силы Роп, перпендикулярная к площадке контакта.

Рис. 10.10. Схема действия сил на площадке межвалкового контакта

в клети «кварто» с приводными рабочими валками:

1- рабочий валок; 2-опорный валок; 3- середина ширины площадки

контакта; 4-плоскость, переходящая через ось валков; 5- направление

2- вращения валков; bоп – половина ширины площадки контакта;

e – плечо момента трения качения;  - межвалковые силы.

- межвалковые силы.

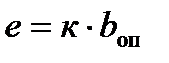

Как указано выше, согласно теории трения качения, усилие Роп проходит не через середину ширины площадки контакта (точку 3), а смещено от нее в направлении, противоположном направлению вращения валков, на расстояние «е» - плечо момента трения качения. Величину «е», согласно теории Герца, находят из выражения:

, (10.52)

, (10.52)

где к – коэффициент плеча момента трения качения, показывающий какую часть полуширины площадки контакта составляет плечо момента трения качения.

Для определения величины «к» рекомендуются следующие достоверные регрессионные зависимости:

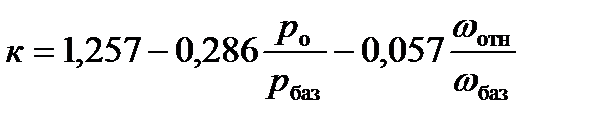

а). В клетях «кварто» станов горячей прокатки:

, (10.53)

, (10.53)

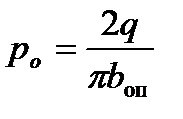

где ро – максимальное нормальное напряжение в межвалковом контакте, определяемое, согласно теории Герца, по формуле:

; (10.54)

; (10.54)

рбаз = 700МПа – базисное (одно из минимальных) значение величины ро.

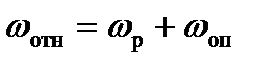

wотн – относительная угловая скорость вращения рабочего и опорного валков, равная:

,

,

wр, wоп – угловые скорости вращения, соответственно, рабочего и опорного валков.

wбаз = 1,2с-1 – базисное значение величины wотн.

Апробация выражений (10.53), (10.54) на действующих широкополосных станах горячей прокатки показала, что реальный диапазон значений к в рабочих клетях этих станов, имеющих, приводные рабочие валки, составляет: 0,27 – 0,66, а доля затрат мощности двигателей на преодоление трения качения от их суммарной мощности находится в диапазоне 30-68%.

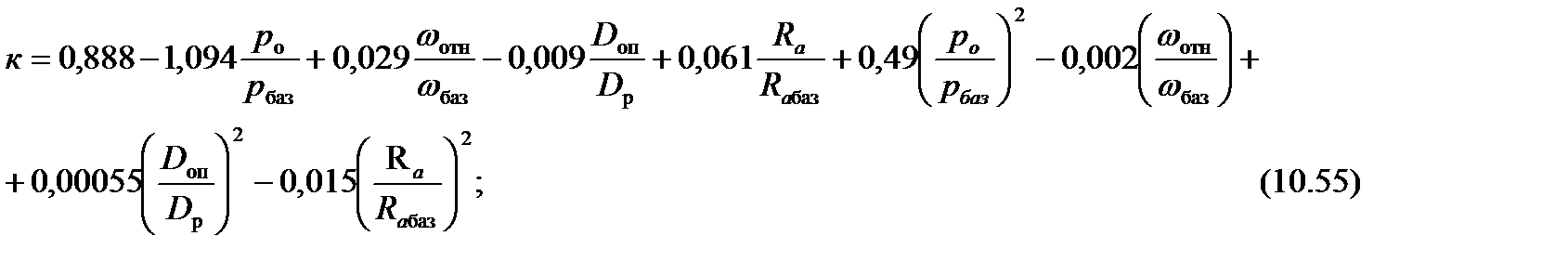

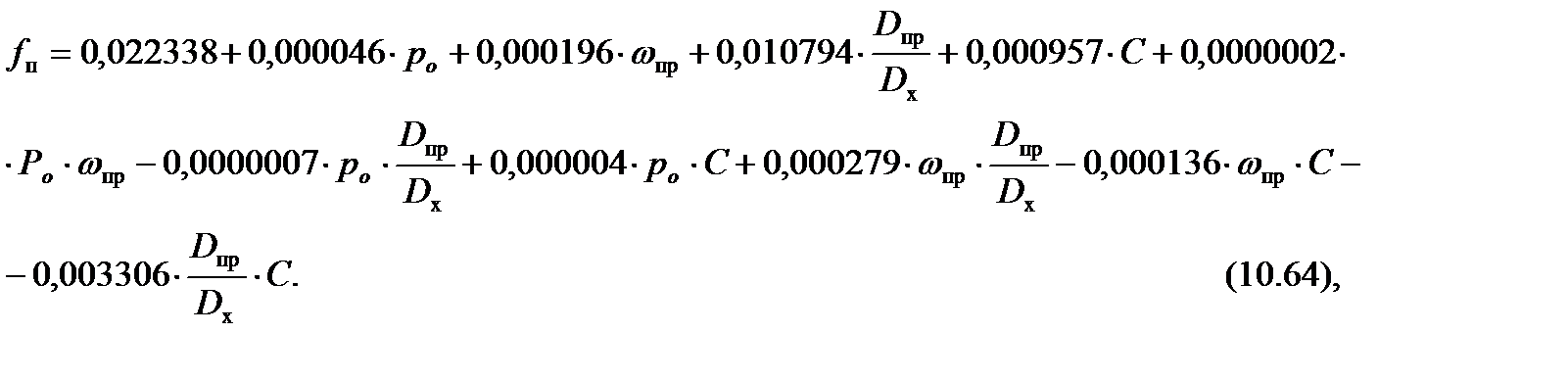

б). В клетях «кварто» станов холодной прокатки:

где: ро, wотн – те же параметры, что и в регрессивном уравнении (10.53), причем рбаз = 700МПа, а базисное значение относительной угловой скорости вращения более высокое: wбаз = 20с-1; Dр, Dоп – диаметры бочек рабочих, опорных валков; Ra – среднеарифметическое значение шероховатости (высоты микронеровностей) поверхности бочки рабочих валков; Ra баз =0,6мкм – базисное значение величины Ra.

Апробация выражения (10.55) на действующих станах холодной прокатки показала, что реальный диапазон значений «к» в рабочих клетях этих станов, имеющих приводные рабочие валки, составляет 0,12-0,8, а доля затрат мощности двигателей на преодоление трения качения от их суммарной мощности находится в диапазоне 8-48%.

Особенность расчета величин «к» с помощью выражений (10.53), (10.55) состоит в том, что в эти выражения входит величина ро, которая зависит от величин Ропи cosb, заранее не известных.

Поэтому данный расчет выполняют методом итераций (последовательных приближений): сначала приближенно принимают: Роп » Р, cosb » 1 и вычисляют в первом приближении значение к. Это дает возможность получить первые приближения искомых величин Роп, cosb. Используя их, получают второе приближенное значение к, а затем вторые приближения Роп, cosb.

Этот цикл расчета повторяют до тех пор, пока расхождения двух последовательных приближений величины Роп не станет меньше заданной погрешности расчета, например, (2¸2,5)%.

Еще одна особенность силового взаимодействия рабочего и опорного валков на площадке их контакта касается условий передачи вращающего момента от приводного валка к холостому.

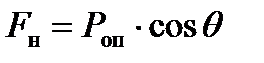

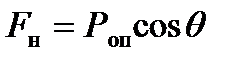

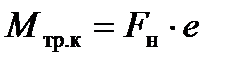

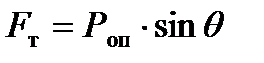

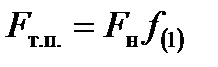

На схеме рис. 10.11 сила Роп, действующая от приводного рабочего валка на холостой опорный валок, разложена на две составляющие: нормальную к площадке контакта (Fн) и перпендикулярную к ней (Fт), действующую в её плоскости.

Нормальная сила  создает момент трения качения:

создает момент трения качения:

, (10.56)

, (10.56)

который, как видно из схемы рис. 10.11, направлен против направления вращения опорного валка.

Сила же  для холостого опорного валка является движущей, с её помощью приводной валок передает холостому вращение по принципу фрикционной передачи.

для холостого опорного валка является движущей, с её помощью приводной валок передает холостому вращение по принципу фрикционной передачи.

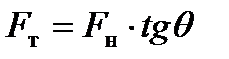

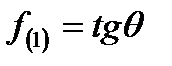

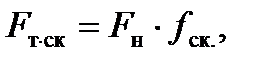

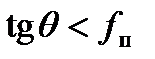

Следовательно, сила Fт – это сила трения покоя, равная:

, (10.57)

, (10.57)

где f(1) - коэффициент трения 1го рода, при котором передача вращения происходит без проскальзывания.

В тоже время из схемы рис. 10.11 видно, что:

(10.58)

(10.58)

т.е.  (10.59)

(10.59)

Рис. 10.11. Разложение межвалковой силы rоп на две составляющие Fн и Fт

Таким образом, угол q между направлением действия силы Роп и осевой плоскостью валков имеет следующий физический смысл: тангенс этого угла равен коэффициенту трения 1го рода в межвалковом контакте.

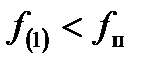

Если вращение валков происходит в штатном режиме (без пробуксовки), то, согласно теории фрикционных пар,:

(10.60)

(10.60)

где fп – коэффициент трения покоя (максимальное значение f(1), при котором отсутствует проскальзывание холостого валка относительно приводного).

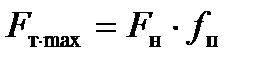

По мере возрастания сопротивления вращению холостого валка (например, при разгоне стана из-за момента инерции холостого валка) растет сила Fт. Максимально возможное ее значение:

. (10.61)

. (10.61)

После того, как сила Fт достигла значения (10.61), начинается пробуксовка холостого валка, трение покоя уступает место трению скольжения, и, вместо силы Fт, в межвалковом контакте начинает действовать сила трения скольжения:

(10.62)

(10.62)

где fск – коэффициент трения скольжения, как правило, меньший, чем коэффициент трения покоя.

Режим пробуксовки чаще всего может возникнуть в рабочей клети стана холодной прокатки, где он является аварийным, т.к. нарушается равномерность микрогеометрии поверхности полосы. Поэтому проверка режима прокатки на отсутствие пробуксовки должна быть обязательным элементом конструкторского и технологического расчетов стана.

Подстановка (10.59) в (10.60) дает окончательное выражение для условия исключения пробуксовки:

(10.63)

(10.63)

Чтобы использовать условие (10.63), необходимо знать значения коэффициента трения покоя.

Его можно определить с помощью регрессионного уравнения:

где: ро – нормальное контактное напряжение, (МПа); wпр - угловая скорость вращения приводного валка, (с-1); Dпр, Dx – диаметры бочек приводного и холостого валков, (мм); С- концентрация эмульсола в используемой эмульсии, (%).

Эксперименты и расчеты по уравнению (10.64) показали, что диапазон реальных значений коэффициента трения покоя в межвалковом контакте рабочих клетей широкополосных станов составляет 0,06-0,14. В зависимости от типа клети и режима прокатки, этот коэффициент может изменяться более чем в 2 раза.

Установлено со статистической достоверностью, что все факторы – контактное напряжение, скорость вращения, соотношение диаметров валков, концентрация эмульсола в эмульсии – оказывают значимое влияние на коэффициент трения покоя; наиболее значимый фактор: соотношение диаметров приводного и холостого валков.

в). Учёт инерционных моментов валков клети «кварто» при прокатке с ускорением

Отличие режимов прокатки с ускорением в четырехвалковой и двухвалковой клетях состоит в том, что в клети «кварто» сопротивление вращению приводного валка возникает не только от силы инерции полосы и момента инерции рабочего валка, но и от момента инерции опорного валка, многократно превосходящего два других инерционных фактора.

Расчетная схема взаимодействия рабочего и опорного валков при прокатке с ускорением показана на рис. 10.12 на примере клети «кварто» с приводными рабочими валками и соотношением сил заднего Ni-1 и переднего Ni натяжений: Ni-1>Ni. При такой расчетной схеме требуется приложить к рабочему валку максимальный приводной момент Mpi, т.к. инерционные сила и моменты, а также сила полуразности натяжений  направлены навстречунаправлению вращения валков. При выборе двигателя главного привода необходимо учитывать максимально возможные нагрузки, этому требованию и отвечает расчетная схема рис. 10.12.

направлены навстречунаправлению вращения валков. При выборе двигателя главного привода необходимо учитывать максимально возможные нагрузки, этому требованию и отвечает расчетная схема рис. 10.12.

Другие варианты действия сил и моментов в клетях «кварто» при прокатке с переменной скоростью изучающим теорию прокатки рекомендуется проанализировать самостоятельно после того, как они разберутся в сущности методики, относящейся к расчетной схеме рис. 10.12.

Рис. 10.12 Расчетная схема сил и моментов в i-ой клети «кварто» с приводными рабочими валками при прокатке с ускорением и силой заднего натяжения Ni-1 большей, чем сила переднего натяжения Ni

Основное её отличие от расчетной схемы рис. 10.9, где в такой же клети скорость прокатки постоянна, состоит в направлении действия межвалковой силы Роп. В схеме рис. 10.9 сила Роп направлена по касательной к кругу трения подшипников опорного валка, создавая момент трения в подшипниках, препятствующий вращению.

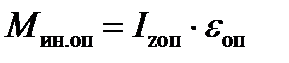

В схеме рис. 10.12 препятствует вращению, кроме момента Мтр.оп, инерционный момент, Мин.оп, равный:

, (10.65)

, (10.65)

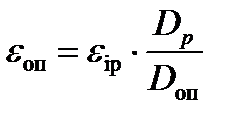

где eоп- угловое ускорение опорного валка, равное:

, (10.66)

, (10.66)

eip - угловое ускорение рабочего валка (в клети с номером i);

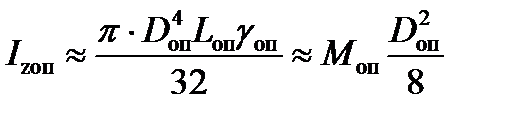

- момент инерции опорного валка, равный:

- момент инерции опорного валка, равный:

, (10.67)

, (10.67)

где Dоп, Lоп, gоп, Моп – соответственно: диаметр бочки, длина бочки, плотность материала и масса опорного валка.

Формула (10.67) получена без учета инерционного влияния шеек опорного валка (если необходим более точный расчет, их можно учесть по методике, изложенной в п.10.4,б).

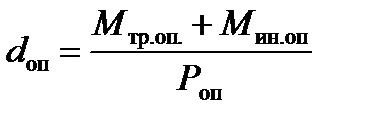

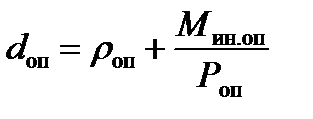

Чтобы преодолеть сопротивление вращению опорного валка, вызванное суммой моментов Мтр.оп. и Мин.оп., сила Роп должна отклониться от направления касательной к кругу трения подшипников опорного валка, так, чтобы её плечо dоп удовлетворяло уравнению равновесия моментов, действующих на опорный валок:

(10.68)

(10.68)

Откуда:

,

,

. (10.69)

. (10.69)

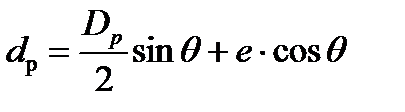

Увеличение плеча dоп при прокатке с ускорением приводит к соответственному увеличению плеча силы Роп относительно оси рабочего валка dр. Его величину можно определить из треугольника 2-3-5 на схеме рис. 10.12:

(10.70)

(10.70)

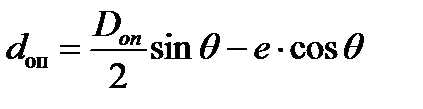

Аналогично, если найден угол q, из треугольника 1-3-4, подобного треугольнику 2-3-5, можно определить dоп:

(10.71)

(10.71)

г) Алгоритм расчета энергосиловых параметров клети «кварто»

Алгоритм устанавливает последовательность определения тех энергосиловых параметров, которые необходимы для расчета клети «кварто».

Предварительно рассчитывают параметры, общие для клетей любых типов: среднее удельное давление (рср i), площадь контакта полосы с каждым валком (Fконт.i), силу прокатки (Рi), мощность прокатки (Nпрi), момент прокатки (Мпpi), с помощью методов и формул, изложенных в главах 8,9 и п.10.2 данной главы. Исходными данными для предварительного расчета являются заданные по технологии параметры режима прокатки: размеры заготовки или подката, обжатия, натяжения, скорости, температурный режим (если рассчитывают стан горячей прокатки), сопротивление металла пластической деформации в функции обжатия, температуры и скорости деформации, шероховатость поверхности валков, смазывающие свойства жидкости, используемой для охлаждения и смазки валков.

После предварительного этапа расчета остаются неизвестными шесть энергосиловых параметров клети «кварто» (см. расчетные схемы на рис. 10.9 и 10.12):

- угол q между направлением силы Роп и плоскостью, проходящей через оси рабочего и опорного валков;

- межвалковая сила Роп;

- суммарная горизонтальная сила опорных реакций, действующих на шейки и подшипники рабочего валка, RрS;

- плечо силы Роп относительно оси рабочего валка dр;

- плечо силы Роп относительно оси опорного валка dоп;

- момент Мpi со стороны главного привода, который необходимо приложить к каждому рабочему валку, чтобы преодолеть сопротивление всех сил и моментов (момента прокатки, моментов трения в подшипниках рабочего и опорного валков, момента трения качения между валками, инерционной силы полосы, инерционных моментов рабочего и опорного валков, разности сил заднего и переднего натяжений полосы).

Для нахождения шести неизвестных величин необходимо составить шесть уравнений, что нетрудно сделать с помощью расчетной схемы рис. 10.12 и выражений (10.68), (10.70), (10.71), приведенных в подпункте «в»:

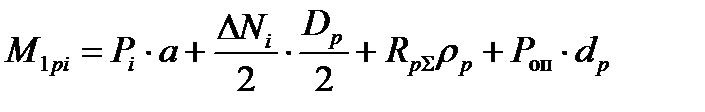

- уравнение равновесия моментов рабочего валка:

; (10.72)

; (10.72)

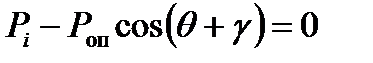

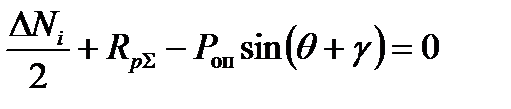

- уравнения равновесия проекций на оси «y» и «х» сил, действующих на рабочий валок.

; (10.73)

; (10.73)

; (10.74)

; (10.74)

- уравнение равновесия моментов холостого опорного валка:

(10.75)

(10.75)

- уравнения (10.70) и (10.71) для расчета плеч силы Роп относительно опорного и рабочего валков: dр, dоп.

Уравнения (10.70)…(10.75) представляют собой систему обыкновенных алгебраических уравнений, для её решения достаточно знать алгебру и тригонометрию в объеме курса средней школы.

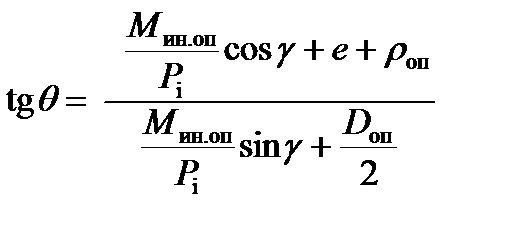

Определяющий параметр этой системы – угол q между линией действия силы Роп и межосевой плоскостью валков (он входит во все шесть уравнений). С расчета угла q (через его тангенс) и рекомендуется начать алгоритм решения. Подставив в уравнение (10.75) выражение dоп (10.71), выражение Роп через Рi и q, полученное из уравнения (10.73), и произведя ряд алгебраических и тригонометрических преобразований, получим

уравнение с одним неизвестным: tg q, решение которого (с погрешностью не более 3-4%) дает следующее выражение:

; (10.76)

; (10.76)

где g - угол между вертикальной и межосевой плоскостью, зависящий от смещения Хг рабочих валков относительно опорных (см. схему рис. 10.12) (его определяют по формуле (10.46));

е – плечо момента трения качения (выражения для его определения: (10.52), (10.53), (10.55);

rоп – радиус круга трения подшипников опорного валка (см. формулу (10.47));

Мин.оп – момент инерции опорного валка при прокатке с ускорением (см. формулы (10.65), (10.66), (10.67).

Определив q, легко рассчитать остальные неизвестные параметры:

- из уравнения (10.73) получим:

; (10.77)

; (10.77)

- по формулам (10.70) и (10.71) рассчитаем dp, dоп;

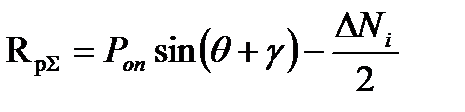

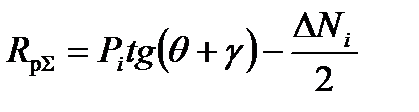

- из уравнения (10.74) определим RpS:

, или, с учетом (10.77):

, или, с учетом (10.77):

(10.78)

(10.78)

Завершающий этап решения – определение по формуле (10.72) момента М1pi, необходимого для вращения рабочего валка (в эту формулу подставляют вычисленные ранее величины RpS, Роп и dp).

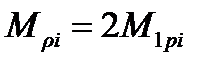

Определение момента и мощности двигателей главного привода для клети «кварто» производят так же, как и для двухвалковой клети – по формулам (10.4), (10.5), с учетом того, что суммарный момент, подводимый со стороны привода к двум рабочим валкам, равен:

. (10.79)

. (10.79)

Алгоритм расчета энергосиловых параметров клети «кварто» с приводными опорными валками изложен в [29], он основан на тех же методологических положениях, что и данный расчет.

10.6 Энергосиловые параметры шестивалковых клетей [29]

В производстве холоднокатаной тонколистовой стали, наряду с клетями «кварто», начиная с 80-х ХХ века, применяют шестивалковые клети, в которых между опорным и рабочим валками установлен промежуточный валок. Эти клети, по сравнению с клетями»кварто», требуют бόльших капитальных затрат, однако их использование при прокатке особо тонких полос (толщиной менее 0,2 -0,3мм) из высокопрочных марок сталей с повышенными требованиями по точности размеров, плоскостности и микрогеометрии поверхности позволяет получить конкурентоспособную высококачественную продукцию.

Основные параметры действующих шестивалковых клетей приведены в таблице:

| Диаметр рабочих валков Dр, мм | 180-470 |

| Диаметр промежуточных валков Dпр, мм | 450-650 |

| Диаметр опорных валков Dоп, мм | 1000-1525 |

| Длина бочки рабочего валка, L мм | 1400-2500 |

| Ширина полос, мм | 500-2050 |

| Максимальная скорость прокатки, м/с | до 30 |

Из этих данных видно, что диапазоны основных параметров клетей данного типа весьма широкие: соотношение максимального и минимального диаметров рабочих валков составляет 2,6, промежуточных – 1,44, опорных – более 1,5. От указанных соотношений зависят металлоемкость, капитальные затраты и расход энергии при прокатке.

Главный привод шестивалковых клетей осуществляют одним из трех вариантов: через рабочие, промежуточные или опорные валки; выбор варианта главного привода также влияет на технико-экономические показатели при эксплуатации этих клетей.

Один из вариантов конструкции шестивалковой клети показан на рис.10.13. Подушки 1 и 2 рабочих валков 3 и подушки 4, 5 опорных валков 6 расположены таким образом, чтобы их вертикальные осевые плоскости 7, 8 были смещены относительно вертикальной осевой плоскости 9 промежуточных валков 10, установленных в подушках 11 и 12, на расстояния ер и еоп. Цель этого смещения – обеспечить устойчивое положение в клети рабочих и промежуточных валков, исключив тем самым один из факторов вибраций клети и колебаний межвалкового зазора. Величины ер и

Дата добавления: 2019-02-08; просмотров: 1467;