Сварка титановых сплавов

Основными трудностями сварки титановых сплавов являются высокая химическая активность металла при повышенных температурах и особенно в расплавленном состоянии, склонность к росту зерна при нагреве до 330-350 °С и выше, а также повышенная склонность к образованию холодных трещин при повышении содержания в шве и околошовной зоне примесей газов, в особенности водорода. Перечисленные трудности устраняются при сварке с минимальными значениями погонной энергии, обеспечиваемыми такими высококонцентрированными источниками энергии, как лазерный и электронный лучи.

Необходима тщательная подготовка кромок под сварку, включая механическую обработку или дробеструйную, пескоструйную с последующим химическим травлением, осветлением и промывкой.

Существенно влияет на свойства сварных соединений качество защиты поверхности, корня шва, остывающих участков шва и околошовной зоны до 400-500 °С. Для защиты поверхности шва и плазмоподавления в зоне лазерного воздействия используется гелий высокой чистоты с ориентировочным расходом 10-12 л/мин. Для защиты остывающей поверхности шва и корня можно применять аргон повышенной чистоты с ориентировочным расходом для корня шва 4-5 л/мин и для поверхности шва 15-18 л/мин.

Режимы лазерной сварки выбираются из условий обеспечения качественного формирования, необходимой геометрии шва. предотвращения образования холодных трещин и создания наиболее благоприятных структур в шве и околошовной зоне (табл. 5). Повышенные механические свойства сварных соединений, выполненных лазерной сваркой (табл. 6), связаны с высокой скоростью процесса и соответственно с высокими скоростями охлаждения металла шва и околошовной зоны, составляющими в полиморфной области 400-600 °С/с по сравнению с 20-25°С/с при дуговой сварке. Это приводит к повышению дисперсности металла шва в три-четыре раза, а также значительному измельчению зерна в околошовной зоне.

Таблица 5

Режимы лазерной сварки титановых сплавов

| Сплав | Толщина мм | Р, кВт | Vсв, м/ч | F, мм |

| ВТ6 | 3,0 | 3,0 | ||

| 5,0 | 4,0 | |||

| ВТ28 | 2,0 | 4,0 | ||

| 3,0 | 3,3 | |||

| ПТЗВ | 4,0 | 4,0 | ||

| 5,0 | 4,0 |

Таблица 6

Механический свойства сварных стыковых соединения из титанового сплава, полученных разными способами

| Сварка | Pв, Н/мм2 | P-1, Н/мм2 | KCU, Дж/см2 | |

| шва | ЗТВ* | |||

| Аргонодуговая | ||||

| Электронно-лучевая | ||||

| Лазерная | ||||

| Основной металл |

* - Зона термического влияния.

Cutting Data

6.0 Millimeters Aluminum

| 1500 Watts - 16 inches/min. Mode: Continuous Wave | ||

| Feedrate:0.4 meters/min., 16 inches/min. | ||

| ||

| LensFL: 5 inches | Assist Gas: Air/Nitrogen Pressure: 12 Bar, 180 PSI | |

| Focal Point Standoff: -1mm | Nozzle Standoff: 0.7mm | |

| Nozzle Diameter: 1.8mm | ||

| 2.0 Millimeters Stainless 1500 Watts - 98 inches/min. Mode: Continuous Wave | ||

| Feedrate:2.5 meters/min., 98 inches/min. | ||

| ||

| LensFL: 5 inches | Assist Gas: Nitrogen Pressure: 10 Bar, 150 PSI | |

| Focal Point Standoff: -1mm | Nozzle Standoff: 1mm | |

| Nozzle Diameter: 2mm |

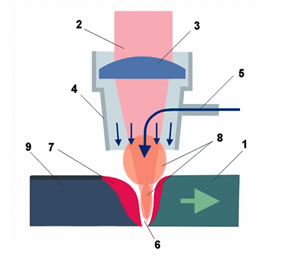

Рис.7. Физические процессы при лазерной сварке металла а) и фотография реального процесса сварки б)

1 - проплавляемый металл, 2 - лазерный пучок, 3 - фокусирующая линза, 4 - сопло с потоком защитного газа, 5 - подача защитного газа (He+Ar), 6 - парогазовый канал в металле, 7 - кристаллизационная ванна жидкого металла, 8 - лазерная плазма (приповерхностная и внутриканальная), 9 - кристаллизовавшийся металл шва.

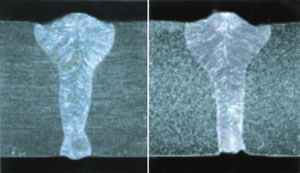

Рис.8. Внешний вид образца, сваренного лазерной сваркой и характерные шлифы сварного соединения (толщина металла 10 мм).

Дата добавления: 2016-08-06; просмотров: 1567;