Коэффициент поглощения стекол

марок С48-3, С52-1 и плавленого кварца

для лазерного излучения лазеров на СО и СО2

| Материал | Коэффициент поглощения, см-1 | |

| СО лазер | СО2 лазер | |

| С48-3 | 2200-2600 | |

| С52-1 | 2200-2600 | |

| Кварц С5-1 |

Другим путем увеличения глубины проплавления является применение лазерного излучения более короткой длины волны, например, l = 5 …6 мкм. В [48] исследована глубина проникновения излучения лазеров на СО2 с длиной волны 10,6 мкм и на СО с длиной волны 5…6 мкм.

Проведенные эксперименты показали значительное уменьшение коэффициента поглощения излучения лазера на СО по сравнению с лазером на СО2, которое для стекол С48-3 и С52-1 составляет 20…40 крат (см. табл. 5). При этом излучение СО2 лазера поглощается в основном в толщине стекла порядка длины волны, т.е. около 10 мкм, то ослабление в e раз интенсивности излучения СО лазера для стекол марок С48-3, С52-1 и плавленого кварца происходит на глубинах 160, 100 и 80 мкм соответственно. Полное же поглощение излучения с длиной волны 5…6 мкм происходит на глубине 0,3…1,5 мм [49]. Следовательно, применение СО лазеров позволяет сваривать более толстые стекла, и создавать более равномерный прогрев по всей толщине обрабатываемого материала, увеличить качество сварного шва. Кроме того, меньшая длина волны излучения, а значит и меньшая предельная расходимость, позволяет достигать большей плотности мощности сфокусированного лазерного излучения и уменьшить зону термического воздействия.

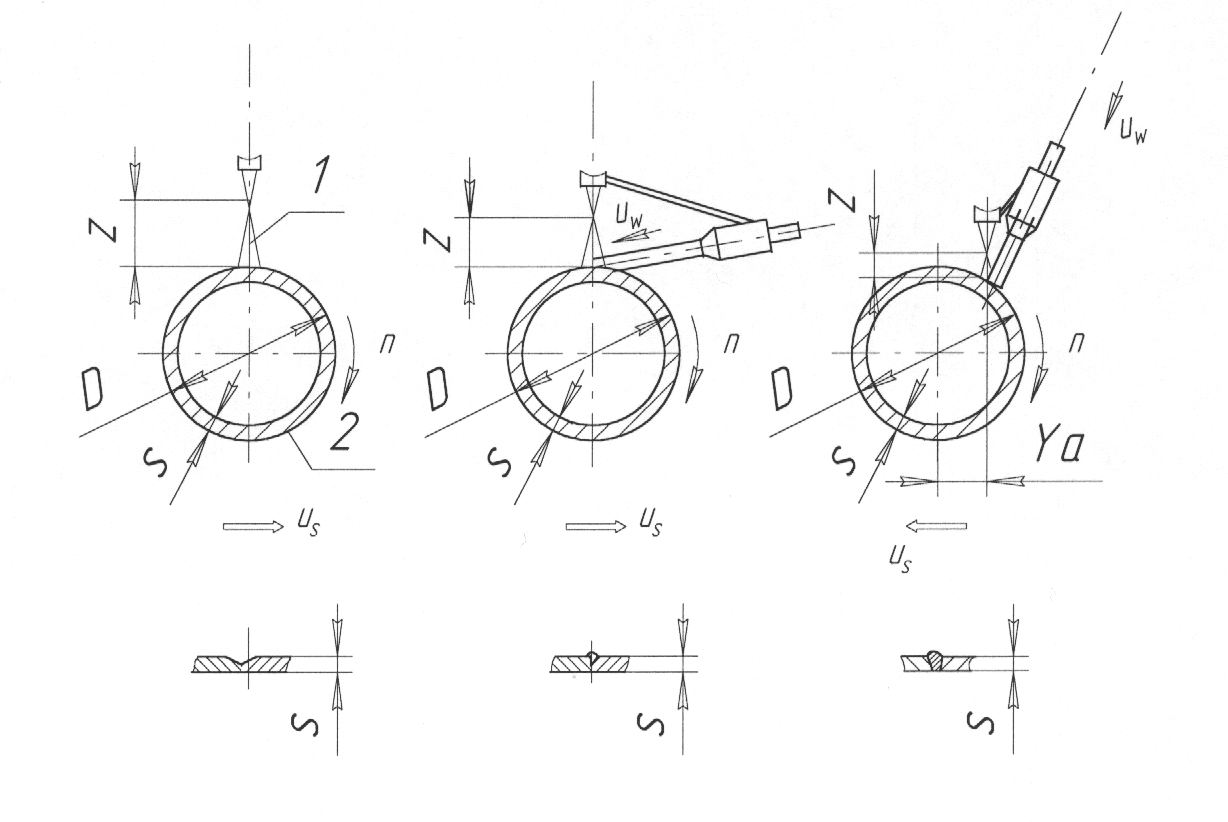

а б в

Рис. 11. Лазерная сварка стеклянных трубок: а – без присадки; б – со встречной подачей присадки; в – с последующей подачей присадки.

На рис. 11 а показана схема сварки лазерным излучением 1 стеклянной трубки 2 с толщиной стенки S. Трубка вращается с угловой скоростью n, расстояние от фокуса линзы до поверхности стекла – z (расфокусировка линзы). Два варианта лазерной сварки с присадкой показаны на рис. 10 б, 9в. В первом случае присадка в виде стеклянного штабика диаметром  подается со скоростью

подается со скоростью  в направлении, встречном направлению движения стекла в зоне сварки. При этом лазерное излучение плавит одновременно присадку и свариваемое изделие.

в направлении, встречном направлению движения стекла в зоне сварки. При этом лазерное излучение плавит одновременно присадку и свариваемое изделие.

Лазерная сварка во втором случае происходит путем введения материала присадки в уже образованную в изделии сварочную ванну. Присадка размягчается и заполняет образовавшееся в зоне сварки углубление. При таком способе сварки лазерное излучение фокусируется до большей плотности мощности (меньше расстояние z) и направляется на поверхность трубки со смещением относительно ее оси сечения  .

.

Получение сварного шва при различных способах сварки с подачей присадки и без нее показаны на рис. 11. Они свидетельствуют о преимуществах лазерной сварки стекла с последующей подачей присадки (рис. 9в) перед остальными способами поверхностной сварки. Сварной шов в этом случае хорошо проварен на всю толщину стекла. Отсутствуют как утонение стенки в зоне сварки, характерное для сварки без присадки (рис. 11 а), так и не провар в корне шва, часто встречающийся при сварке со встречной подачей присадки (рис. 11б). Кроме того, этот способ сварки позволяет сваривать изделия с большой толщиной стенки, но требует большого объема подготовительных работ.

В табл. 6 приведены основные технологические параметры различных способов сварки стеклянных трубок с подачей присадки и без нее.

Таблица 6

Режимы лазерной сварки стеклянных трубок для разных способов сварки

| Сварка без присадки | Сварка со встреч ной подачей присадки | Сварка с последующей подачей присадки | |||||

| Эффективная мощность, Вт | 90-110 | ||||||

| Расфокусировка линзы, мм | 70-54 | 40-23 | 30-12 | 20-35 | |||

| Толщина стекла, мм | 0,5 | 1,0 | 1,6 | 1,6 | 1,6 | 1,6 | 1,6 |

| Диаметр подаваемой присадки, мм | - | - | - | 1,0 | 1,2 | 0,9-1,0 | 1,4 |

| Линейная скорость, мм/мин | 5-70 | 5-40 | 60-120 | 10-20 | 100-180 | ||

| Скорость подачи присадки, мм/мин | - | - | - | свобод ная подача | свобод ная подача | 30-45 | 120-190 |

| Смещение осей лазерного пучка и трубки, мм | 6-10 | 10-11 |

Дата добавления: 2016-08-06; просмотров: 2368;