Сварка поверхностными источниками тепла

Сварка лучом лазера впервые была осуществлена с помощью импульсного лазерного излучения. При импульсной сварке металлов основными параметрами лазерного излучения являются длина волны, мощность, длительность импульса и фокусировка. Материал должен проплавляться по всей толщине, но испарения по возможности надо избегать.

Чтобы выполнить эти условия длительность импульса должна быть больше или равна тепловой постоянной времени материала. Например, при сварке латуни толщиной h = 0,6 мм тепловая постоянная времени t ~ h2/4aT составляет примерно 2,5 мс (коэффициент температуропроводности aT = 0,34 см2/с). При этом длительность импульса должна быть около 2,5 мс, а плотность мощности порядка 105 Вт/см2. Импульсная лазерная сварка получила широкое распространение при сварке изделий микроэлектроники.

С появлением мощных СО2 лазеров с непрерывной генерацией (мощность более 100 Вт) возможности лазерной сварки значительно расширились, появилась возможность сварки более толстых материалов. Первоначально это была сварка путем нагрева поверхности материала лазерным излучением и последующего плавления объемных слоев материала за счет теплопроводности. Так уже в 1969 г. описаны эксперименты по сварке стальных листов толщиной до 3 мм с помощью непрерывного СО2 – лазера.

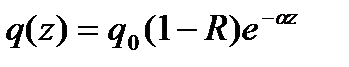

Такая «поверхностная» лазерная сварка аналогична сварке газовой горелкой. Поглощение лазерной энергии происходит в толще материала по закону Бугера

, (1)

, (1)

где q(z) и q0 - соответственно плотности мощности излучения на расстоянии

z от поверхности тела и на его поверхности;

R и a - коэффициент отражения и поглощения излучения для данного материала, соответственно.

В большинстве случаев, кроме тех, о которых будет сказано отдельно, основная энергия поглощается в слое толщиной порядка длины волны излучения. Поэтому, процесс нагрева материала лазерным излучением можно рассматривать, как нагрев поверхностным двумерным источником. Форма этого источника в общем случае достаточно сложна и определяется модовой структурой излучения лазера и искажениями, вносимыми оптической фокусирующей системой.

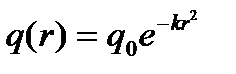

В большинстве случаев при расчетах процессов нагрева вещества лазерным излучением используется Гауссово распределение плотности мощности в пятне:

, (2)

, (2)

где k - коэффициент сосредоточенности источника.

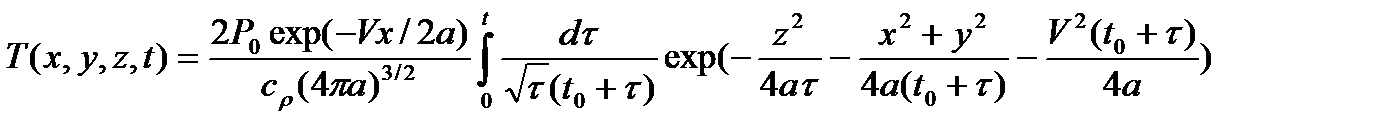

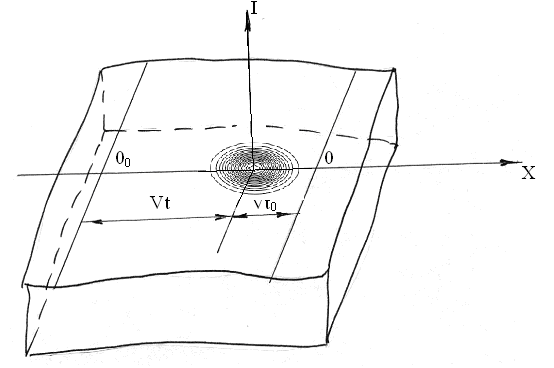

Процессы нагрева вещества и режимы сварки с помощью таких поверхностных источников подробно исследованы еще в 1950-х годах. Так, например, получены температурные распределения для поверхностного источника с нормальным распределением (2), мощностью Р0 , движущегося по поверхности полубесконечного тела со скоростью V (см. рис. 2).

Температура Т в подвижной системе координат (X, Y, Z), связанной с источником:

(3)

(3)

где V - скорость движения источника,

cρ - объемная теплоемкость,

α - коэффициент температуропроводности,

κ - коэффициент поглощения излучения,

t0=(4ακ2)-1.

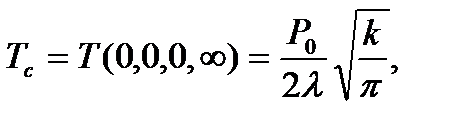

Для предварительной оценки режимов удобна формула для расчета температуры центра источника в стационарном (предельном) состоянии:

(4)

(4)

где λ – коэффициент теплопроводности.

Рис. 2. Схема нагрева полубесконечного тела поверхностным подвижным нормально-круговым источником тепла

При выводе формулы (3) использован ряд предположений, справедливость которых требует отдельного рассмотрения:

§ влияние температурной зависимости отражательной способности материала, например, для стали отражательная способность не меняется при температурах выше 800 0С и показано, что более 99% мощности излучения поглощается при температурах выше 800 0С. Для стекла отсутствуют процессы окисления и это влияние меньше;

§ влияние размеров свариваемого изделия не сказывается, когда размеры изделия больше диаметра зоны плавления в 10 раз с точностью до 0,1%. В случае равенства ширины зоны плавления и толщины свариваемого материала для расчета температурных полей необходимо применять более сложные методы, например, метод мнимых источников;

§ тепловые потери на поверхности материала (тепловое излучение и конвективные потери при теплоотдаче) при решении уравнения теплопроводности не учитывались. Рассчитаны тепловые потери на поверхности при Р0 = 400 Вт и V = 1 мм/с. Потери на тепловое излучение составили около 2,5%, а на конвективную теплоотдачу менее 1% от абсорбированной мощности. В общем случае при поверхностном нагреве теплоотдачу с поверхности надо учитывать;

§ влияние фазового перехода учитывается введением скрытой теплоты плавления в теплоемкости материала, при этом теплоемкость имеет сильную температурную зависимость, и решение уравнения теплопроводности не может быть представлено в аналитическом виде. В данном случае нелинейное дифференциальное уравнение теплопроводности может решаться численными методами;

§ температурная зависимость коэффициентов теплопроводности и температуропроводности также приводит к решению нелинейного дифференциального уравнения. Решение (6) дает некоторое приближение при подстановке средних значений этих величин в рабочем диапазоне температур.

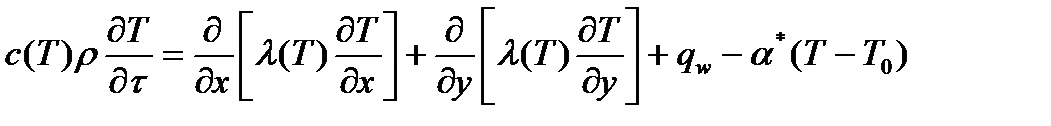

Расчету тепловых полей от поверхностных источников в последнее время с появлением лазерной технологии посвящено много работ. Например, уравнение теплопроводности с учетом температурной зависимости теплофизических свойств материала и теплоотдачи с обеих поверхностей материала:

(5)

(5)

где  - плотность мощности источника,

- плотность мощности источника,

- время,

- время,

- плотность вещества,

- плотность вещества,

- температура окружающего пространства, К,

- температура окружающего пространства, К,

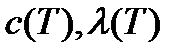

-коэффициенты теплоемкости и теплопроводности, зависящие от температуры,

-коэффициенты теплоемкости и теплопроводности, зависящие от температуры,

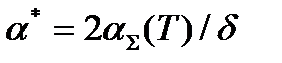

- приведенный коэффициент теплоотдачи

- приведенный коэффициент теплоотдачи

с поверхности,

- коэффициент теплоотдачи,

- коэффициент теплоотдачи,

- толщина пластины.

- толщина пластины.

Граничные условия 3-го рода:

(6)

(6)

где  - температура поверхности.

- температура поверхности.

Численное решение уравнения (5) с граничными условиями (6) показало, что учет нелинейности теплофизических характеристик оказывает большое влияние на размеры расчетной зоны одинаковой температуры в области высоких температур (выше 800 0К). Размеры областей расплава по сравнению с решением (3) отличаются в 1,5…2 раза [9] , в то же время размеры изотермических зон с температурой ниже 800 0К можно рассчитывать с помощью формулы (6). Решения уравнения теплопроводности для поверхностного источника с учетом теплоотдачи с поверхности в окружающее пространство и для источника, излучение которого поглощается в материале по закону Бугера (1). Проведены также численные расчеты температурных полей в стекле и некоторых других материалах. Поправки к температурным полям в стекле на конвективную теплоотдачу в максимуме достигают 80 0С.

Следует еще раз подчеркнуть, что лазерная сварка в режиме поверхностного нагрева аналогична сварке газовой горелкой или электрической дугой. При такой сварке глубина зоны плавления меньше или равна ширине и поэтому эффективность процесса резко падает с увеличением толщины деталей. Необходимо учесть, что коэффициент полезного действия самого лазерного источника излучения значительно ниже КПД газовой горелки или электрической дуги. Поэтому использование лазерного излучения для сварки в режиме поверхностного нагрева целесообразно только при сварке миниатюрных деталей малой толщины, когда традиционные источники тепла не дают возможности получения ширины зоны нагрева, сравнимой с толщиной деталей.

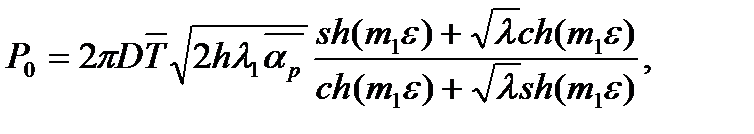

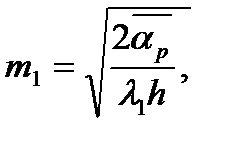

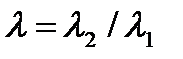

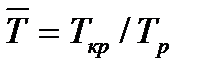

Первый способ аналогичен сварке стеклянных трубок с помощью газовой горелки. При этом трубки вращаются относительно теплового источника со скоростью, достаточной для равномерного плавного прогрева всего кольцевого шва. В [42] описаны примеры использования лазеров для сварки миниатюрных изделий: сварка медицинского термометра, приварка многоштырьковой ножки с электрическими выводами к баллону пальчиковой лампы. При приварке капилляра в медицинский термометр использовался СО2 – лазер типа ЛГ-25 мощностью 15…20 Вт. Для уменьшения скорости прогрева стекла детали вращаются с большой скоростью (250…650 об/мин). Время сварки детали занимает 12 сек., а сразу после сварки производится ее отжиг в печи. Для расчета режимов лазерной сварки стеклянных трубок таким способом автором [42] предложена модель в виде нагреваемого с торца жидкого цилиндра длиной  , переходящего в бесконечно длинный твердый цилиндр. Решая полученную систему уравнений теплопроводности для жидкой и твердой фазы, можно получить минимально необходимую мощность для сварки трубки диаметром D с толщиной стенки h:

, переходящего в бесконечно длинный твердый цилиндр. Решая полученную систему уравнений теплопроводности для жидкой и твердой фазы, можно получить минимально необходимую мощность для сварки трубки диаметром D с толщиной стенки h:

(25)

(25)

где  - теплопроводность жидкой и твердой фаз соответственно,

- теплопроводность жидкой и твердой фаз соответственно,

- коэффициент теплоотдачи с поверхности в окружающую среду,

- коэффициент теплоотдачи с поверхности в окружающую среду,

,

,

- отношение максимальной температуры к температуре размягчения.

- отношение максимальной температуры к температуре размягчения.

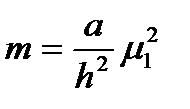

Для оценки времени сварки вводится коэффициент  , называемый темпом нагрева:

, называемый темпом нагрева:

,

,

где  - первый корень характеристического уравнения:

- первый корень характеристического уравнения:

Время сварки приближенно определяется из соотношения:

(26)

(26)

Произведенный по формулам (25) и (26) расчет необходимой мощности и времени сварки при вварке капилляра в медицинский термометр показал хорошее соответствие с экспериментальными данными.

Описанный способ сварки стекла при быстром вращении рационален при сварке стеклянных трубок малого диаметра, с возрастанием размеров изделия резко возрастает необходимая для сварки мощность и время сварки. Так время вварки ножки в баллон пальчиковой лампы составляет уже 1 мин при мощности лазерного излучения 40 Вт. Поэтому более широкое распространение получила поточечная сварка стеклянных трубок.

В [2] описаны режимы сварки трубок из стекла С49-2 и сварки диска с трубкой из стекла С90-1 с помощью лазерного излучения мощностью 100…150 Вт. Сварка производилась за один оборот в течение 2 мин, при этом линейная скорость перемещения материала составляла около 1 мм/сек.

Таблица 4

Сравнительные характеристики режимов сварки стеклянных трубок

| Мощность лазерного излучения, Вт | Диаметр светового пятна, мм | Скорость вращения, об/мин | Продолжи-тельность операции, сек | |

| Сварка капилляра в термометре (стекло № 360) | 0,8 | |||

| Сварка колец встык (стекло С49-2) | 4,0 | 0,5 |

В табл. 4 приведены сравнительные характеристики режимов поточечной сварки за один оборот и сварки путем плавного прогрева всей линии сварки при большой скорости вращения трубки. Очевидно, что энергоемкость поточечной сварки меньше за счет относительно меньшей поверхности теплоотдачи в окружающую среду. Расчет режимов поточечной поверхностной сварки можно проводить по формулам (3) – (6).

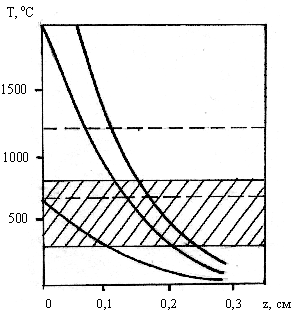

Проведенные расчеты [43] показали, что при плотностях мощности менее 104 Вт/см2 существующая теория хорошо согласуется с экспериментальными данными. На рис. 6 показано расчетное распределение температуры в стекле С49-2 при воздействии лазерного излучения мощностью 100 Вт с диаметром светового пятна 4 мм и различных скоростях перемещения обрабатываемой поверхности. Там же пунктирными линиями показан температурный интервал, в пределах которого происходит процесс сварки.

Верхняя граница соответствует температуре испарения стекла (1200 0С), нижняя - температуре размягчения стекла (700 0С), когда вязкость его достигает величины порядка 105…106 Пз. Как уже указывалось ранее, из-за низкой термостойкости стекла при осуществлении сварки необходим предварительный подогрев деталей перед сваркой. На рис. 8 заштрихованная область соответствует температурному интервалу осуществления сварки с учетом предварительного прогрева до 400 0С, т.е. смещенный вниз по оси температур на 400 0С.

Рис. 8. Зависимость температуры Т от глубины z в стекле С49-2 при воздействии лазерного излучения мощностью 100 Вт при диаметре светового пятна 4мм и различных скоростях перемещения

Пересечение графиков температурного распределения в стекле с нижней границей заштрихованной области определяет по оси z максимальную толщину стекла, которую можно проварить при данной скорости. Эта толщина возрастает с уменьшением скорости перемещения, однако, как видно из приведенных зависимостей, это возрастание не беспредельно. Если уменьшение скорости в 2 раза с 0,2 см/с до 0,1 см/сек, приводит к увеличению глубины проплавления с 1,1 мм до 2,2 мм, то дальнейшее уменьшение скорости в 2 раза до 0,05 см/с дает увеличение глубины проплавления лишь до 2,6 мм.

Таким образом, приведенные на рис. 8 расчетные зависимости температурного распределения в стекле подтверждают установленный экспериментально факт неосуществимости сварки путем поверхностного нагрева стекла толщиной более 3 мм.

В [44] описаны режимы лазерной сварки стеклянной трубки с диском при меньшей мощности лазерного излучения. В работе использован СО2-лазер типа ЛГ-22 мощностью 30…35 Вт. Толщина стенки трубки 1,5 мм, толщина диска 1,6 мм, наружный диаметр 38 мм, стекло марки С52-1. Вращающиеся детали помещались в электропечь с отверстием для входа лазерного излучения и нагревались до температуры размягчения (700 0С) со скоростью 80…100 град/мин. После этого на линию сварки направлялся лазерный пучок, сфокусированный до диаметра 3…4.мм и сварка осуществлялась за 3 оборота изделия (для исключения возможности непровара) с линейной скоростью перемещения материала 2 мм/с. После сварки производился отжиг изделия при температуре 700 0С в течение 3 мин, с последующим снижением температуры со скоростью 50…60 град/мин до 60…80 0С.

Полученные изделия испытаны на вакуумную плотность с помощью гелиевого течеискателя ПТИ-7А, получено отсутствие течи с точностью 10-7 л.мкм рт.ст./с. Остаточные напряжения в сварном шве составляют 60…90 нм/см. Замеры геометрических размеров изделий показали увеличение точности изготовления по сравнению со сваркой газовой горелкой на порядок, точность составляет 0,2 мм. В работе также проводились эксперименты по сварке трубок с толщиной стенки 5 мм, при этом полного провара стыка получить не удалось.

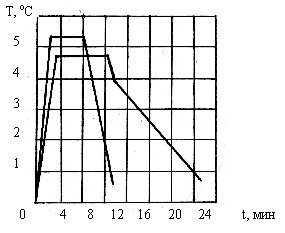

Отработка технологии герметизации стеклянных оболочек ЭЛП с помощью луча лазера вместо газо-плазменного метода с целью улучшения центровки ЭОС, существенного уменьшения степени окисления ЭОС проводилась в [45]. Режим сварки на модифицированной установке герметизации, описанной выше [44], подобран так, чтобы обеспечить остаточные напряжения в сварном шве 60…80 нм и отсутствие окисления деталей ЭОС. Время сварки составило при этом 30 мин при скорости вращения шпинделя 0,5 об/мин. Для сравнения проводилась сварка этих же оболочек на установке И4.022.0071, которая обеспечивает время сварки 12 мин, однако остаточные напряжения в полученных изделиях составляют 100…120 нм и детали ЭОС окисляются до золотисто-желтого цвета.

Рис. 9. Тепловой режим работы электрической печи при лазерной герметизации ножек видиконов:

1 – на установке модели И4.022.0071;

2 – на установке лазерной герметизации.

На рис. 9 показаны тепловые режимы работы электропечей подогрева области сварки для установок И4.022.0071 и лазерной герметизации. Здесь хорошо видно, что увеличение скорости нагрева-охлаждения печи приводит к заметному сокращению времени сварки, но при этом заметно увеличиваются остаточные напряжения и, следовательно, снижается надежность прибора.

В работе [45] также опробовано соединение ножки толщиной до 3,8 мм с цилиндром толщиной стенки до 2 мм и внешним диаметром до 55 мм из стекол С52-1 и С93-1. Так, при сварке стеклянных оболочек из стекла С93-1 на лазерной установке герметизации получено герметичное соединение с остаточными напряжениями 100…120 нм, окисление деталей внутренней арматуры отсутствовало.

Другой способ оптимизации режима лазерной сварки с целью уменьшения остаточных напряжений описан в работе [46]. При сварке оптических окон газоразрядных лазеров диаметром 10 мм и толщиной 1…1,3 мм с разрядной трубкой применялся комбинированный отжиг зоны сварки, состоящий из отжига лазерным излучением и отжига в печи. Сварка производилась по следующей технологии:

- область сварки прогревалась в электропечи до 410 0С в течение 3…5 мин;

- в зону сварки направлялось лазерное излучение малой плотности мощности при относительном перемещении лазерного пучка и изделия со скоростью 1…2 мм/с;

- плотность мощности излучения плавно увеличивалась путем перемещения фокусирующей линзы из NaCl (фокусное расстояние 100 мм) со скоростью 60 мм/мин до расстояния между линзой и изделием – 120 мм;

- производилась сварка оптического окна, при этом диаметр светового пятна на поверхности изделия составлял 1 мм;

- плотность мощности излучения плавно уменьшалась перемещением фокусирующей линзы в исходное положение со скоростью 60 мм/мин;

- изделие отжигалось в печи в течение 20…25 мин при температуре 480 0С, затем она снижалась плавно до комнатной температуры.

Сваренные таким образом изделия были испытаны на термоустойчивость при 450 0С, на долговечность и на герметичность при давлении (3…5) . 10-7 мм рт. ст. Получены положительные результаты.

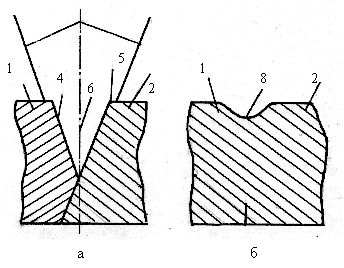

Рис. 10. Сварка стекла с предварительным созданием клиновидной щели (а) и сечение полученного сварного шва (б):

1, 2 – свариваемые детали; 3 – поверхность соприкосновения деталей; 4, 5 – края V- образного зазора (щели); 6 – V – образная щель; 7 – сфокусированный пучок лазерной энергии; 8 – поверхностный изгиб (канавка).

Увеличение глубины проплавления при традиционной поверхностной лазерной сварке может быть достигнуто несколькими путями. Во-первых, можно перед сваркой на стыке деталей 1, 2 создать расширяющуюся наружу щель 6 (рис. 10а) и сфокусировать лазерный луч 7 так, чтобы фокус линзы был расположен глубже щели, и чтобы часть энергии лазерного излучения попадала на края щели 4, 5 [47]. Стекло по поверхностям 4, 5 расплавляется и заполняет щель 6 под действием сил поверхностного натяжения. После сварки обеих частей 1 и 2 образуется прочный сварной шов с незначительным поверхностным углублением 8, которое изображено на рис. 9б.

Этот способ позволяет сваривать стеклянные детали большой толщины, однако требует большой точности попадания лазерного излучения на края щели и большой точности предварительной подготовки кромок стеклянных деталей.

Таблица 5

Дата добавления: 2016-08-06; просмотров: 2044;