Светолазерная сварка и другие комбинационные виды сварки.

Использование комбинированных способов лазерной сварки даёт отличные результаты.

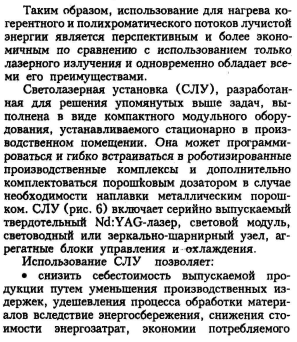

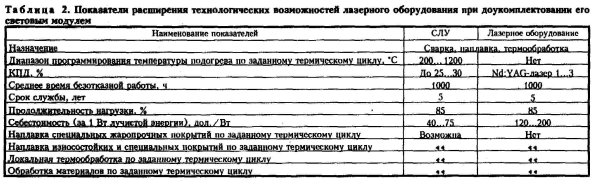

Лазер+дуга, лазер+плазма, лазер+лазер, лазер+светолуч - эти комбинированные способы позволяют решать многие технологические проблемы.В настоящее время отработаны технологии сварки металлов малых и средних толщин до 5…12 мм - с одной стороны (как одним, так и совмещённым излучением) и до 16 мм - с двух сторон.

Лазерную сварку следует рекомендовать к применению, когда необходимо получить следующие требования к изделию:

- получение прецизионной конструкции и размеры которой практические не должны меняться;

- малой зоны термического влияния;

- минимальных остаточных напряжённых состояний;

- высокой коррозионной стойкости, а также других требований другие технологии изготовления сварной конструкции не могут выполнить данные условия.

Эффективным оказалось использование лазера для изготовления дисковых пил. Ножевые полотна, вырезанные лазером, реже выходят из строя, имеют более длительный срок службы и больший период времени между заточками по сравнению с полотнами, полученными механическим способом. ЗТВ, образующаяся после лазерного воздействия на кромках реза, способствует повышению стойкости зубьев пилы.

Широко используется лазерная резка в судостроении, в химической промышленности (изготовление ножей грануляторов), в производстве самолётов, космических летательных аппаратов (изготовление деталей из титановых сплавов, алюминия).

В строительной индустрии используются главным образом виды и способы сварки, относящиеся к термическому классу. Это ручная дуговая сварка штучными (покрытыми) электродами, в защитном газе, порошковой проволокой, под флюсом, электрошлаковая, газовая и термитная сварка. Наряду с этим получили определенное распространение также виды и способы сварки, относящиеся к термомеханическому классу (контактная сварка, газопрессовая сварка) и механическому классу (холодная сварка, сварка трением).

Термический класс. К нему относятся процессы сварки, осуществляемые с использованием только тепловой энергии. Сварка происходит с обязательным местным расплавлением соединяемых деталей.

Термомеханический класс. К классу относятся процессы сварки, выполняемые с использованием тепловой энергии и давления. При сварке соединяемые детали нагреваются, как правило, до весьма высоких температур; некоторые способы сварки проходят с нагревом металла до температуры плавления.

Механический класс. К классу относятся процессы сварки, осуществляемые с использованием только механической энергии, например давления.

В свою очередь каждый класс подразделяется на виды сварки, физическими признаками которых служит вид конкретного источника энергии, непосредственно используемого для образования сварного соединения. Так, например, для дугового вида сварки, относящегося к термическому классу, источником тепловой энергии является электрическая дуга, для газовой сварки – газовое пламя и т.д.

В приборостроении лазерная точечная сварка применяется с целью обеспечить фиксацию одной детали относительно другой. Из-за малых размеров в этом случае не пригодны традиционные методы фиксации с помощью штифтов, шпонок, посадок с большим натягом. Типичные примеры таких соединений – фиксация деталей типа вала и втулки по торцу, фиксация зубчатых колес на оси в точных приборах (например, часах), предварительная сварка (прихватывание) соединяемых деталей пред дальнейшей шовной лазерной сваркой или сваркой другими методами.

По схеме сварки можно выделить сварку встык, внахлест, угловая и прочие варианты, отличающиеся взаимным положением деталей и лазерного луча.

Кроме того, используются целый ряд комбинированных видов сварки, например, лазерно-дуговая сварка.

Здесь идея состоит в том, чтобы большую часть энергии вкладывать не через лазерный луч, а через дуговой разряд. Эта технология чрезвычайно эффективна для высокоскоростной сварки небольших толщин металла. Известно, что при высоких скоростях дуга сама по себе ведет себя нестабильно, поэтому лазерное пятно нагрева является специальным "стабилизатором дуги", так как создает устойчивую точку привязки дуги к металлу. За счет такой комбинации удается уменьшить капитальные затраты на оборудование в несколько раз.

Дата добавления: 2016-08-06; просмотров: 1659;