Микроплазменная сварка

Наиболее распространенной является микроплазменная сварка. В связи с достаточно высокой степенью ионизации газа в плазмотроне и при использовании вольфрамовых электродов диаметром 1–2 мм плазменная дуга может гореть при очень малых токах, начиная с 0,1 А.

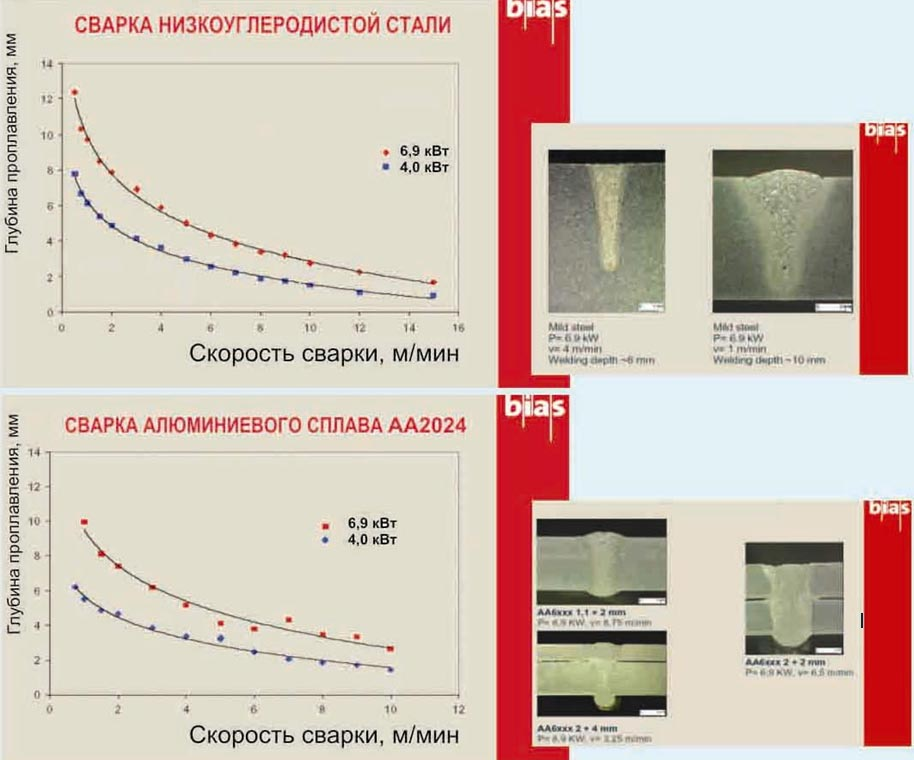

В настоящее время отработаны технологии сварки металлов малых и средних толщин до 5…12 мм - с одной стороны (как одним, так и совмещённым излучением) и до 16 мм - с двух сторон.

Лазерную сварку следует рекомендовать к применению, когда необходимо получить следующие требования к изделию:

· получение прецизионной конструкции, размеры которой практические не должны меняться;

· малой зоны термического влияния;

· минимальных остаточных напряжённых состояний;

· высокой коррозионной стойкости, а также других требований, при которой другие технологии изготовления сварной конструкции не могут выполнить данные условия.

Качество и надежность сварных соединений, выполняемых лазерным лучом, в значительной степени определяются точностью сборки элементов под сварку. Необходимая точность сборки достигается подготовкой свариваемых кромок на металлорежущих станках (строганием, фрезерованием, точением).

Поверхность металла в зоне сварки следует очищать от окалины, ржавчины, других загрязнений, а также от влаги. Указанные загрязнения и влага создают условия для образования пористости, оксидных включений, а в некоторых случаях и холодных трещин в металле шва и зоне термического влияния за счет насыщения водородом. Зачищать свариваемые поверхности следует щетками из нержавеющей стали на участке не менее 10-15 мм как выше, так и ниже свариваемых кромок. Зачищаются также торцевые поверхности, прилегающие к свариваемым участкам. После зачистки место сварки рекомендуется обезжирить.

Сборка под сварку должна обеспечивать возможность тщательной подгонки кромок по всей длине шва с минимальным зазором и перекосом кромок. При толщине свариваемого материала >1,0 мм зазор не должен превышать 5-7% толщины (не более 0,1 мм). Смещение одной кромки относительно другой по высоте не должно превышать 20-25 % от толщины свариваемых деталей (не более 0,5 мм). При сборке под сварку не рекомендуются прихватки. В случае необходимости прихватки следует выполнять лучом лазера. Защищать поверхности шва от окисления следует гелием или смесью гелия с аргоном в соотношении 2:1, а также аргона с углекислым газом при соотношении 3:1, подаваемыми через специальное сопло. Корень шва с обратной стороны рекомендуется защищать аргоном. В некоторых случаях при сварке низкоуглеродистых сталей допускается отсутствие защиты шва. Характерные режимы непрерывной лазерной сварки некоторых сталей обеспечивают сочетание формирования качественного шва, высокой технологической прочности и высоких механических свойств сварного соединения.

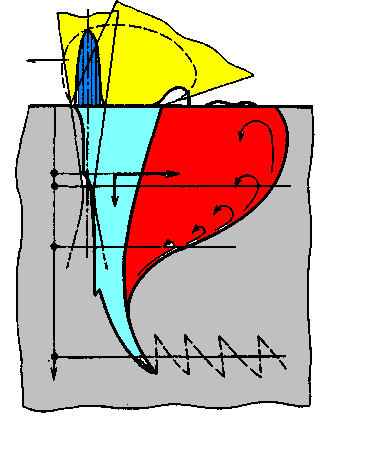

Рис. Геометрия канала проплавления (КП) и зоны расплава (КР) в продольном сечении по оси шва (СИ — сфокусированное лазерное излучение; Ж — факел над поверхностью; Н — глубина проплавления; Zо — зона прямого облучения;

Zп — зона перетяжки сфокусированного излучения; Z — граница области устойчивого и неустойчивого проплавления.

Приведем перечень основных особенностей и преимуществ лазерной сварки:

· Высокая производительность процесса, характерные скорости сварки могут достигать 200-400 м/час (55…110 мм/сек), а при использовании лазерно-дуговой технологии и до 2000 м/час.

· Возможность сварки самого широкого спектра марок сталей, сплавов и материалов - от высоколегированных высокоуглеродистых марок стали до сплавов меди и титана, керамики и стекла.

· Возможность сварки разнородных металлов.

· Отсутствие присадочных материалов.

· Возможность сварки встык листов металла достаточно большой толщины за один проход.

· Отличные свойства металла шва и околошовной зоны, во многих случаях механические свойства металла шва не хуже свойств основного металла, а иногда и выше.

· Малая ширина зоны термического влияния и малый уровень деформаций, примерно в 3-5 раз ниже, чем при дуговой сварке.

· Возможность сварки в труднодоступных местах и разных пространственных положениях.

· Хорошая управляемость и гибкость процесса, возможность полной автоматизации.

· Возможность транспортировки лазерного излучения от источника на значительные расстояния, а для волоконных лазеров и по оптическому световоду.

· Экологическая чистота процесса, определяется отсутствием флюсов и других сварочных материалов

Применение лазеров для сварки металлов наиболее хорошо изучено, отработано и позволяет сваривать, как миниатюрные детали с размерами несколько микрометров, так и крупные детали с толщиной стенок 10 мм и более. При этом лазерная сварка позволяет получать надежные сварные соединения разнородных материалов, например, алюминия со свинцом, а также тугоплавких металлов, как вольфрама с молибденом.

Лазерная сварка имеет ряд преимуществ не только перед традиционными способами сварки, например, газовой и дуговой сваркой, но и перед такими современными способами сварки, как микроплазменная и электроннолучевая сварка.

Малая расходимость лазерного излучения позволяет получать большие плотности мощности энергии (более 108 Вт/см2) и, следовательно, использовать режим сварки с глубоким проплавлением, характерный для электронно-лучевой сварки.

Лазерное излучение легко может быть сфокусировано в нужном месте с использованием отражающей оптики и направлено в труднодоступные места. При этом для лазерной сварки не нужно вакуума, как в электронно-лучевой сварке, или какой-либо специальной среды [1].

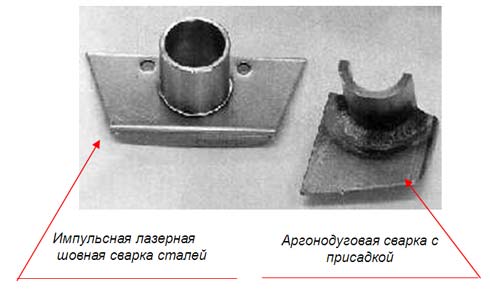

При аргонодуговой сварке все геометрические размеры детали, вследствие больших тепловых вложений, выходят за поле допуска, поэтому приходится закладывать припуски на последующую механическую обработку, так как выдержать допуски в десятки микрон на геометрические размеры свариваемой детали – перпендикулярность, параллельность, овальность отверстия практически осуществить невозможно.

Переход на импульсную лазерную сварку позволил сохранить все геометрические размеры детали в микронном поле допуска и сделать технологическую операцию импульсной лазерной шовной сварки окончательной сборочной операцией.

Импульсная лазерная шовная сварка производилась на твердотельном технологическом лазере модели HTF -100.

Дата добавления: 2016-08-06; просмотров: 2221;