Прейскурант на лазерную сварку (пайку)

| Наименование работ | Цена, руб. |

| Лазерная сварка одного элемента: | |

| сталь, латунь | |

| титан | |

| бижутерный материал (силумин) | |

| золото | |

| серебро | |

| металлы платиновой группы | |

| Лазерная сварка одного шов: | |

| сталь, латунь | |

| титан | от 1000 |

| бижутерный материал (силумин) | |

| золото | |

| серебро | |

| металлы платиновой группы | |

| Увеличение кольца путем впаивания вставки (золото, серебро) | |

| Уменьшение кольца путем вырезания вставки (золото, серебро) | |

| Ремонт оправ очков | от 300 |

http://www.mlitc.ru/video.html

Лазерный инновационно-технологический центр (ЛИТЦ) организован для оказания практической помощи предприятиям Москвы в освоении лазерных технологий и повышении за счет этого своей конкурентоспособности. Первым шагом к его созданию стало принятое в мае 2003 г. решение Объединенной коллегии по промышленной политике при Правительстве Москвы о широком внедрении лазерных технологий на предприятиях города.

Лазерный инновационно-технологический центр в Москве - это пилотный проект регионального лазерного инновационного центра в рамках действующего соглашения между Россией и Германией о научно-техническом сотрудничестве в области лазеров.

Совместное заявление об организации такого проекта сделали Министры образования и науки России и Германии в феврале 2005г. и уже 12 сентября этого же года они торжественно открыли московский ЛИТЦ.

Непосредственными исполнителями этого проекта являются Лазерная ассоциация (ЛАС) и Лазерный центр Ганновера (LZH).

Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем. В качестве горючего для сгорания в кислороде применяют ацетилен, водород, пропан-бутановую смесь, пары керосина, бензина, природный, светильный, нефтяной, коксовый и другие газы.

Термитная сварка состоит в том, что свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит — порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 2000 °С), образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий, заполняет зазор, образуя сварной шов.

Электрошлаковая сваркаоснована на плавлении свариваемого и присадочного металлов теплотой, выделяемой при прохождении электрического тока через расплавленный шлак в период установившегося процесса сварки.

В начале процесса возникает дуга, которая, расплавив небольшое количество флюса, шунтируется, прекращается горение дуги и начинается прохождение тока через расплавленный шлак. Электрошлаковую сварку классифицируют по виду электрода, наличию колебаний электрода, числу электродов с общим подводом сварочного тока.

По виду электрода электрошлаковая сварка делится на сварку проволочным, пластинчатым электродом и плавящимся мундштуком; по наличию колебаний электрода — без колебаний и с колебаниями электрода; по числу электродов с общим подводом сварочного тока — одноэлектродную, двухэлектродную и многоэлектродную.

Плазменная сварка основана на пропускании электрического тока большой плотности через газовую среду, находящуюся под некоторым давлением, в результате чего газ получает ионизированное состояние, называемое плазмой. Температура плазменной струи достигает 50 000 °С. Плазменную сварку можно выполнять с поперечными, продольными и сложными колебаниями плазменной струи, а также без колебаний плазменной струи.

Электронно-лучевую сварку выполняют в камерах с разрежением до 133. (10-4—10-6) Па. Теплота выделяется в результате бомбардировки поверхности металла электронами, имеющими большие скорости; анодом служит свариваемая деталь, катодом — вольфрамовая спираль .Электронно-лучевую сварку можно выполнять без колебаний и с колебаниями электронного луча. По направлению колебаний различают электронно-лучевую сварку с продольными, поперечными, вертикальными и сложными колебаниями электронного луча.

Лазерная сваркаосуществляется мощным световым лучом, получаемым от специальных твердых и газовых излучателей. Вакуум при сварке лазером не нужен, и ее можно выполнять на воздухе даже на значительном расстоянии от генератора.

Контактная сваркасостоит в разогреве и расплавлении места соединения теплотой, выделяемой при прохождении электрического тока через контактируемые места свариваемых деталей; при приложении в этом месте сжимающего усилия образуется сварное соединение. По форме сварного соединения различают точечную, шовную, стыковую, рельефную, шовно-стыковую контактную сварку. Точечная сварка в свою очередь подразделяется на одно-, двух- и многоточечную. Стыковая сварка по характеру протекания процесса делится на сварку с прерывистым и непрерывным оплавлением и сварку сопротивлением. Контактную сварку можно выполнять постоянным, переменным и пульсирующим током. По виду источника энергии контактная сварка подразделяется на конденсаторную, энергией, накопленной в магнитном поле и в мотор-генераторной системе и др.

Диффузионную сварку осуществляют в вакууме за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

Газопрессовая сварка основана на нагреве концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

Ультразвуковая сварка основана на совместном воздействии на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

Сварку трением осуществляют при вращении одного из стержней и соприкосновении его торца с торцом закрепленного стержня; концы стержней разогреваются и с приложением осевого усилия свариваются.

Холодная сварка основана на способности схватывания металла при значительном давлении.

В зависимости от источника нагрева металла способы сварки плавлением делятся на следующие:

- дуговая сварка (источник нагрева металла – свободно горящая между электродом и изделием электрическая дуга);

- плазменная сварка (источник нагрева металла – сжатая электрическая дуга, через которую со сверхзвуковой скоростью продувается газ, приобретающий свойства плазмы);

- электрошлаковая сварка (источник нагрева металла – расплавленный флюс (шлак), по которому протекает электрический ток);

- электронно-лучевая сварка (источник нагрева металла – кинетическая энергия электронов, движущихся в вакууме под действием мощного электрического поля);

- лазерная сварка (источник нагрева металла – луч оптического квантового генератора (лазера) в световом или инфракрасном диапазоне);

- газовая сварка (источник нагрева металла – высокотемпературное пламя, образующееся при сгорании газа в смеси с кислородом).

Сварка трением

Сварка трением — образование сварного соединения при такой разновидности сварки давлением происходит при взаимном перемещении свариваемых изделий относительно друг друга при действии на них давления.

Последовательность образования сварного соединения:

- Снятие оксидной пленки в результате действия сил трения.

- Постепенный разогрев кромок до пластичного состояния, возникновение временного контакта и дальнейшее его разрушение, высокопластичный металл вытесняется из стыка.

- Остановка вращения, образование сварного соединения.

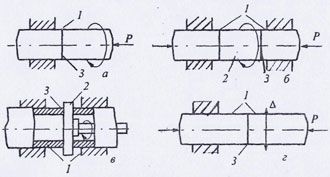

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Разновидностью сварки трением можно назвать инерционную сварку — вращаемую деталь закрепляют в маховике, маховик раскручивают до определенной скорости, детали соединяют, маховик останавливают.

Контактная сварка

Контактная сварка

Контактная сварка — это один из термомеханических классов сварки, при котором сварное соединение образуется в результате нагрева свариваемых изделий и последующей пластической деформации места соединения под действием сжимающего усилия.

Основные способы контактной сварки — точечная, стыковая и шовная (роликовая) сварка. Английский физик Уильям Томсон (лорд Кельвин) стал родоначальником сварки, впервые применив стыковую сварку в 1856 году. В 1877 российский ученый Бенардос предложил способы контактной шовной (роликовой) и точечной сварки. В том же 1877 в США Элиху Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В России контактная сварка была внедрена в промышленность в 1936 году после наладки серийного выпуска контактных сварочных машин.

Дата добавления: 2016-08-06; просмотров: 1809;