Газовая сварка металлов

Способ газовой сварки стал применяться в конце прошлого столетия, когда началось промышленное производство ацетилена и кислорода. При газовой сварке расплавление кромок свариваемого изделия и присадочной проволоки осуществляется теплом, которое выделяется при сжигании горючего газа в смеси с кислородом или воздухом. Сравнительная простота, дешевизна и портативность оборудования, большая универсальность способа делают газовую сварку незаменимой для соединения деталей из различных металлов и для всевозможных ремонтных работ в любых условиях. Газовой сваркой можно сваривать все металлы, применяемые в технике. Недостатками газовой сварки являются: понижение производительности с увеличением толщины свариваемого металла и большая зона нагрева.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ГАЗОВОЙ СВАРКИ И РЕЗКИ

При газовой сварке применяют следующие материалы:

1.Горючие газы: ацетилен, пропан, природный газ, водород, пары бензина и керосина.

Ацетилен (С2Н2) – чаще других газов применяется для сварки и резки. Технический ацетилен – бесцветный газ с резким специфическим запахом, легче воздуха, обладает наибольшей теплотворной способностью (1 кг – 8374 кДж) и даёт наивысшую температуру при сгорании (32000С). Получают ацетилен из карбида кальция СаС2 при взаимодействии с водой.

СаС2 + 2Н2 О = С2 Нм + Са (ОН)2 + Q.

Ацетилен взрывоопасен: при избыточном давлении 1,5 – 2 ат, взрывается от искры, или при быстром нагреве до 2000 С. Поэтому чаще всего его получают на месте сварных работ в ацетиленовых генераторах. Возможно его хранение и транспортировка в баллонах. Баллон заполнен активированным углем, который пропитан растворителем ацетилена – ацетоном. Ацетилен закачивается в баллон под давлением 15-17 атм. Ацетиленовые баллоны окрашиваются в белый цвет.

Водород (Н2) – горючий газ без цвета и запаха, легче воздуха в 14,5 раза. Получают водород разложением воды электрическим током и к месту сварки доставляют в стальных баллонах зеленого цвета при давлении 150 атм (15МПа). Температура пламени при сгорании его с кислородом составляет всего 20000С. Поэтому водород применяется при сварке свинца, латуни, алюминия.

Пропан технический (С3Н8) - бесцветный газ с резким запахом. Получают при переработке нефтепродуктов. При повышении давления переходит в жидкое состояние ( 8 атм – 0,85МПа ). Применяется в основном, для газовой резки и для сварки цветных металлов и чугуна. Хранится в баллонах красного цвета при давлении 16 атм. Температура пламени 25000С.

Пары бензина и керосина – получают в специальных установках температура пламени сгорания составляет 2400-26000С и применяются в основном при сварке и пайке легкоплавких цветных металлов.

2. Кислород – прозрачный газ без цвета и запаха, несколько тяжелее воздуха (1м3 – 1,33 кг). Получают разложением воды электрическим током или глубоким охлаждением (сжижением) атмосферного воздуха. За счёт кислорода происходит интенсивное горение горючих газов. Поставляется в баллонах синего цвета при давлении 150 атм.

Требуется избегать взаимодействия кислорода с маслами, жирами, которые могут самовоспламеняться в кислороде. Для сварки и резки кислород согласно ГОСТа (технический) выпускается трех сортов:

1. чистотой не менее 99,7%;

2. не менее 99,5%;

3. не менее 99,2%, по объему.

Чистота кислорода играет большую роль – чем меньше содержится в нем примесей, тем выше скорость реза, чище кромки и меньше расход кислорода.

3. Присодочный материал – служит для заполнения зазора между кромками свариваемого изделия и образования валика шва. Обычно это сварочная проволока диаметром 1 –6 мм (до 12 мм), близкая по химическому составу к свариваемому металлу. Сварочная проволока поставляется в мотках, массой не более 80 кг, на моток крепится бирка, где показывают завод изготовитель, номер партии, условные обозначения проволоки.

4. Флюсы – вещества, которые вводят в сварочную ванну для защиты металла от окисления и удаления окислов и неметаллических включений из сварных швов.

Флюс наносят заранее на кромки свариваемого металла или на присадочный пруток, либо вносят в сварочную ванну в процессе сварки. С помощью флюсов можно также осуществлять легирование металла шва. В процессе сварки флюсы, вводимые в сварочную ванну, расплавляются и образуют с окислами легкоплавкие шлаки, всплывающие на поверхность сварочной ванны. При этом пленка покрывает расплавленный металл шва, предохраняя его от дальнейшего взаимодействия с воздухом.

При сварке легированных сталей, чугуна, цветных металлов и сплавов на поверхности образуется окисная пленка, которая переходит в сварочную ванну, поэтому и необходимо применять флюсы.

При сварке углеродистых сталей флюсы, как правило, не применяют.

В качестве флюсов используется: бура (Na2B4O7), борная кислота, углекислый калий (K2CO3), а соли бария, лития, фтора и др.

К сварочным флюсам предъявляют следующие требования:

- флюс должен быть более легкоплавким, чем основной и присадочный металл;

- расплавленный флюс должен хорошо растекаться по нагретой поверхности шва;

- не должен выделять ядовитых газов, в процессе сварки;

- образовавшийся в процессе шлак должен надёжно защищать шов от кислорода и азота воздуха;

- флюс должен быть дешёвым и не дефицитным.

Оборудование для газовой сварки и резки.

Для организации газосварочного поста необходимо:

1.Ацетиленовый генератор или ацетиленовый баллон;

2.Кислородный баллон;

3.Кислородный и ацетиленовый редукторы;

4.Набор сварочных горелок;

5.Ацетилено-кислородный резак;

6.Шланги соединительные.

На посту также необходимо иметь: принадлежности для сварки и резки (очки, зубило, молоток и др.), присадочную проволоку, флюсы и средства пожаротушения (лопату, ящик с песком, огнетушитель и т.д).

Баллоны для сжатых газов. Для хранения, транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением применяются баллоны.

Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, для ввертывания запорного вентиля. Для каждого газа разработаны свои конструкции вентилей, что исключает их взаимозаменяемость. В зависимости от рода газа, находящегося в баллоне, они окрашиваются в условные цвета.

Редукторы для сжатых газов – служат для понижения давления газа, поступающего из баллона, до рабочего и автоматического поддержания этого давления постоянным, независимо от давления газа в баллоне.

Редукторы для газопламенной обработки классифицируются:

1. По принципу действия: прямого и обратного;

2. По назначению и месту установки: баллонные, сетевые;

3. По схемам редуцирования: одноступенчатые (О), двухступенчатые (Д) с механической установкой, двухступенчатые (У) с пневматической установкой давления;

4. По роду редуцируемого газа: ацетиленовые (А), кислородные (К), пропан-бутановые (П), метановые (М).

Редукторы отличаются друг от друга цветом окраски и присоединительными устройствами. Редукторы различаются по конструкции, по принципу действия, и основные детали одинаковы для каждого редуктора. Редуктор имеет: две камеры (высокого и низкого давления), клапан между ними и регулируемые пружины.

Ацетиленовый генератор – аппарат, предназначенный для получения ацетилена из карбида кальция с помощью воды.

Ацетиленовые генераторы подразделяются:

1. По давлению получаемого ацетилена:

- низкого давления до 0,1 кг*с/см2;

- среднего давления от 0,1 до 0,7 кг*с/см2;

от 0,7 до 1,5 кг*с/см2.

2. По производительности и установке:

- передвижные, производительностью до 3 м3/ч;

- стационарные – от 3 до 320 м3/ч.

3. По способу взаимодействия карбида кальция с водой:

- карбид в воду «КВ»;

- вода на карбид «ВК»;

- вытеснение воды «ВВ»;

- комбинированные «ВК и ВВ».

Следует отметить, что все ацетиленовые генераторы, независимо от их системы, имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления.

Сварочные горелки - служат для смешивания горючих газов с кислородом и получения сварочного пламени. Каждая горелка имеет устройство, позволяющее регулировать мощность, состав и форму сварочного пламени. По способу подачи горючего газа и кислорода горелки подразделяются на инжекторные и безинжекторные. Наибольшее распространение получили инжекторные горелки. Инжекция – это процесс подсоса газа более низкого давления струей кислорода, подаваемого с большим давлением.

Горелка состоит из двух основных частей: ствола и наконечника. В комплект горелки входит несколько номеров наконечников (для сварки стали различной толщины).

Ацетилено-кислородный резакинжекторного типа служит для образования подогревающего пламени и подачи чистого кислорода в зону резки.

Резаки подразделяются:

1) по виду резки: для разделительной, поверхностной, копьем;

2) по назначению: для ручной резки, машинной, специальные;

3) по роду горючего для ацетилена, газов-заменителей, жидких горючих;

4) по принципу действия: инжекторные, безинжекторные;

5) по давлению кислорода: низкого и высокого давления;

6) по конструкции мундштуков: целевые, многосопловые.

Инжекторный резак подобно инжекторной горелке состоит из двух основных узлов: ствола и наконечника. Конструкция отличается тем, что имеется дополнительная трубка для режущего кислорода с вентилем, и головка с внутренним и наружным мундштуком.

Шланги соединитильные– служат для подвода газа к горелке или резаку. Они изготавливаются из резины с одной или двумя тканевыми прослойками. В зависимости от назначения они подразделяются на следующие классы:

I– для подачи ацетилена и газов заменителей (рабочее давление до 6 атм.);

II– для подачи жидких горючих (из бензостойкой резины, рабочее давление до 6 атм.);

III– для подачи кислорода (рабочее давление до 15 атм.).

Наружный слой шлангов окрашивают в различные цвета: кислородные – в синий, ацетиленовые – в красный, для жидкого горючего – в желтый.

Шланги изготавливают внутренним диаметром 6, 9, 10, 12 и 16 мм, для разных мощностей горелок. Для нормальной работы горелкой длина шлангов берётся не менее 4,5м и не более 20м. Допускается длина до 40 м. При использовании длинных шлангов снижается давление газов.

ГАЗОСВАРОЧНОЕ ПЛАМЯ.

Ацетилено-кислородное пламя обладает наиболее высокой температурой (32000С), по сравнению с пламенем любого другого газа. Поэтому оно нашло самое широкое распространение.

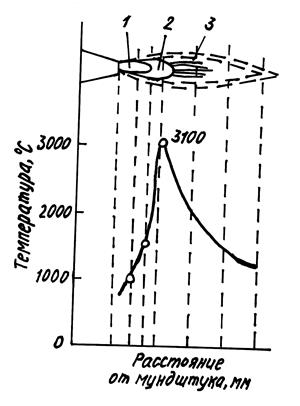

От состава горючей смеси, т.е. от соотношения кислорода и горючего газа, зависит внешний вид, температура и влияние сварочного пламени на расплавленный металл. Ацетилено-кислородное пламя имеет следующее строение (рис. 5.18):

1.Ядро пламени (происходит постепенный нагрев до температуры воспламенения смеси Т=15000 С. Горение смеси начинается на внешней оболочке ядра).

2.Восстановительная зона (сварочная температура наивысшая Т=3100-32000С, в этой зоне происходит сгорание ацетилена за счёт первичного кислорода, входящего в смесь).

3. Факел пламени (зона полного сгорания, полностью сгорает ацетилен за счёт кислорода воздуха, в результате образуется углекислый газ и пары воды:

2СО + Н2 + 1,502 = 2СО2 + Н2О.

Температура колеблется от 1200 до 25000С).

Рис. 5.18. Строение сварочного ацетилено-кислородного пламени и распределения температуры по его оси:

1. Ядро пламени, 2. Восстановительная зона, 3. Факел пламени.

В зависимости от соотношения горючих газов различают следующие виды сварочного пламени:

1.  - нормальное пламя (восстановительное), сваривают большинство сталей.

- нормальное пламя (восстановительное), сваривают большинство сталей.

2.  – окислительное пламя (имеет голубоватый цвет и ядро острой формы). Применяют для сварки латуней и пайке твёрдыми припоями.

– окислительное пламя (имеет голубоватый цвет и ядро острой формы). Применяют для сварки латуней и пайке твёрдыми припоями.

3.  – науглераживающее пламя (коптящее, красноватого оттенка). Применяется для сварки чугуна и цветных металлов.

– науглераживающее пламя (коптящее, красноватого оттенка). Применяется для сварки чугуна и цветных металлов.

СПОСОБЫ ГАЗОВОЙ СВАРКИ.

Газовой сваркой можно выполнять нижние, горизонтальные, вертикальные и потолочные швы. Наиболее трудно выполнять потолочные – ввиду стекания расплавленного металла. В этом случае сварщик должен удерживать жидкий металл в шве дутьём газового пламени.

В практике различают два способа сварки: правый и левый.

1.Правый способ – сварка ведётся слева направо, пруток идёт за горелкой. Пламя направлено на сваренный шов, при этом обеспечивается лучшая защита ванны от кислорода и азота, и происходит замедленное охлаждение шва. Этот способ позволяет полнее использовать тепло пламени и применим для сварки деталей с большой толщиной. Диаметр сварочной прволоки подбирают по формуле:

d =  + 2, где d – диаметр сварочного прутка, S – толщина металла.

+ 2, где d – диаметр сварочного прутка, S – толщина металла.

2. Левый способ – сварка ведётся справа налево, сварочное пламя направляется на несваренные кромки металла, а присадочная проволока перемещается впереди горелки. Этот способ применяется при сварке тонких и легкоплавких металлов.

Диаметр сварочной проволоки подбирают по формуле: d =  + 1. Правый способ экономичнее левого, производительность его на 20-25% выше, а расход газов на 15-20% ниже. Правый способ целесообразнее применять при сварке деталей с толщиной более 5 мм, и при сварке металлов с большой теплопроводностью. При сварке металлов толщиной менее 3 мм более производительным является левый способ.

+ 1. Правый способ экономичнее левого, производительность его на 20-25% выше, а расход газов на 15-20% ниже. Правый способ целесообразнее применять при сварке деталей с толщиной более 5 мм, и при сварке металлов с большой теплопроводностью. При сварке металлов толщиной менее 3 мм более производительным является левый способ.

Дата добавления: 2017-01-26; просмотров: 2351;