ГРУЗОЗАХВАТНЫЕ УСТРОЙСТВА И ПРИСПОСОБЛЕНИЯ

Крюковая блочная обойма.Наиболее распространенными грузозахватными устройствами грузоподъемных машин являются одно- и двурогие грузовые крюки и грузовые скобы.

Размеры и формы крюков, а также требования к качеству их изготовления, приводятся в ГОСТ 6627–74, 6628–73 и 6619–75.

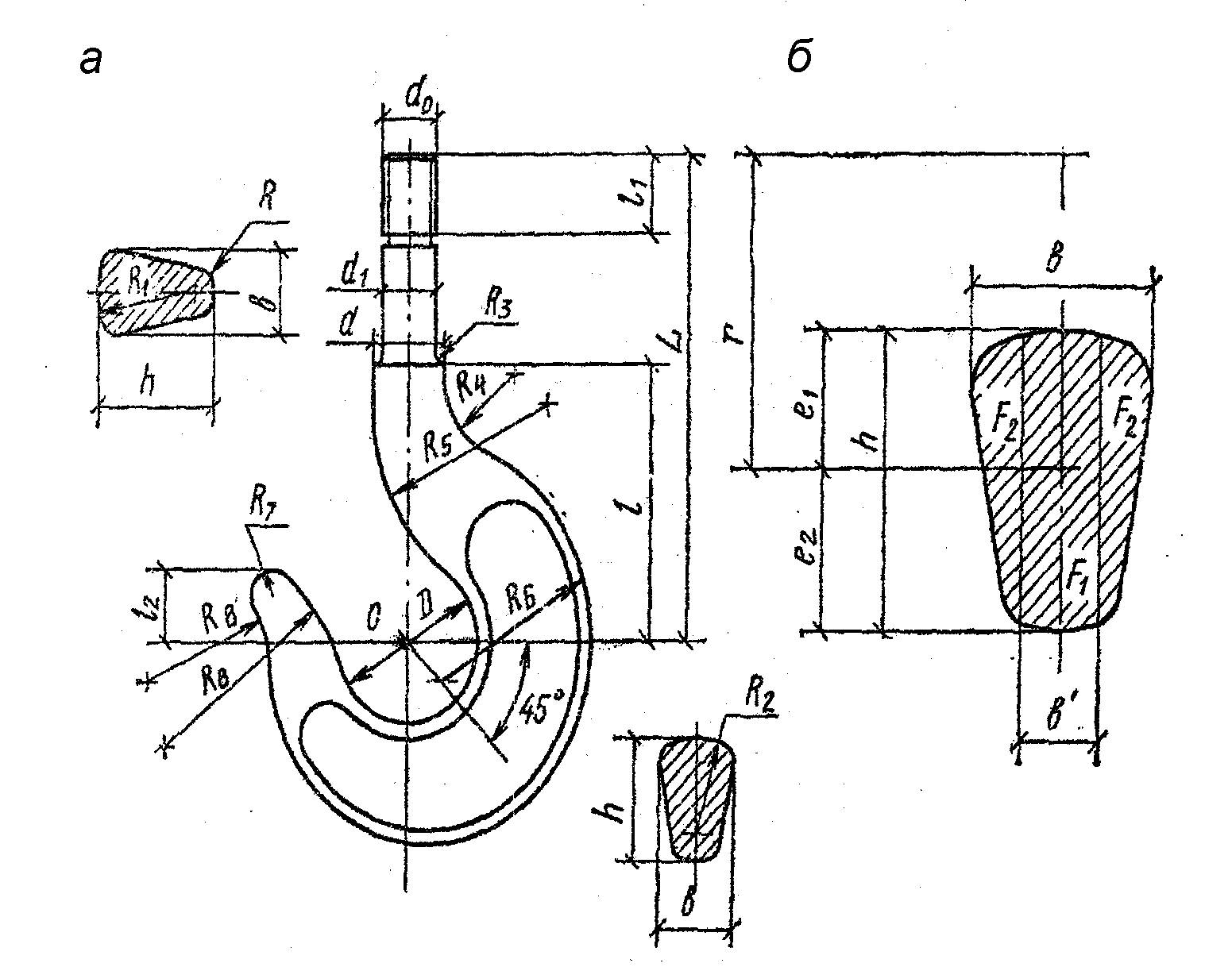

На основании данных, приведенных в табл. 4.1, в зависимости от режима работы и грузоподъемности выбирают основные размеры крюка (рис. 4.1, а). В случае необходимости их можно проверить расчетом на прочность.

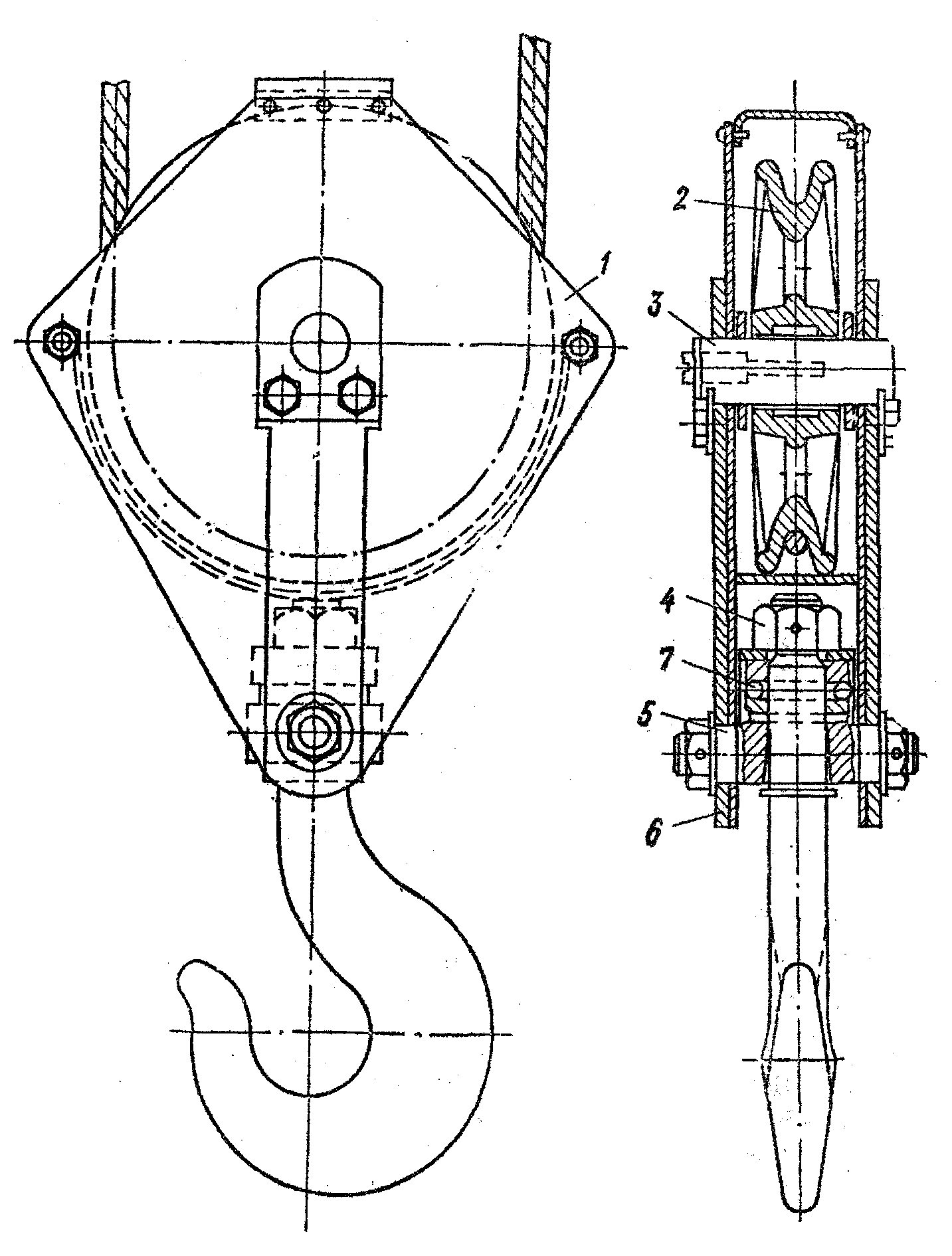

Рис. 5.1 Крюк однорогий

а – общий вид; б – поперечное сечение

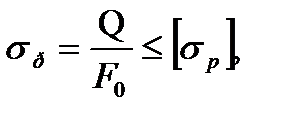

Напряжение в стержне крюка

где Q = mg – сила, действующая на крюк;

т – грузоподъемность крюка;

g – ускорение силы тяжести;

– площадь ослабленного сечения стержня,

– площадь ослабленного сечения стержня,

где  – внутренний диаметр резьбы;

– внутренний диаметр резьбы;

– допускаемое напряжение на растяжение резьбового стержня крюка из стали 20 (

– допускаемое напряжение на растяжение резьбового стержня крюка из стали 20 (  =55 МПа).

=55 МПа).

Таблица 4.1

Крюки однорогие, мм (по ГОСТ 6627-14)

| Номер крюка | Грузоподъемность | D | O | b | h | d | d1 | d0 | L | Не менее | |||

| Ручной привод | Режим работы | Тип А | Тип Б | ||||||||||

| Л, с | Т, Вт | ||||||||||||

| 0,4 | 0,32 | 0,25 | М12 | ||||||||||

| 0,5 | 0,4 | 0,32 | М12 | ||||||||||

| 0,63 | 0,5 | 0,4 | М14 | ||||||||||

| 0,8 | 0,63 | 0,5 | М16 | ||||||||||

| 0,8 | 0,63 | М16 | |||||||||||

| 1,25 | 0,8 | М20 | |||||||||||

| 1,6 | 1,25 | М20 | |||||||||||

| 1,6 | 1,25 | М24 | |||||||||||

| 2,5 | 1,6 | М27 | |||||||||||

| 3,2 | 2,5 | М30 | |||||||||||

| 3,2 | 2,5 | М33 | |||||||||||

| 3,2 | М36 | ||||||||||||

| 6,3 | М42 | ||||||||||||

| 6,3 | М48 | ||||||||||||

| 6,3 | М52 | ||||||||||||

| 12,5 | М56 | ||||||||||||

| 12,5 | М64 |

Продолжение табл. 4.1

| Номер крюка | Грузоподъемность | D | O | b | h | d | d1 | d0 | L | Не менее | |||

| Ручной привод | Режим работы | Тип А | Тип Б | ||||||||||

| Л, с | Т, Вт | ||||||||||||

| 12,5 | Трап 70×10 | ||||||||||||

| - | Трап 80×10 | ||||||||||||

| - | Трап 90×12 | ||||||||||||

| - | Трап 100×12 | ||||||||||||

| - | Трап 110×12 | ||||||||||||

| - | Трап 120×16 |

Окончание табл. 4.1

| Номер крюка | R | R1 | R2 | R3 | R4 | R5 | R6 | R7 | R8 | Масса, кг | |||

| Тип А | Тип Б | ||||||||||||

| 4,5 | 0,16 | 0,24 | |||||||||||

| 1,5 | 4,5 | 0,2 | 0,3 | ||||||||||

| 1,5 | 0,32 | 0,47 | |||||||||||

| 1,5 | 5,5 | 0,45 | 0,65 | ||||||||||

| 5,5 | 1,5 | 0,55 | 0,75 | ||||||||||

| 5,5 | 2,5 | 0,8 | 1,2 | ||||||||||

| 2,5 | 6,5 | 1,5 | |||||||||||

| 2,5 | 1,5 | ||||||||||||

| 2,5 | 2,4 | 3,2 | |||||||||||

| 2,5 | |||||||||||||

| 2,5 | 4,2 | ||||||||||||

| 2,5 | 5,4 | ||||||||||||

| 2,5 | 8,2 | 11,5 | |||||||||||

| 2,5 | 11,2 | ||||||||||||

| 2,5 | 15,6 | ||||||||||||

| 2,5 | 22,5 | ||||||||||||

| 2,5 | 29,5 | ||||||||||||

| 2,5 | |||||||||||||

| 2,5 | |||||||||||||

| 2,5 | |||||||||||||

Примечание: крюки типа А – короткие, типа Б – длинные.

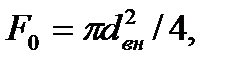

Минимальная высота гайки крюка

(5.1)

(5.1)

где t – шаг резьбы стержня крюка;

d0 – наружный диаметр резьбы;

р – допускаемое удельное давление (для стали по стали р=15–25 МПа).

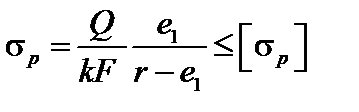

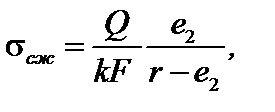

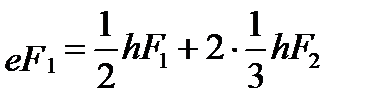

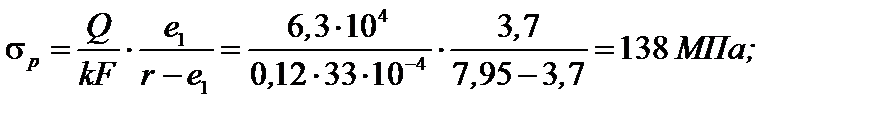

Напряжения в теле крюка в сечениях определяются по формулам

;

;

где F – площадь поперечного сечения;

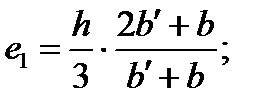

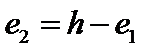

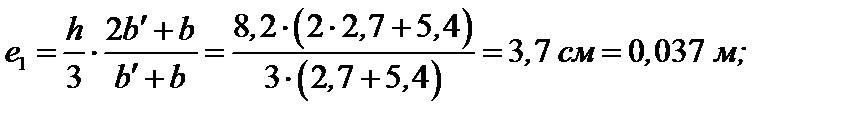

e1 – расстояние от центра тяжести сечения до наиболее растянутых волокон;

е2 – расстояние от центра тяжести сечения до более сжатых волокон;

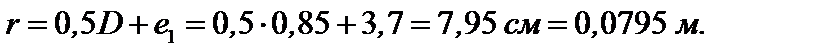

r = 0,5D + е1 – радиус кривизны нейтральной оси крюка.

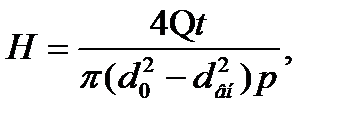

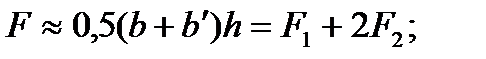

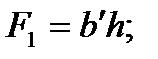

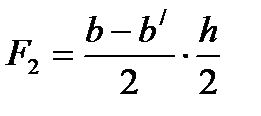

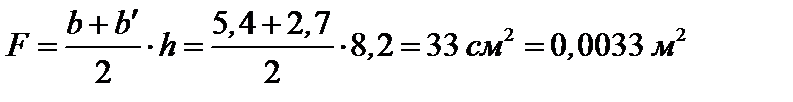

При трапецеидальной форме поперечного сечения (рис. 4.1,б)

;

;

;

;

,

,

где k – коэффициент, учитывающий форму сечения (трапеция, круг, прямоугольник).

При трапецеидальной форме сечения и соотношении b/b' = 2–2,5 значение k следует принимать в пределах 0,8–0,12.

Крюковая блочная обойма (рис. 4.2) состоит из ограждающих листов 1с серьгами 6, блоков 2, установленных на оси 3, и поперечины (траверсы) 5, на которой с помощью гайки 4закреплен крюк. Нагрузка от грузового крюка через упорный шарикоподшипник 7 передается на траверсу.

Рис.4.2. Грузовая обойма

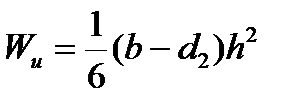

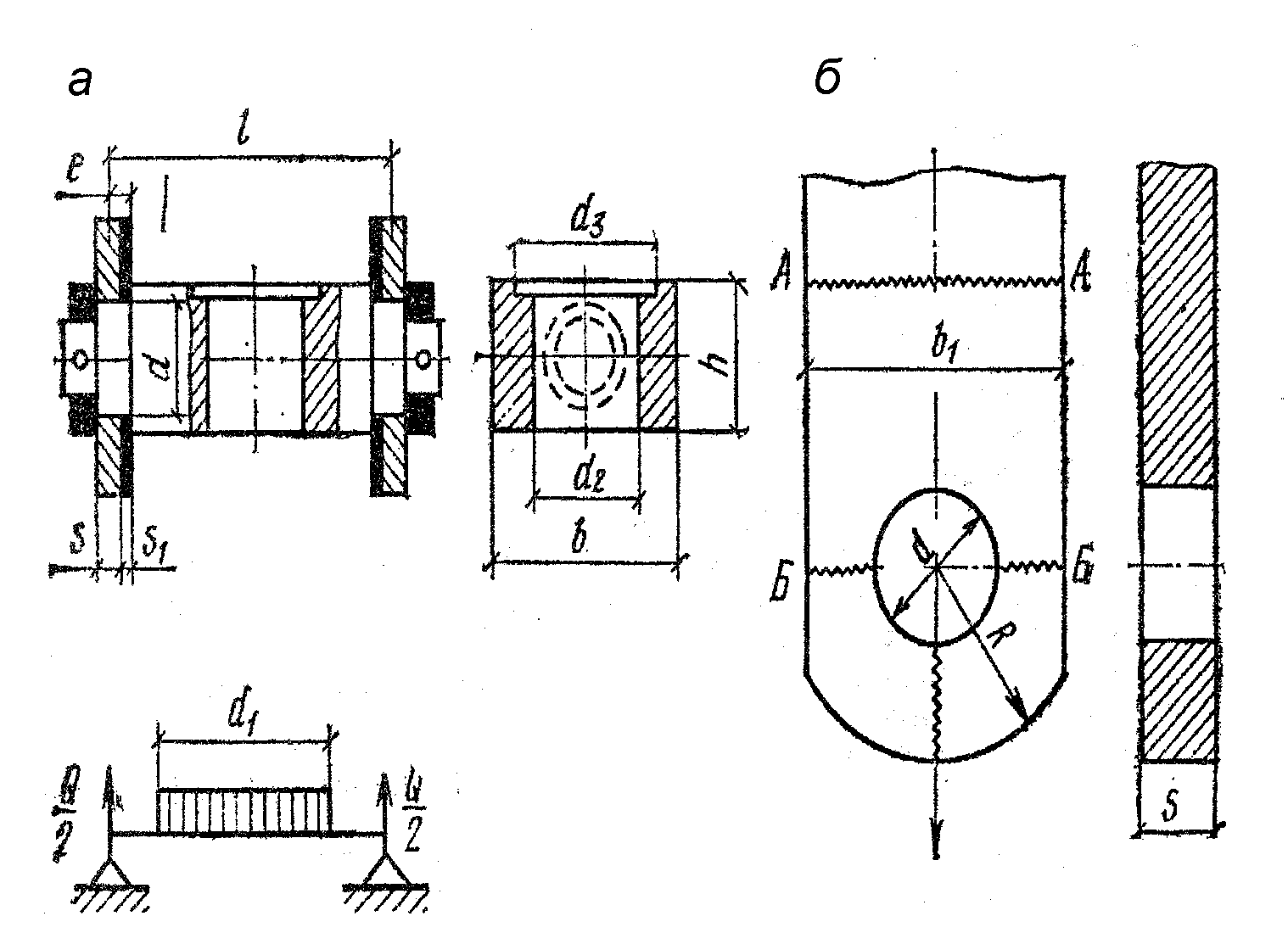

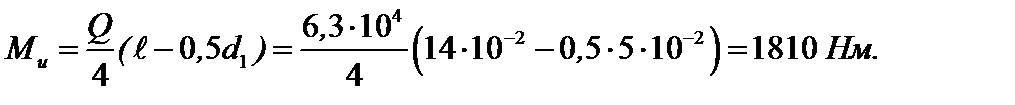

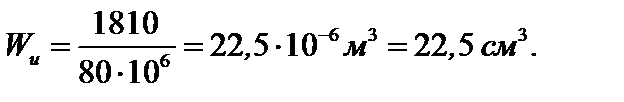

Размеры поперечного сечения траверсы (рис. 4.3, а) определяют расчетом на изгиб

σu=Mu/Wu≤[ σu],

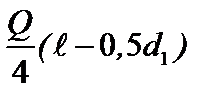

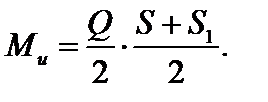

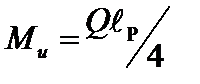

где Ми =  – изгибающий момент, возникающий в средней части траверсы;

– изгибающий момент, возникающий в средней части траверсы;

Q=mg – нагрузка, действующая на грузовой крюк;

Wu – момент сопротивления при изгибе среднего сечения траверсы.

Wu – момент сопротивления при изгибе среднего сечения траверсы.

Допускаемое напряжение на изгиб при расчете траверсы [σu]=80–120 МПа.

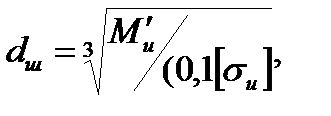

Диаметр шипа траверсы

где изгибающий момент, действующий на шип

Рис. 4.3. Элементы крюковой грузовой обоймы:

а – траверса; б – серьга

Проверка размеров шипов из расчета на удельное давление

P = Q/[2dш(S + S1)].

Допускаемое удельное давление р  80–150 МПа.

80–150 МПа.

Нагрузка от шипов траверсы воспринимается серьгами, поперечные размеры которых уточняются расчетом на растяжение.

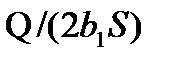

Для сечения А-А (рис.4.3, б)

=

=  ,

,

где Q – усилие, действующее на траверсу;

– ширина серьги;

– ширина серьги;

S – толщина серьги.

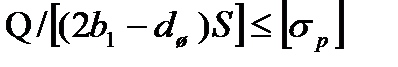

Для сечения Б – Б

=

=  .

.

Ось блока проверяют на изгиб

,

,

где lр – расчетная длина оси.

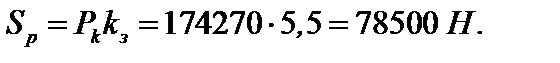

Пример 4.1.Определить основные параметры грузовой крюковой обоймы автомобильного крана грузоподъемностью 6,3 т. Диаметр каната 17,5 мм. Режим работы средний ПВ=25%.

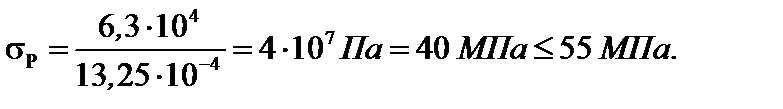

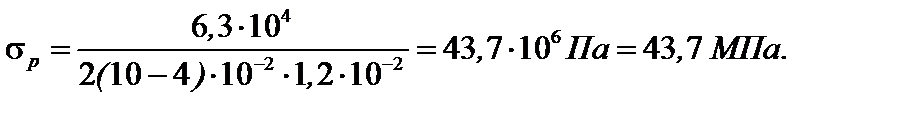

Решение.По табл. 4.1 подбираем крюк № 14. Для этого крюка D=85мм, b=54 мм, h=82 мм, do=48 мм. Внутренний диаметр резьбы М48, dвн =41,5 мм. Площадь поперечного сечения стержня Fo=13,25 см2, шаг резьбы t=5 мм. (Fо=  )

)

Напряжение в стержне крюка

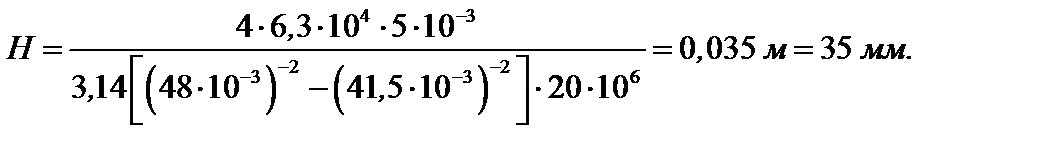

Минимальная высота гайки крюка

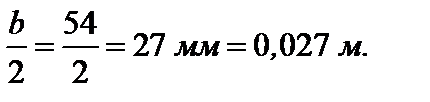

Размеры сечения

b=54 мм = 0,054 м, b= (2–2,5)b'; принимаем b=2b'.

b' =

Площадь сечения

.

.

Расстояние от центра тяжести сечения до наиболее растянутых волокон

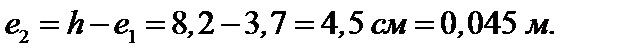

Расстояние от центра тяжести сечения до наиболее сжатых волокон

Радиус кривизны нейтральной оси крюка

Принимаем коэффициент, учитывающий трапецеидальную форму сечения, к=0,12.

Наибольшее напряжение в сечении:

для растянутых волокон

для сжатых волокон

Найденные значениянапряжений необходимо сравнить с допускаемыми. Если они окажутся больше допускаемых, то необходимо принять крюк следующего номера по табл. 4.1.

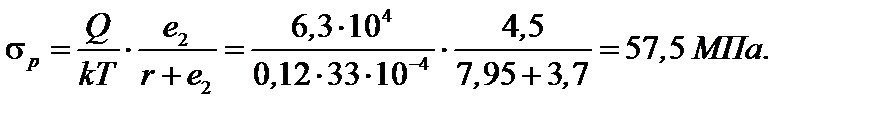

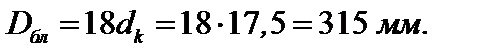

Минимальный диаметр блока

Принимаем блок диаметром  для канатов диаметром 14–18 мм. Наружный диаметр D1 =380 мм. Внутренний диаметр ступицы d=100 мм. Ширина обода B1=50 мм. Длина ступицы Н=50 мм. Диаметр ступицы d1=150 мм. Масса 23 кг. Длину оси блока и траверсы принимают в зависимости от размеров блока, крюка и упорного подшипника.

для канатов диаметром 14–18 мм. Наружный диаметр D1 =380 мм. Внутренний диаметр ступицы d=100 мм. Ширина обода B1=50 мм. Длина ступицы Н=50 мм. Диаметр ступицы d1=150 мм. Масса 23 кг. Длину оси блока и траверсы принимают в зависимости от размеров блока, крюка и упорного подшипника.

На стержень крюка диаметром d1=50 мм может быть установлен однорядный упорный подшипник легкой серии 8210, наружный диаметр которого 78 мм. Диаметр отверстия в траверсе (рис. 4.3, a) d2=52 мм.

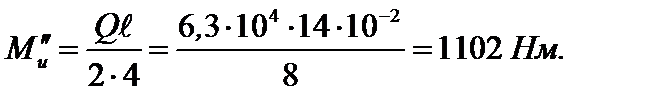

Диаметр углубления для установки подшипника d3=80 мм. Расстояние между ограждающими листами предварительно принимаем 120 мм, а расчетную длину траверсы  = 140 мм.

= 140 мм.

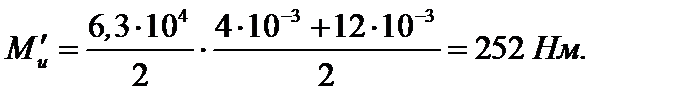

Максимальный изгибающий момент

Приняв допускаемое напряжение на изгиб траверсы [  ]=80 МПа, определим момент сопротивления поперечного сечения на изгиб.

]=80 МПа, определим момент сопротивления поперечного сечения на изгиб.

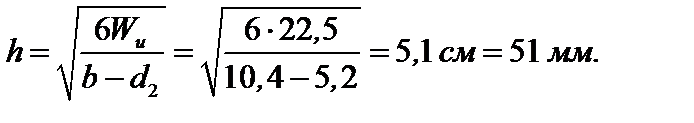

Принимая ширину траверсы  , можно определить высоту поперечного сечения траверсы

, можно определить высоту поперечного сечения траверсы

Окончательно принимаем ширину траверсы b=110 мм, высоту h=50 мм.

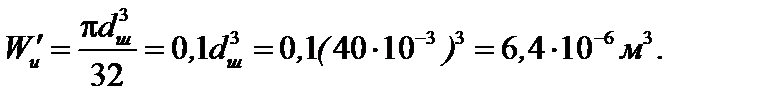

Диаметр шипов траверсы

dш =0,8·h = 0,8–50=40 мм.

Толщина ограждающих листов S1 = 4 мм, толщина серьги S=12 мм, ширина серьги b1 = 100 мм.

Изгибающий момент, действующий на шип траверсы,

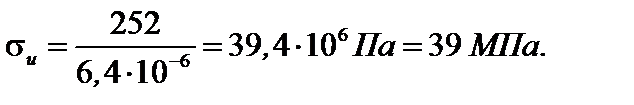

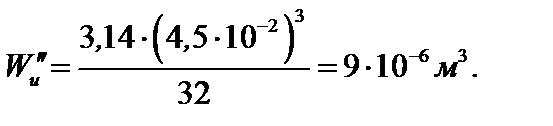

Момент сопротивления поперечного сечения шипа

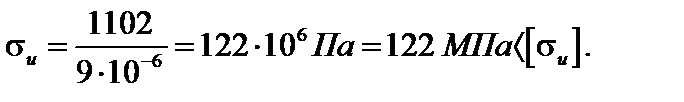

Напряжение изгиба у основания шипа

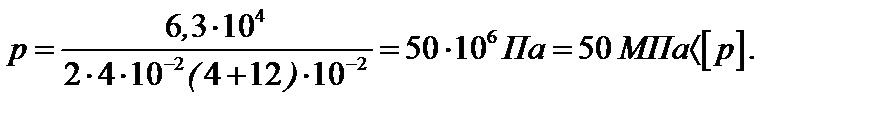

Удельное давление на шип траверсы

Напряжение растяжения в ослабленном поперечном сечении серьги

В ступицу блока могут быть вставлены два радиальных однорядных шарикоподшипника средней серии 309 с наружным диаметром, равным диаметру расточки в ступице блока d=100 мм с внутренним диаметром 45 мм. В этом случае диаметр оси блока do=45 мм.

Изгибающий момент, действующий на ось блока,

Момент сопротивления при изгибе поперечного сечения оси блока

Напряжение изгиба в оси блока

ЛЕБЕДКИ

Лебедки служат для подтягивания и подъема грузов. В зависимости от вида силового оборудования, лебедки могут иметь привод от двигателей внутреннего сгорания, электрических двигателей, гидродвигателей и др. Лебедки могут быть самостоятельными переносными машинами, а также могут входить в состав более сложных машин и установок: экскаваторов, кранов, подъемников и др. Грузоподъемность переносных лебедок 0,5–10 т.

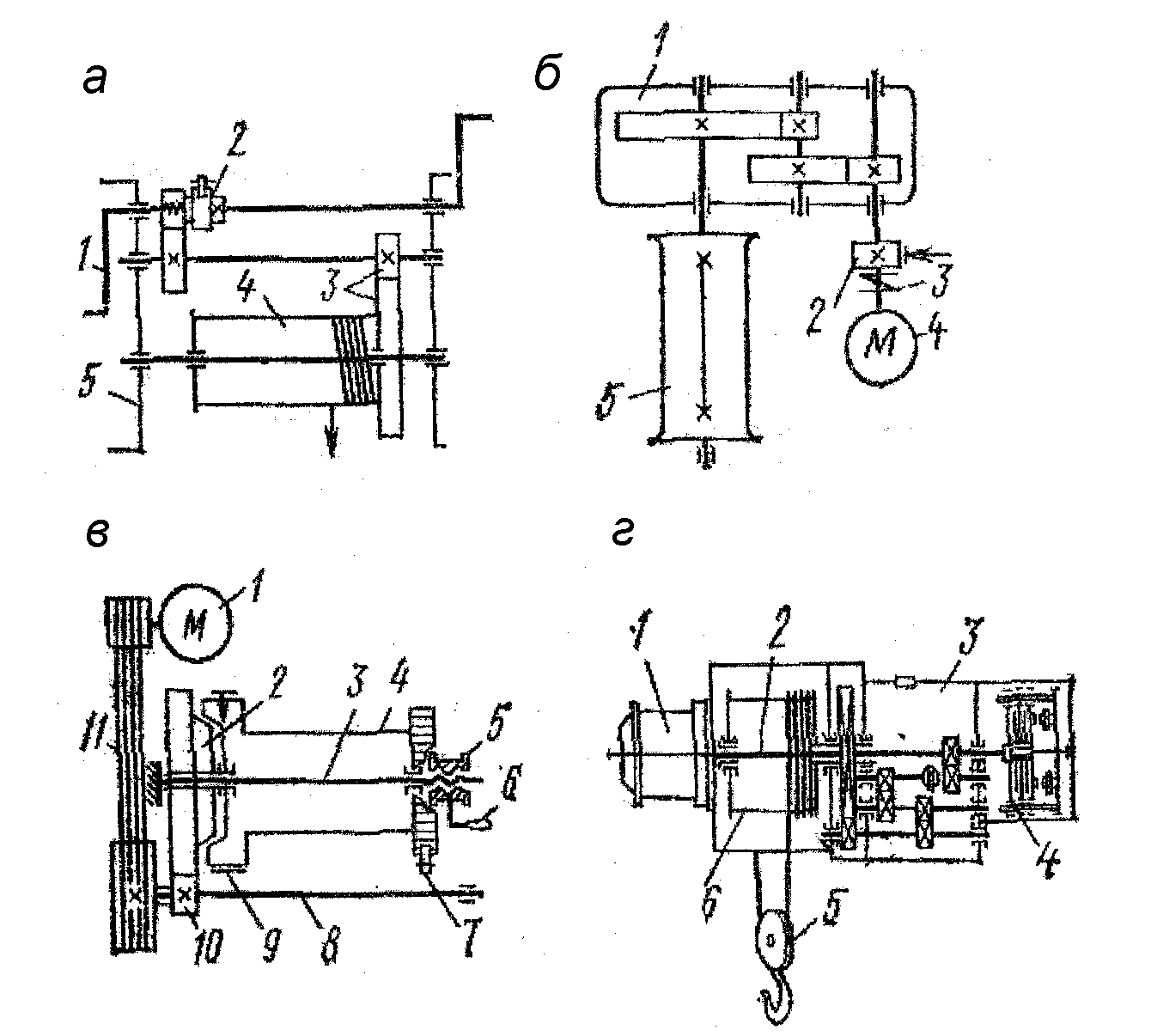

Лебедка с ручным приводом (рис. 5.1, а) состоит из барабана 4, установленного на оси, закрепленной в двух ограждающих листах-щеках 5. Вращение на барабан передается одной или несколькими парами зубчатых колес 3, установленных на валах. Ведущий вал приводят во вращение одной или двумя рукоятками 1. Автоматический грузоупорный тормоз 2 обеспечивает удержание поднятого груза, а также постепенное его опускание. Иногда лебедки изготавливают с управляемыми ленточными тормозами.

На ведущем валу 6 на шпонке посажен тормозной диск 7; тормозной диск 9, объединенный с приводной шестерней, может перемещаться вдоль части вала, имеющей винтовую нарезку. Между тормозными дисками на валу свободно насажено храповое колесо 5. Направление резьбы таково, что при подъеме груза крутящий момент обеспечивает сближение тормозных дисков, между которыми зажимается храповое колесо. Собачка 10 не препятствует вращению храпового колеса в сторону, соответствующую подъему груза. При прекращении подъема или при случайном освобождении рукоятки собачка, упираясь в зубья храпового колеса, останавливает вал.

Для опускания груза вращают рукоятку в сторону, обратную подъему. Лебедки с небольшими тяговыми усилиями имеют тормоз, объединенный с рукояткой, так называемые безопасные рукоятки.

Рис. 5.1. Схемы лебедок:

а – лебедка с ручным приводом; б – редукторная лебедка;

в – зубчато-фрикционная лебедка; г – электроталь

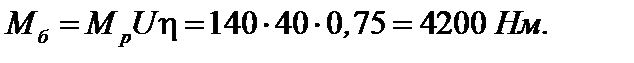

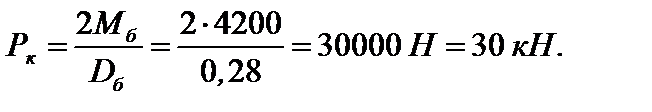

Между крутящими моментами на приводном валу Мпр и валу барабана Мб существует зависимость

U=Mб /(Мпр·  )

)

где U – передаточное число;

– КПД передачи.

– КПД передачи.

Приведенная формула позволяет определять основные параметры лебедок.

Пример 5.1.Определить тяговое усилие лебедки, характеризуемой следующими данными; диаметр барабана Dб=280 мм, длина плеча приводной рукоятки  мм, число рабочих 2, число зубьев зубчатых колес передачи: Z1=16, Z2=80, Z3=14, Z4=112.

мм, число рабочих 2, число зубьев зубчатых колес передачи: Z1=16, Z2=80, Z3=14, Z4=112.

Решение.Передаточное число передачи от приводного вала до барабана

U=U1·U2=

Крутящий момент на приводном валу при усилии одного рабочего Рр=200 Н

Крутящий момент на барабане при КПД лебедки

Тяговое усилие лебедки

Лебедки общего назначения с механическим приводом можно классифицировать по числу барабанов – одно- и многобарабанные, по виду конструктивной связи между двигателем и барабаном – на реверсивные (редукторные) и зубчато-фрикционные.

У реверсивной лебедки (рис. 5.1,б) вал электродвигателя 4 через соединительную муфту 3 постоянно соединен с редуктором 1. Выходной вал редуктора постоянно соединен с барабаном 5. Наружная поверхность соединительной муфты 2 используется в качестве тормозного шкива двухколодочного электромагнитного тормоза. Изменение направления вращения барабана (опускание или подъем груза) достигается реверсированием направления вращения вала электродвигателя при помощи пусковой электроаппаратуры.

Зубчато-фрикционные лебедки (рис. 5.1, в) изготовляют с одним или несколькими барабанами. В этих лебедках передача вращения от электродвигателя барабану происходит через зубчатую пару и фрикционное устройство, позволяющее при необходимости отключать барабан от вращающегося вала электродвигателя. От электродвигателя 1 ременной передачей 11 вращение передается валу 8. На валу закреплена ведущая шестерня 10. В постоянном зацеплении с ней находится ведомое зубчатое колесо, свободно установленное на оси 3. На этой же оси свободно вращается и может иметь незначительное осевое перемещение барабан 4.

На торцевой поверхности ведомого колеса есть фрикцион в виде конического прилива 2 или трапецеидальных в сечении кольцевых колодок, прикрепленных болтами к диску колеса. В торцевой части барабана имеется кольцевая выточка, соответствующая по форме и размерам фрикциону.

Для передачи вращения барабану его необходимо приблизить к ведомому зубчатому колесу с тем, чтобы поверхность фрикциона соприкасалась с поверхностью кольцевой выточки. Это достигается смещением барабана вдоль оси с помощью нажимной гайки 5, снабженной рукояткой 6. Лебедка имеет храповой останов 7 и ленточный тормоз 9, управляют которым с помощью рычагов и педали.

У зубчато-фрикционных лебедок опускание груза происходит за счет его веса (свободный спуск) независимо от работы двигателя.

Электрические тали (рис. 5.1, г) применяют как самостоятельные машины для перемещения грузов, а также в качестве грузоподъемных механизмов некоторых кранов. По конструкции электротали – разновидность реверсивных приводных лебедок. Электротали могут быть использованы как стационарные механизмы и как передвижные при подвешивании их к тележкам, перемещающимся по монорельсу, прикрепленному к перекрытию здания или к специальным конструкциям (козлы, кронштейны и т. п.).

Движение от электродвигателя 1 с помощью вала 2, проходящего внутри барабана через редуктор 3, передается на барабан 6. На конце вала установлены тормозные диски электромагнитного дискового тормоза 4. Один конец каната закрепляют на барабане, а другим – охватывают блок грузовой обоймы 5 и закрепляют на корпусе злектротали.

Потребная мощность N, кВт, электродвигателя лебедки с механическим приводом зависит от тягового усилия и скорости каната

N = PkVk /(1000  ),

),

где Рк – тяговое усилие, Н;

Vk – скорость каната, м/с;

– КПД передачи от двигателя к барабану лебедки.

– КПД передачи от двигателя к барабану лебедки.

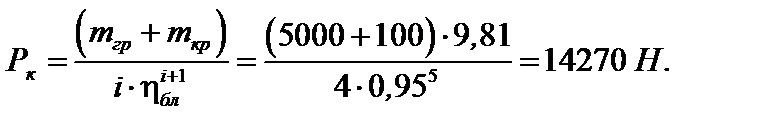

Пример 5.2.Рассчитать электрическую реверсивную редукторную лебедку, предназначенную для подъема груза массой 5000 кг со скоростью 0,12 м/с на высоту 36 м. Режим работы механизма средний ПВ=25%;  =10 м.

=10 м.

Решение.Подбор каната. Усилие в канате определяют с учетом условий задачи: масса груза тф=5000 кг, масса крюковой обоймы mкр = 0,02 · mгр = 0,02 · 5000 =100 кг, кратность полиспаста in = 4, число блоков от груза барабана n = 5, КПД одного блока  =0,97.

=0,97.

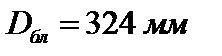

Разрывное усилие каната

По ГОСТ 3071–74 подбираем канат ТК 6X37, dk=13,5 мм,  в=1600 МПа, Sтaбл=82 кН. Масса 1 м каната m'к=0,61 кг. Диаметр барабана Dб =18 dk= 18·13 = 234 мм, принимаем Dб =250 мм.

в=1600 МПа, Sтaбл=82 кН. Масса 1 м каната m'к=0,61 кг. Диаметр барабана Dб =18 dk= 18·13 = 234 мм, принимаем Dб =250 мм.

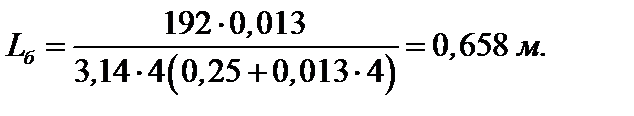

Длина каната

Lб=(in+1)H+ D6=(4+1)·36 + 10 + 2·3,14·0,25 = 192 м.

D6=(4+1)·36 + 10 + 2·3,14·0,25 = 192 м.

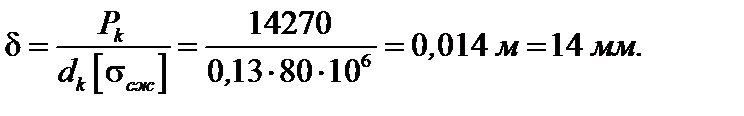

Рабочая длина барабана при четырехслойной навивке каната

Принимаем полезную длину барабана Lб=700 мм.

Толщина стенок барабана

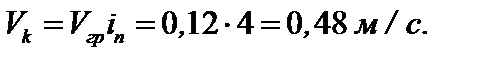

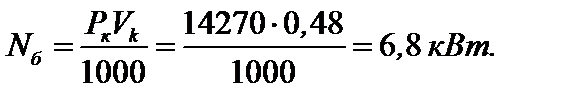

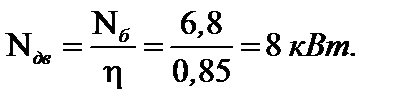

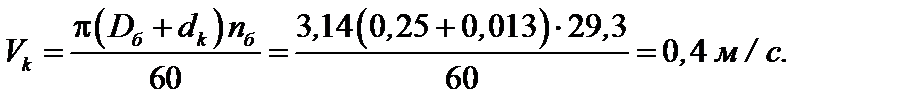

Подбор двигателя. Скорость навивки каната на барабан

Мощность на валу барабана

Мощность на валу двигателя

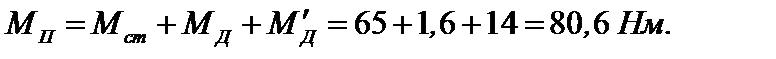

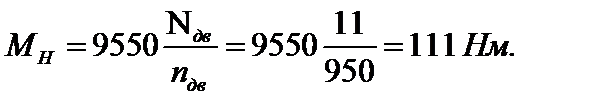

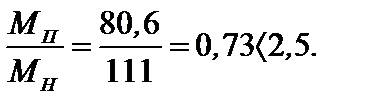

Подбираем электродвигатель серии МТВ 311-6 мощностью Nдв=11 кВт. Частота вращения вала nдв=950 мин- 1 при ПВ=25%. Момент инерции вала двигателя lдв=0,225 кг×м2. Отношение Ммакс/Мном = 2,5.

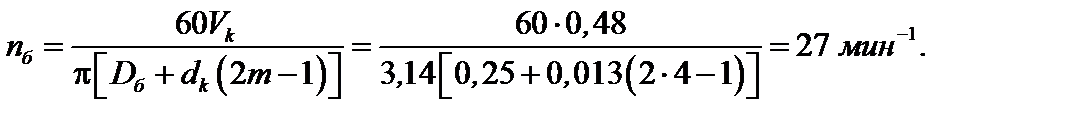

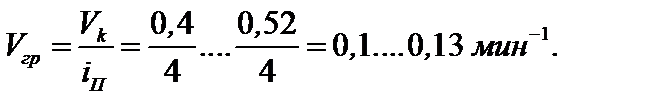

Подбор редуктора. Частота вращения барабана

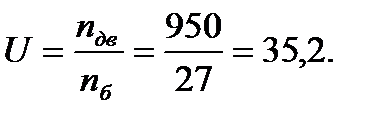

Передаточное число передачи от двигателя к барабану

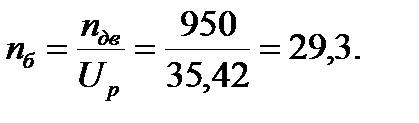

По табл. 5.1 подбираем редуктор марки Ц2-250 с передаточным числом Up=32,42 для nдв=1000 мин-1. Мощность на ведущем валу 9,2 кВт, что обеспечивает необходимую мощность привода 8 кВт. Число зубьев зубчатых колес: Z1=12; Z2=75; Z3=16; Z4=83 (no табл. 5.2). Модуль зацепления первой пары т1=2мм, второй пары – m2=3 мм. Длина зубьев шестерни первой пары 2b1=60 мм и второй пары – b2=75 мм (по табл. 5.3). Частота вращения барабана

Таблица 5.1

Мощность на ведущем валу редукторов типа Ц2

| Частота вращения ведущего вала n, мин -1 | Передаточное число Uфакт | |||||||||||||||||||

| 8,32 | 9,8 | 12,4 | 16,3 | 19,88 | 24,9 | 32,4 | 41,3 | 50,94 | ПВ, % | |||||||||||

| Мощность на ведущем валу, кВт | ||||||||||||||||||||

| Редуктор Ц2-200 | ||||||||||||||||||||

| 7,7 | 6,8 | 6,1 | 5,8 | 5,4 | 4,4 | 2,4 | ||||||||||||||

| 5,9 | 5,2 | 4,2 | 3,9 | 3,6 | 2,5 | 1,6 | 1,6 | 1,1 | ||||||||||||

| 4,6 | 3,8 | 3,3 | 2,1 | 1,7 | 1,3 | 0,7 | 0,5 | |||||||||||||

| 9,3 | 6,7 | 6,2 | 5,5 | 5,4 | 3,8 | 3,2 | 2,7 | |||||||||||||

| 7,2 | 6,1 | 4,8 | 4,2 | 3,7 | 2,7 | 1,8 | 1.8 | 1,3 | ||||||||||||

| 5,7 | 4,8 | 3,8 | 2,6 | 2,1 | 1,7 | 1,3 | 0,8 | 0,7 | ||||||||||||

| 11,5 | 7,9 | 6,6 | 5,4 | 4,1 | 4,1 | 3,7 | ||||||||||||||

| 8,8 | 7,8 | 6,1 | 5,9 | 4,2 | 3,2 | 2,1 | 2,1 | 1,6 | ||||||||||||

| 7,65 | 6,3 | 5,1 | 3,4 | 2,8 | 2,2 | 1,7 | 1,1 | 0,9 | ||||||||||||

| 10,8 | 10,8 | 8,7 | 6,6 | 4,8 | 4,7 | 3,9 | ||||||||||||||

| 11,8 | 8,4 | 6,8 | 6,4 | 4,6 | 2,9 | 2,9 | 2,1 | |||||||||||||

| 11,3 | 9,6 | 7,5 | 5,2 | 4,2 | 3,3 | 2,6 | 1,7 | 1,4 | ||||||||||||

| Редуктор Ц2-250 | ||||||||||||||||||||

| 19,3 | 15,2 | 11,3 | 9,4 | 5,2 | 4,3 | 3,9 | ||||||||||||||

| 14,2 | 9,9 | 7,2 | 6,4 | 5,5 | 3,6 | 2,6 | ||||||||||||||

| 7,9 | 6,7 | 5,3 | 3,6 | 2,9 | 2,3 | 1,8 | 1,2 | |||||||||||||

| 16,6 | 13,5 | 11,1 | 9,4 | 7,6 | 5,6 | 4,2 | ||||||||||||||

| 16,6 | 12,3 | 8,3 | 7,3 | 6,9 | 4,5 | 3,5 | ||||||||||||||

| 9,1 | 8,3 | 6,6 | 4,5 | 3,7 | 2,9 | 2,2 | 1,5 | 1,2 | ||||||||||||

| 27,1 | 20,5 | 17,3 | 14,1 | 11,7 | 9,2 | 7,3 | ||||||||||||||

| 17,8 | 14,1 | 10,2 | 8,9 | 7,6 | 4,2 | 3,5 | ||||||||||||||

| 4,9 | 3,9 | 1,6 | ||||||||||||||||||

| 25,4 | 23,8 | 16,5 | 11,9 | 9,8 | 8,5 | |||||||||||||||

| 25,1 | 18,3 | 13,7 | 10,1 | 7,1 | 5,5 | 4,7 | ||||||||||||||

| 18,1 | 12,1 | 8,1 | 7,4 | 5,8 | 4,5 | 2,3 | ||||||||||||||

| Окончание табл. 5.1 | ||||||||||||||||||||

| Частота вращения ведущего вала n, мин -1 | Передаточное число Uфакт | |||||||||||||||||||

| 8,32 | 9,8 | 12,4 | 16,3 | 19,88 | 24,9 | 32,4 | 41,3 | 50,94 | ПВ, % | |||||||||||

| Мощность на ведущем валу, кВт | ||||||||||||||||||||

| Редуктор Ц2-350 | ||||||||||||||||||||

| 45,7 | 26,8 | 22,3 | 16,6 | 10,2 | 9,4 | |||||||||||||||

| 25,7 | 17,2 | 15,2 | 7,2 | 6,3 | ||||||||||||||||

| 17,1 | 12,5 | 8,5 | 5,5 | 4,3 | 4,9 | 2,3 | ||||||||||||||

| 43,5 | 26,5 | 22,4 | 16,6 | 13,4 | 11,1 | |||||||||||||||

| 35,8 | 29,2 | 19,5 | 17,7 | 16,6 | 12,9 | 8,4 | 7,3 | |||||||||||||

| 21,4 | 14,3 | 10,7 | 8,7 | 6,9 | 5,4 | 3,6 | 2,9 | |||||||||||||

| 71,9 | 50,8 | 37,1 | 33,5 | 21,8 | 17,3 | 14,5 | ||||||||||||||

| 42,8 | 24,1 | 21,1 | 18,1 | 15,6 | 10,2 | |||||||||||||||

| 28,7 | 19,2 | 19,9 | 11,7 | 9,2 | 7,1 | 4,9 | 3,9 | |||||||||||||

| 79,5 | 51,4 | 43,7 | 39,5 | 30,2 | 24,4 | 20,4 | ||||||||||||||

| 43,3 | 28,6 | 25,6 | 24,1 | 20,2 | 13,3 | 11,4 | ||||||||||||||

| 28,7 | 19,4 | 15,9 | 12,6 | 10,7 | 7,3 | 5,9 | ||||||||||||||

| Редуктор Ц2-500 | ||||||||||||||||||||

| 82,5 | 75,2 | 63,2 | 42,7 | 34,5 | 31,6 | |||||||||||||||

| 53,6 | 44,1 | 28,7 | 24,1 | 20,4 | ||||||||||||||||

| 57,8 | 38,7 | 26,3 | 23,6 | 14,3 | ||||||||||||||||

| 89,2 | 75,6 | 52,7 | 42,2 | |||||||||||||||||

| 84,7 | 58,7 | 51,5 | 32,8 | 28,4 | 23,3 | |||||||||||||||

| 72,5 | 48,4 | 32,9 | 29,6 | 23,6 | 18,2 | 12,4 | ||||||||||||||

| 91,7 | 68,6 | 58,5 | ||||||||||||||||||

| 74,2 | 65,4 | 52,8 | 40,2 | 28,5 | ||||||||||||||||

| 31,4 | 16,5 | 13,5 | ||||||||||||||||||

| 82,2 | 68,5 | |||||||||||||||||||

| 98,7 | 87,7 | 53,5 | 44,5 | 38,3 | ||||||||||||||||

| - | - | - | 36,4 | 20,2 | ||||||||||||||||

Таблица 5.2

Модули зацепления редукторов типа Ц2

| Марка редуктора | M1 | 2b1 | m2 | b2 |

| Ц2-200 | 1,5 | 2,5 | ||

| Ц2-250 | ||||

| Ц2-350 | ||||

| Ц2-500 |

Таблица 6.3

Число зубьев зубчатых колёс цилиндрических редукторов типа Ц2

| Число зубьев | Передаточные числа Uном/Uфакт | ||||||||

| 8 8,32 | 10 9,8 | 12,5 12,4 | 16 16,3 | 20 19,9 | 25 24,9 | 31,5 32,42 | 40 41,34 | 50 50,94 | |

| z1 | |||||||||

| z2 | |||||||||

| z3 | |||||||||

| z4 |

Скорость навивания каната на барабан

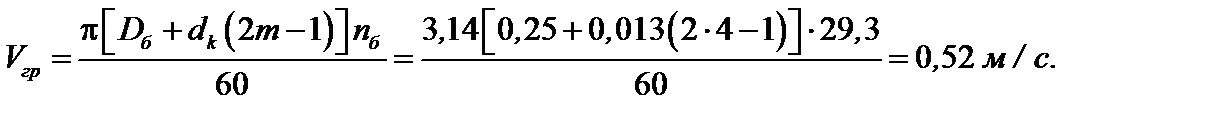

При четвертом слое навивки

Скорость подъема груза

Проверка электродвигателя на перегрузочную способность в период пуска.

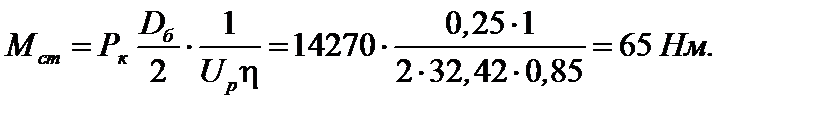

Статический момент на валу двигателя

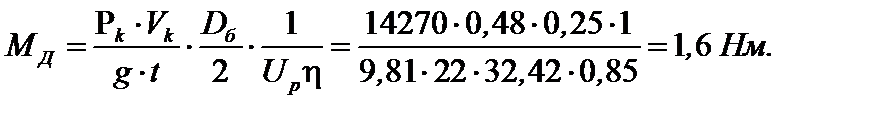

Динамический момент на валу двигателя от инерции поднимаемого груза при t=2 с.

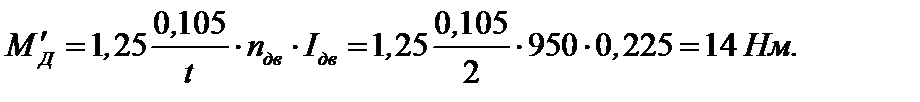

Динамический момент на валу двигателя от инерции вращающихся масс элементов привода

Пусковой момент

Номинальный момент на валу двигателя

Двигатель подобран с большим запасом.

Дата добавления: 2016-08-06; просмотров: 3509;