Лабораторная работа № 1

«Испытание материалов на растяжение.

Определение основных механических характеристик материала»

Введение

При проектировании машин, механизмов, трубопроводов, резервуаров, строительных конструкций необходимо иметь значения величин, характеризующих прочностные и деформативные свойства материалов. Их можно получить путем механических испытаний, проводимых в лабораториях на испытательных машинах. Таких испытаний много, например: испытания на твердость, сопротивляемость ударным и переменным нагрузкам и т.д. Но основными являются испытания на растяжение и сжатие.

Целью работы является изучение поведения материала в процессе испытания на растяжение и определение его механических характеристик: модуля продольной упругости (модуль Юнга) Е, предела пропорциональности  , предела упругости

, предела упругости  , предела текучести

, предела текучести  , временного сопротивления (предела прочности)

, временного сопротивления (предела прочности)  , относительное удлинение после разрыва

, относительное удлинение после разрыва  , относительного сужения поперечного сечения после разрыва

, относительного сужения поперечного сечения после разрыва  .

.

Теория

Напряжения и деформации. Поведение металлов под действием внешних нагрузок характеризуется их механическими свойствами, которые позволяют определить пределы нагрузки для каждого конкретного материала, произвести сопоставляемую оценку различных материалов и осуществить контроль качества металлов в заводских и лабораторных условиях.

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил.

Действие силы вызывает деформацию твердого тела и в нем возникают напряжения.

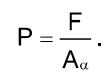

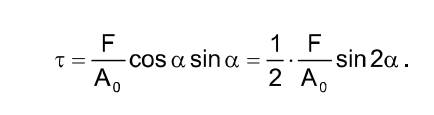

Напряжение является предельной величиной и в простейшем случае осевого растяжения стержня (рис. 1, а) определяется как отношение силы, действующей на единицу площади его сечения:

.

.

где Р - напряжение в сечении площадью А, перпендикулярной оси образца, вдоль которой действует сила F.

В системе СИ напряжения выражаются в Н/м2, Па или МН/м2, т.е. МПа. На практике ранее использовалась размерность кгс/мм2 (1 кгс/мм2=9,81 МПа).

В общем случае сила не перпендикулярна плоскости площадки, на которую она действует. Тогда ее, как и любой вектор, можно разложить на две составляющие: нормальную (перпендикулярную к площадке), создающую нормальное напряжение, и касательную, действующую в плоскости площадки и вызывающую касательное напряжение (рис.1 б, в).

В механических испытаниях определяют именно эти напряжения. Их же используют при определении усилий, необходимых для обработки металлов давлением, и при расчетах на прочность. Это связано с тем, что одни процессы при деформации и разрушении определяются касательными напряжениями (пластическая деформация, разрушение путем среза), а другие - нормальными (разрушение отрывом).

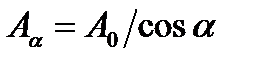

Из рис.1,в следует, что полное напряжение Р, действующего в заштрихованном сечении площадью  , нормаль к которому образует угол а с направлением внешней силы F, равно

, нормаль к которому образует угол а с направлением внешней силы F, равно

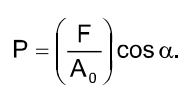

Поскольку  (А0 - площадь сечения, перпендикулярного оси растяжения), то

(А0 - площадь сечения, перпендикулярного оси растяжения), то

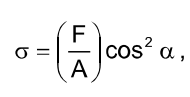

Тогда нормальное напряжение в сечении

а касательное

Из уравнений следует, что при осевом растяжении максимальные нормальные напряжения возникают при а=0, т.е. в площадках перпендикулярных оси растяжения, а касательные напряжения достигают наибольших значений при а=45°.

Нормальные напряжения делят на растягивающие (положительные) и сжимающие (отрицательные).

Напряжения, которыми оперируют в механических испытаниях, могут быть истинными и условными. Известно, что в процессе деформации величина площадки, на которой действуют напряжения (площадь сечения образца), меняется. Если эти изменения не учитывают и напряжение рассчитывают как отношение нагрузки в данный момент к исходной площади сечения, то такое напряжение называют условным. Если же относят силу к величине фактического сечения в данный момент деформации, то получают истинное напряжение. Физический смысл имеют только истинные напряжения, на практике часто более удобно пользоваться условными.

Рис.1. Образование нормальных а и касательных т напряжений в случае приложения силы F к площадке А: а - сила перпендикулярна

площадке; б, в - сила не перпендикулярна площадке

Под действием внешних нагрузок происходит деформация, в результате которой могут изменяться формы и размеры тела.

Упругой (обратимой) деформацией называют деформацию, которая исчезает после прекращения действия внешних сил.

При упругой деформации происходит обратимое смещение атомов из положений равновесия в кристаллической решетке. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла. После снятия нагрузки сместившиеся атомы под действием сил притяжения (при растяжении) или отталкивания (при сжатии) возвращаются в исходное равновесное положение, и тела приобретают первоначальную форму и размеры. Упругие свойства материалов определяются силами межатомного взаимодействия.

При возрастании касательных напряжений выше определенной величины деформация становится необратимой после снятия нагрузки.

В основе пластической деформации лежит необратимое перемещение одних частей кристалла относительно других. После снятия нагрузки исчезает лишь упругая составляющая деформации, а пластическая остается. При пластической деформации необратимо изменяется структура металла, а следовательно, и его свойства.

Пластическая деформация осуществляется скольжением и двойникованием, в основе которых лежит дислокационный механизм деформации.

При соответствующих условиях нагружения деформация может закончиться разрушением, т.е. полым или частичным нарушением сплошности тела.

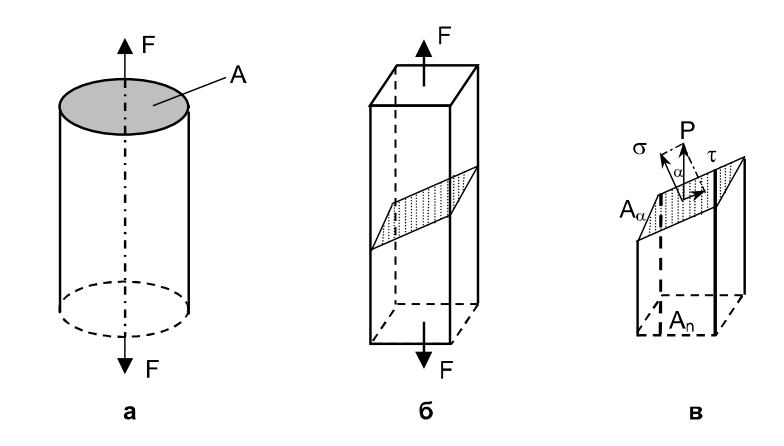

Рис.2. Схема процесса деформации

Основные стадии процесса деформации. Наиболее наглядное представление о различных стадиях процесса деформации можно получить, рассматривая диаграмму деформации тела под воздействием возрастающей нагрузки. Такая диаграмма обычно строится по результатам опыта в координатах деформация - сила (рис.2). Для металлов и их сплавов процесс деформации под действием постепенно возрастающей нагрузки (статические нагрузки) складывается из трех последовательно накладывающихся одна на другую стадий:

1. Стадия упругих деформаций (до точки А); зависимость между силой и деформацией определяется законом Гука и зависит от упругих свойств материала;

2. Стадия упруго пластических деформаций (участок АВ); зависимость между силой и деформацией определяется кривой, характер которой зависит от свойств материала, условий нагружения и выбора координат диаграммы деформации.

3.Стадия разрушения (участок ВС); такое разрушение в процессе деформации условно, поскольку указанные стадии невозможно четко разграничить. Так, в области практически линейной зависимости между силой и деформацией, т.е. микроскопически упругой области, металлографическими и рентгеновскими методами обнаруживается пластическая деформация отдельных зерен поликристаллического металла. Эта неоднородность деформации сохраняется и в пластической области. Поэтому задолго до полного разрушения можно обнаружить на отдельных его участках трещины разрушения.

Однако, приведенное выше распределение процесса деформации необходимо и целесообразно, поскольку оно дает возможность разграничить основные закономерности поведения материалов при механическом нагружении.

Механические свойства материалов: прочность, твердость, пластичность, вязкость, упругость определяются при различных условиях нагружения и разных схемах приложения усилий. Широко распространено испытание материалов на растяжение, по результатам которого можно определить показатели прочности и пластичности материала.

Прочность - это способность материалов сопротивляться пластической деформации под действием внешних нагрузок без разрушения.

Пластичность - это способность материала проявлять, не разрушаясь, остаточную деформацию.

Испытания на растяжение относятся к статическим испытаниям, при которых прилагаемая к образцу нагрузка возрастает медленно и плавно.

Условия проведения испытаний на растяжение и порядок определения показателей механических свойств регламентированы стандартом ГОСТ 1497-84.

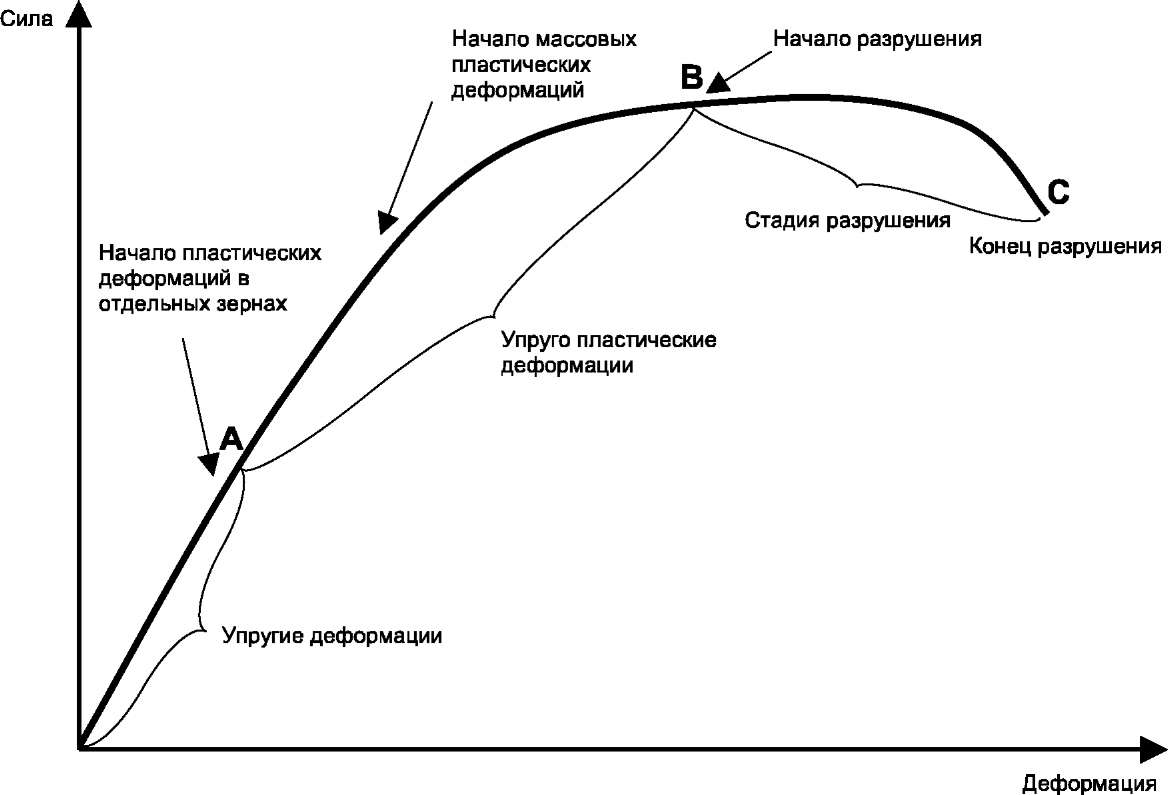

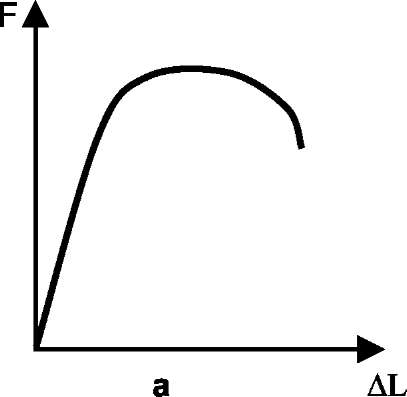

Зависимость между силами и деформациями записывается с помощью механического или электронного диаграммного аппарата машины в виде кривой «F~ΔL», F - растягивающая сила L - абсолютное удлинение образца.

| Рис. 3. Виды диаграмм растяжения различных материалов: а - для большинства металлов с постепенным переходом из упругой области в пластическую (медь, бронза, легированные стали); б - для некоторых металлов со скачкообразным переходом в пластическую область (малоуглеродистая сталь, некоторые отожженные бронзы); в - для хрупких материалов (чугун, стекло, закаленная и неотпущенная сталь, силумин). |

На рис.3 показаны типичные диаграммы растяжения.

Для получения удельных механических характеристик данного материала, не зависящих от размеров образцов, диаграмма деформации при растяжении строится в координатах - растягивающее напряжение  - относительное удлинение

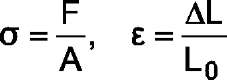

- относительное удлинение  :

:

где F - растягивающая сила; A0 - исходная площадь поперечного сечения образца; ΔL - абсолютное удлинение; L0 - расчетная длина образца до испытания.

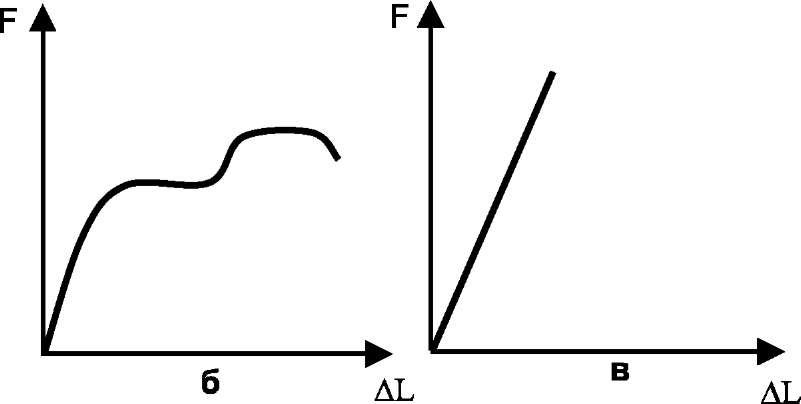

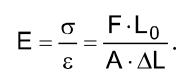

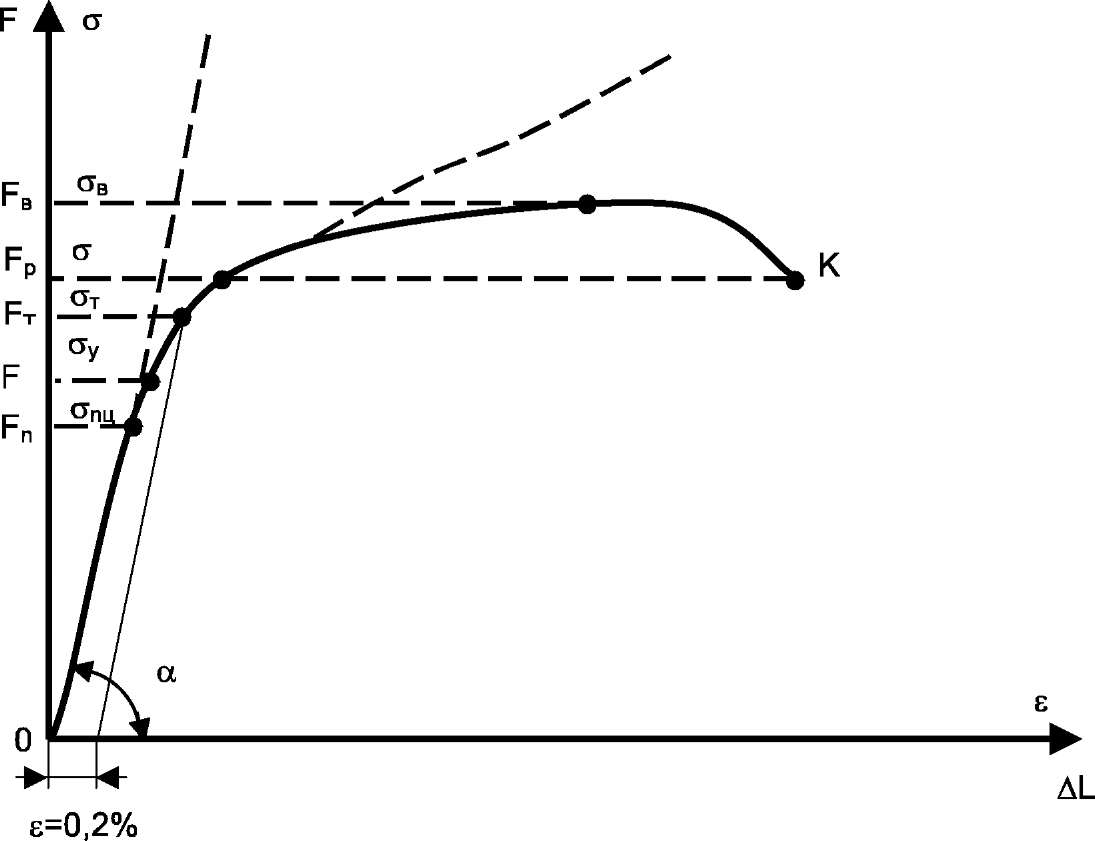

В упругой области нагружения, где имеется прямая пропорциональность между удлинением образца и соответствующей нагрузкой (участок 0-FПЦ, см. рис. 4), основной характеристикой является модуль продольной упругости (модуль первого рода, или модуль Юнга):

Рис. 4. Характерные участки и точки диаграммы растяжения

Предел пропорциональности  - наибольшее напряжение, полученное при испытании на растяжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

- наибольшее напряжение, полученное при испытании на растяжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Предел упругости  - максимальное напряжение, достигнутое при испытании на растяжение, при котором отсутствует пластическая (остаточная) деформация после полного удаления нагрузки. Допустимая остаточная деформация меньше 0,05%. Для многих материалов значения

- максимальное напряжение, достигнутое при испытании на растяжение, при котором отсутствует пластическая (остаточная) деформация после полного удаления нагрузки. Допустимая остаточная деформация меньше 0,05%. Для многих материалов значения  и

и  практически совпадает.

практически совпадает.

Предел текучести (физический)  - наименьшее напряжение, при котором происходит увеличение деформации без увеличения напряжения. Для большинства материалов остаточная деформация принимается равной 0,2%, а напряжение обозначается

- наименьшее напряжение, при котором происходит увеличение деформации без увеличения напряжения. Для большинства материалов остаточная деформация принимается равной 0,2%, а напряжение обозначается  .

.

Предел прочности (временное сопротивление)  - напряжение, соответствующее наибольшей нагрузке FВ, которую выдержал образец.

- напряжение, соответствующее наибольшей нагрузке FВ, которую выдержал образец.

Точка К на рис. 4 соответствует моменту разрушения.

Следующие величины характеризуют пластичность материала.

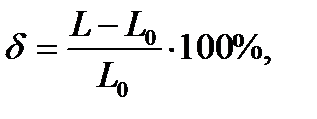

1. Относительное удлинение (при разрыве) определяется отношением прироста длины образца после разрыва к первоначальной расчетной длине:

2. Относительное сужение (при разрыве) определяется отношением уменьшения поперечного сечения образца к первоначальной площади поперечного сечения:

При исследовании иногда используют истинную диаграмму «напряжение - деформация», которая получается заменой в формуле площади А0 на мгновенное значение площади поперечного сечения. Такая кривая показана на рис.4 пунктирной линией.

Установка

Машина универсальная для испытания материалов

Для проведения испытаний могут быть использованы машины специальные и универсальные с электромеханическим или гидравлическим приводом.

В данной лабораторной работе применяется машина универсальная для испытания материалов типа 1958У-10-1 с использованием двух блоков: нагрузочного устройства, блока управления нагружением и измерения (см. рис.5).

Нагрузочное устройство состоит из жесткой рамы, подвижной траверсы и двух захватов для образца. Перемещение подвижной траверсы обеспечивается электродвигателем и червячной передачей.

На передней панели установлены два табло, указывающие текущие значения нагрузки и перемещения активного захвата. Здесь же установлены кнопки управления траверсой и задатчик скорости. Задатчик скорости связан с редуктором и обеспечивает перемещение активного захвата в диапазоне скоростей 0,005+500 мм/мин. Индикаторы информируют о состоянии испытательной машины.

Рис.5. Машина универсальная типа 19584-10-1

для испытания материалов

Рис.5. Машина универсальная типа 19584-10-1

для испытания материалов

|

Дата добавления: 2020-10-25; просмотров: 788;