Образцы для испытаний

Образцы, применяемые для испытаний металлов на растяжение имеют круглое или прямоугольное сечение.

Размеры и требования к изготовлению образцов указаны в ГОСТ'е 1497-84. Особенностью образцов является наличие усиленных мест для установки их в захватах испытательной машины и плавное изменение сечений.

При изготовлении из заготовок образцов принимают меры, исключающие возможность изменения свойств металла от нагрева или наклепа.

Чтобы установить, насколько изменится расчетная длина после разрушения, на поверхности образца перед испытанием наносятся риски через 10 мм по длине на делительной машине.

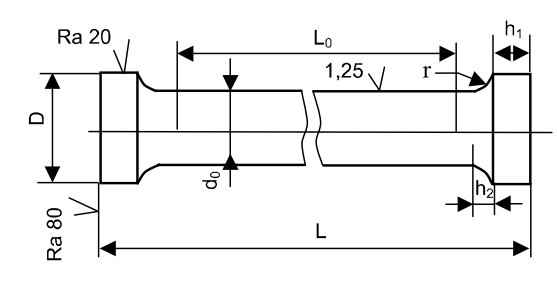

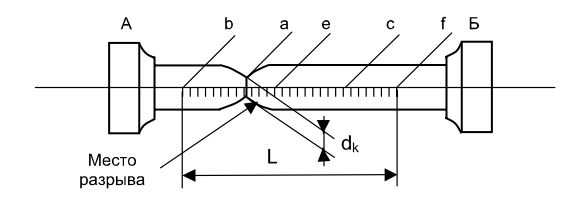

На рис.6 указаны основные размеры цилиндрических образцов, а в таблице 1 приведены их значения, взятые из ГОСТ'а 1497-84.

Рис.6. Типы пропорциональных цилиндрических образцов для испытаний на растяжение (по ГОСТ-1497-84)

| Номер образца | d0 | L_=5d0 | L_=10d0 | D | h1 | H2 | r |

| 2,5 | 1,5 | ||||||

| 2,5 | 1,5 | ||||||

| 2,5 | 1,5 | ||||||

| 2,5 | 1,5 |

Порядок выполнения

1. Изучить основные теоретические положения, условия проведения испытаний на растяжение, испытательную машину и образцы.

2. Произвести подготовку испытательной машины к работе: включить общий рубильник на силовом шкафу, пакетник нагрузочного устройства и блока управления, включить тумблер «СЕТЬ», заправить устройство записи диаграммы чернилами, установить диаграммный бланк. Все эти операции выполняет учебный мастер.

3. Выбрать необходимый образец из таблицы 1 (№ 7)

4. Установить подвижную траверсу так, чтобы можно было вставить образец в захваты. Для этого необходимо нажать кнопку «ПУСК», затем кнопку «ВВЕРХ» или «ВНИЗ» в зависимости от требуемого направления перемещения траверсы. При достижении установленного положения траверсы нажать кнопку «СТОП».

5. Вставить образец в захваты нагрузочного устройства и зажать его.

6. Для устранения зазоров создать начальную нагрузку (1,0 кН) последовательно нажимая на кнопки «ПУСК», «ВНИЗ», «СТОП».

7. Установить нулевые значения табло «НАГРУЗКА» и «ПЕРЕМЕЩЕНИЕ», нажав на кнопки «РЕЖИМЫ ИСПЫТАНИЙ».

8. Произвести испытание образца до разрушения нажимая последовательно кнопки «ПУСК» и «ВНИЗ». После разрушения образца нажать кнопку «СТОП». В процессе испытания следить за показаниями табло и записью диаграммы.

9. Записать последнее значение табло «НАГРУЗКА» - FB.

10.Напечатать диаграмму «F~ΔL» (см. рис.4).

11.Построить диаграмму «  » (см. рис.4) в соответствующем масштабе.

» (см. рис.4) в соответствующем масштабе.

12.1.По диаграмме «  » определить основные механические характеристики испытанного материала.

» определить основные механические характеристики испытанного материала.

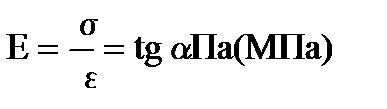

Определить модуль упругости первого рода по диаграмме «  ». Для прямолинейного участка диаграммы (см. рис.4) имеем

». Для прямолинейного участка диаграммы (см. рис.4) имеем

.

.

12.2 Определить предел пропорциональности  по диаграмме «

по диаграмме «  ». От начала координат (рис. 6) провести прямую ОМ, совпадающую с начальным участком диаграммы растяжения. Затем на произвольном значении напряжения провести прямую АВ, параллельную оси абсцисс, и на этой прямой отложить отрезок kn равный половине отрезка mk. Через точку n и начало координат провести прямую On и параллельную ей касательную CD к диаграмме. Точка касания определяет искомое значение

». От начала координат (рис. 6) провести прямую ОМ, совпадающую с начальным участком диаграммы растяжения. Затем на произвольном значении напряжения провести прямую АВ, параллельную оси абсцисс, и на этой прямой отложить отрезок kn равный половине отрезка mk. Через точку n и начало координат провести прямую On и параллельную ей касательную CD к диаграмме. Точка касания определяет искомое значение  .

.

Рис.6. Графический способ определения предела пропорциональности

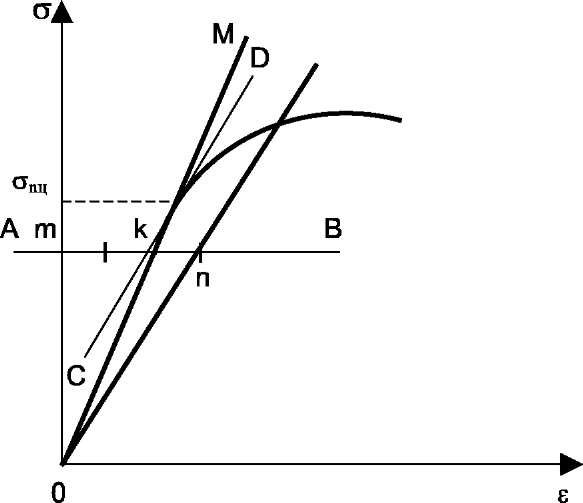

12.3. Определить предел упругости  . На оси «

. На оси «  » отложить остаточную деформацию

» отложить остаточную деформацию  =0,0005, затем через эту точку провести прямую параллельную прямолинейному участку диаграммы (см. рис.7). Точка пересечения прямой и диаграммы определяет значение

=0,0005, затем через эту точку провести прямую параллельную прямолинейному участку диаграммы (см. рис.7). Точка пересечения прямой и диаграммы определяет значение  .

.

Рис.7. Графический способ определения предела упругости

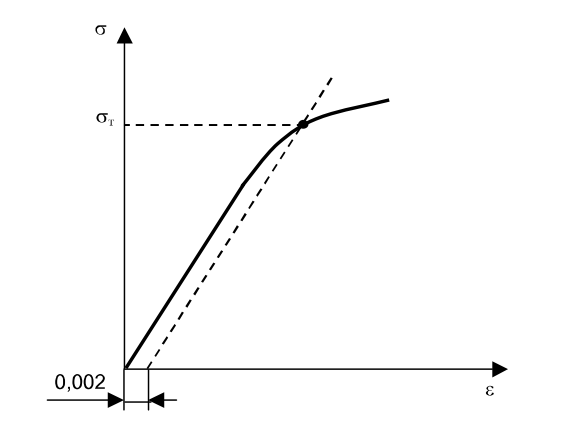

12.4. Определить предел текучести  (условный

(условный  ). На оси «

). На оси «  » отложить остаточную деформацию

» отложить остаточную деформацию  =0,002, затем через эту точку провести прямую параллельную начальному прямолинейному участку (см. рис.8). Точка пересечения прямой и диаграммы определяет значение

=0,002, затем через эту точку провести прямую параллельную начальному прямолинейному участку (см. рис.8). Точка пересечения прямой и диаграммы определяет значение  (

(  ).

).

Рис.8. Графический способ определения предела текучести

12.5. Временным сопротивлением  является наибольшее значение на диаграмме «

является наибольшее значение на диаграмме «  ».

».

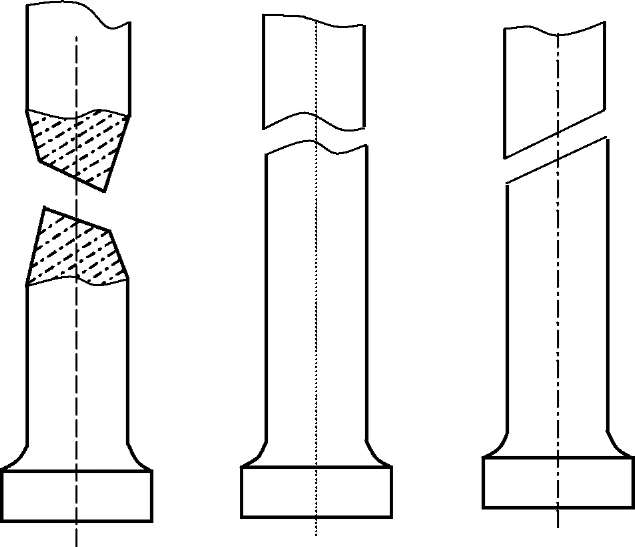

12.6. Определить вид разрушения образца. На рис. 9 показаны характерные разрушения образцов из разных материалов.

a б в

Рис.9. Виды разрушения образцов при растяжении:

а - разрушение с образованием шейки (низкоуглеродная сталь);

б - разрушение путем отрыва (чугун);

в - разрушение путем среза (алюминиевые сплавы, магний деформированный)

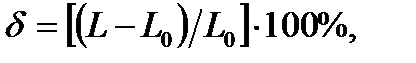

12.7. Определить характеристики пластичности.

Относительное удлинение образца, разрушившегося в средней части расчетной длины, определить по расчетной длине образца, отмечаемой до испытания рисками симметрично относительно средней части, и по абсолютному удлинению, которое измеряется после разрыва по нанесенным рискам как разность L-L0 (рис.10). Для получения сопоставимых результатов при разрушении образца на крайних участках расчетной длины предварительно наносят равные деления через 10 мм и определяют ΔL из предположения, что разрыв произошел в средней части. Измеренную длину расчетной части подсчитать из соотношений:

L=bc+cf, bc=ab+ac

где аb - длина участка от места разрыва крайней метки b в сторону короткой метки образца до метки с; cf - длина участка, охватывающего от метки с в сторону разрыва метки е столько делений, сколько их содержится от метки с до крайней метки f (до головки Б).

Относительное удлинение определяют по формуле

Рис. 10. Определение относительного удлинения и относительного сужения

Относительное сужение цилиндрического образца определить по среднему значению диаметра в месте разрыва, подсчитанному по двум замерам в двух взаимноперпендикулярных направлениях. В случае испытания плоских образцов (ГОСТ 1497-84), как правило, не рекомендуется определение величины относительного сужения. В случае необходимости определения  площадь поперечного сечения АК в месте разрыва определяют путем умножения наибольшей длины образца в месте разрыва т на наименьшую толщину n.

площадь поперечного сечения АК в месте разрыва определяют путем умножения наибольшей длины образца в месте разрыва т на наименьшую толщину n.

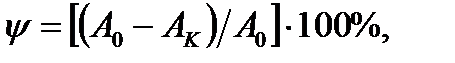

Относительное сужение после разрыва определяют по формуле

12.8. Определить марку материала по результатам виртуального испытания из таблицы 2, взятой из справочника по материалам.

| Материал | Е |

|

|  ( (  ) )

|

|

|

|

| МПа | % | ||||||

| Сталь Ст.З | |||||||

| Сталь Н18К9М5Т | |||||||

| Сталь 30ХГСН2А | |||||||

| Чугун С410 | 0,2 | ||||||

| Чугун В435 | |||||||

| Латунь Л96 |

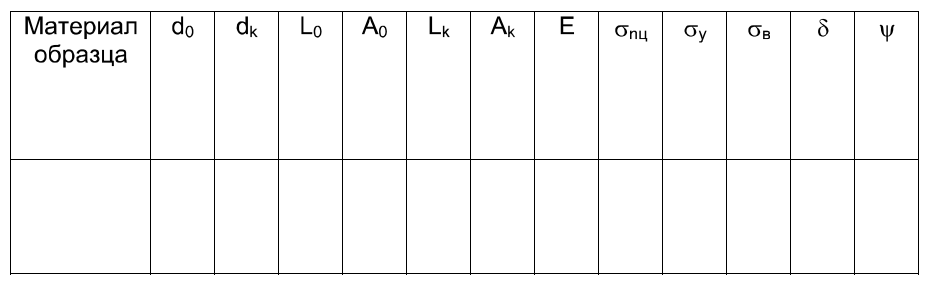

Отчет

Отчет должен содержать:

1. Титульный лист.

2. Цель работы.

3. Описание оборудования и образцов.

4. Диаграмму растяжения и ее обработку.

5. Результаты испытания.

6. Ответы на контрольные вопросы.

7. Заключение.

Контрольные вопросы

1. Метод определения основных механических характеристик материалов.

2. Какие величины характеризуют прочность и пластичность материала?

3. Какие характерные точки и участки имеет диаграмма растяжения низкоуглеродистой стали?

4. Что называется пределом пропорциональности, пределом упругости, физическим пределом текучести и временным сопротивлением?

5. Какие диаграммы напряжений называются условными и какие - истинными?

6. Единицы измерения силы, напряжения и деформации.

Литература

1. Феодосьев В.И. Сопротивление материалов. - М.: Наука, 1986. - 512 с.

2. Александров А.В., Потапов В.Д., Державин Б.П. Сопротивление материалов. - М.: Высш.шк., 1995. - 560с.

3. ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

4. Накорнеева Т.Я., Прожерин А.Е. Лабораторная работа по испытанию металлов на растяжение. Центр дистанционного образования ТюмГНГУ. 1998. - 24 с.

5. Конструкционные материалы: Справочник / Арзамасов Б.Н. Брострем В.А. Буше Н.А.и др.; под общ.ред Арзамасова Б.Н.: Машиностроение, 1990. - 688с.

Дата добавления: 2020-10-25; просмотров: 736;