Основными технологическими свойствами порошков являются

o насыпной вес;

o текучесть;

o прессуемость.

Насыпной вес – вес единицы объема свободно насыпаного порошка. Постоянство насыпного веса обеспечивает постоянную усадку при спекании.

Текучесть – способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка. Текучесть определяют на приборе, который состоит из конусной воронки с углом 60° и диаметром выходного отверстия 4 мм. Текучесть выражается числом граммов порошка, вытекающего из отверстия за 1 с.

Прессуемость – способность порошка уплотняться, приобретать и удерживать нужную форму под влиянием сжимающих усилий. Максимальную прессуемость имеют порошки с разной зернистостью.

Процесс изготовления из порошков деталей складывается из следующих операций:

o приготовление шихты требуемого состава;

o дозирование;

o формование в детали;

o спекание;

o термообработка;

o калибрование;

o механическая обработка;

o гальванопокрытие.

Приготовление шихты и дозирование. Сначала порошки очищают химическим, гидромеханическим или магнитным способами, затем производят измельчение для выравнивания зернистости в шаровых мельницах. Возникающий при измельчении наклеп снимают отжигом в защитной или восстановительной атмосфере. Затем шихту разделяют на фракции с помощью ситового анализа, а при величине зерен менее 50 мкм используют воздушную классификацию. Подготовленные таким путем порошки смешивают в требуемых соотношениях в вибрационных и барабанных смесителях. Полученную шихту дозируют по массе или объемным способом.

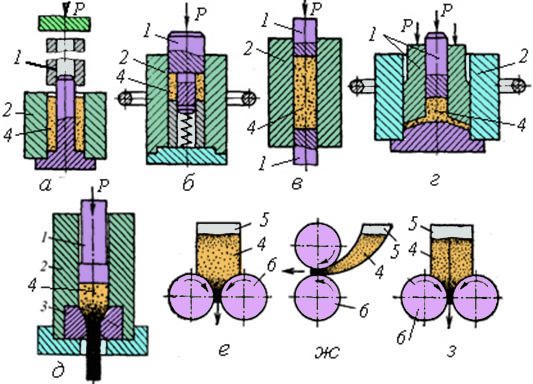

Формование. Детали из порошков изготовляют формованием в стальных прессформах, гидростатическим формованием и прокаткой. Формование в стальных прессформах применяют преимущественно для изготовления мелких деталей, а гидростатическое – для изготовления крупных заготовок или изделий (труб, стержней) из тугоплавких металлов. Прокатку порошков применяют для получения листов, полос и лент.

В зависимости от размеров детали применяют одностороннее и двустороннее прессование (рисунок 5.32). Одностороннее прессование применяют для деталей простой формы, если отношение высоты  к диаметру

к диаметру  не превышает единицы или отношение высоты

не превышает единицы или отношение высоты  к толщине стенки

к толщине стенки  менее 3. При

менее 3. При  или

или  , а также при прессовании деталей сложной формы применяют двустороннее прессование.

, а также при прессовании деталей сложной формы применяют двустороннее прессование.

Кроме указанных двух основных способов прессования, в случае одностороннего прессования деталей с неравномерной толщиной стенок в направлении прессования применяют прессформы с несколькими пуансонами, а при прессовании цилиндрических и призматических втулок с гладкой поверхностью – прессформы с подвижным внутренним вкладышем. на рисунке 5.30 показаны схемы прессования разнообразных деталей.

| а – одностороннее; б – одностороннее с подвижным внутренним вкладышем; в – двустороннее; г – двустороннее с несколькими пуансонами; д – мундштучное; е ,ж,з – прокатка порошков; 1 – пуансон; 2 – прессформа; 3 – матрица; 4 – порошок; 5 – бункер; 6 – валки Рисунок 5.32 Схемы прессования |

Существует два варианта прессования: «по давлению» и «до упора». В первом случае заготовка (деталь) прессуется до определенного давления по манометру. Заготовка (деталь) имеет постоянную плоскость и непостоянную высоту.

Более прост и производителен второй вариант, обеспечивающий постоянство размеров деталей.

Давление прессования зависит в основном от требуемой плотности изделий, вида порошка и метода его производства.

Изостатическое прессование – это прессование в эластичной оболочке под действием всестороннего сжатия. Если сжимающее усилие создается жидкостью прессование называют гидростатическим. При гидростатическом прессовании порошок засыпают в резиновую оболочку и затем помещают ее после вакуумирования и герметизации в сосуд, в котором поднимают давление до требуемой величины. спрессованное изделие при этом получают с равномерной плотностью по всем сечениям. Гидростатическим прессованием получают цилиндры, трубы, шары, тигли и другие изделия сложной формы. Этот способ выполняют в специальных установках для гидростатического прессования.

Недостатком гидростатического прессования является невозможность получения прессованных деталей с заданными размерами и необходимость механической обработки при изготовлении изделий точной формы и размеров, а также низкая производительность процесса.

Мундштучное прессование (рисунок 5.32,д) – это формование заготовок из смеси порошка с пластификатором путем продавливания ее через отверстие в матрице. В качестве пластификатора применяют парафин, крахмал, поливиниловый спирт, бакелит. Этим методом получают трубы, прутки, уголки и другие изделия большой длины.

Прокатка металлических порошков. Методом прокатки получают спрессованную ленту, которую подвергают спеканию. Металлические порошки прокатывают в вертикальном и горизонтальном направлениях. При прокатке в вертикальном направлении (рисунок 5.32; е) над валками 6 устанавливают бункер 5, который предохраняет порошок 4 от просыпания. В бункере создается столб порошка высотой, необходимой для непрерывного поступления порошка под действием собственной массы в очаг деформации. Очаг деформации определяется углом захвата валков 6. При прокатке в горизонтальном направлении (рисунок 5.32; ж) применяют наклонный желоб или приудительную подачу порошка шнековым механизмом.

Объем порошка при прокатке уменьшается в несколько раз. Плотность получаемой ленты зависит от величины и соотношения диаметра валков, угла захвата и толщины прокатываемой ленты. Обычно отношение диаметра валков к толщине прокатываемой ленты выбирают в пределах от 100:1 до 300:1. Скорость прокатки металлических порошков намного меньше скорости прокатки металлов. Ее величина ограничивается, сыпучестью порошка, т. е. линейная скорость поверхности валков должна быть меньше скорости перемещения порошка из бункера в зазор между валками. Поэтому станы для прокатки металлических порошков имеют очень низкую частоту вращения валков 0,33…30 об/мин.

Дата добавления: 2019-02-08; просмотров: 951;