Ротационное обжатие (редуцирование)

Редуцированием называют способ формообразования давлением сплошных и полых деталей – тел вращения переменного сечения вдоль оси. Редуцирование методом ротационного обжатия осуществляется как в горячем, так и в холодном состояниях.

Преимущества:

o экономия металла на 5..25%;

o повышение производительности в 20…30 раз;

o повышение прочности материала до 50%.

Ротационное обжатие осуществляется на специальных ротационно-обжимных машинах.

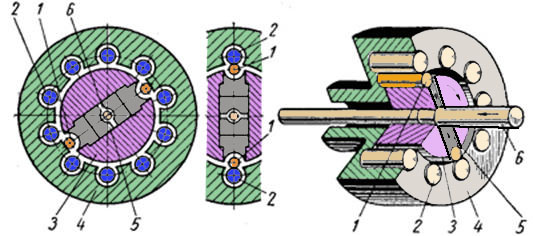

Схема головки одношпиндельной ротационно-обжимной машины с одной парой матриц показана на рисунке 5.26. Головка, закрепленная, неподвижно в корпусе станины, имеет в передней части отверстия в которое запрессовано закаленное кольцо. Между кольцом и шпинделем 3 помещена обойма 4 с четным числом роликов 2. Боковые поверхности роликов частично выступают со стороны внутренней поверхности обоймы. Шпиндель 3, вращающийся с определенным число оборотов, имеет диаметральный паз, по которому бойки с матрицами 5 совершают возвратно-поступательные движения в радиальном направлении.

| 1 - ролики; 2 - ролики; 3 - шпиндель; 4 - обойма; 5 - матрица; 6 - заготовка Рисунок 5.26 Схема ротационно-обжимной машины |

Движение матриц от центра происходит за счет центробежной силы, а к центру (рабочее движение) – от давления роликов 2, установленных в обойме 4 на ролики 1. При движении к центру, матрицы рабочими поверхностями деформируют металл заготовки 6.

Заготовка подается в матрицы, коническая часть которых обжимает передний конец ее в течение нескольких последовательных ударов. После каждого совместного удара (обжатия) в момент, когда матрицы находятся в разжатом положении, следует осевое движение подачи заготовки. Величина подачи зависит от диаметра заготовки, степени деформации и свойств материала заготовки.

Отсутствие огранки при редуцировании цилиндрического сечения обеспечивается большим числом наносимых ударов в минуту.

Точность размеров при редуцировании соответствует 9…10 квалитетам.

Фильмы:

Просмотрите фильмы об использовании метода редуцирования для получения

сложных пространственных деталей из плоской заготовки.

|

|

|

| Фильм 1. Получение сферического днища методом редуцирования. | Фильм 2. Получение конического днища методом редуцирования. | Фильм 3. Получение цилиндра методом редуцирования |

Волочение

Волочение применяют для получения заготовок сплошных или полых деталей, сечение которых по всей длине постоянно.

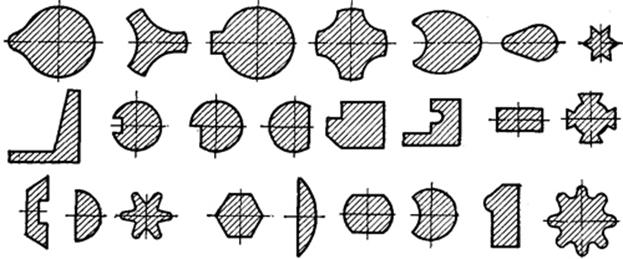

Заготовки, полученные на металлургических заводах, подвергают дальнейшему волочению в целях приближения сечения заготовки к сечению готовой детали (рисунок 5.27), что позволяет свести к минимуму или вообще исключить механическую обработку резанием. На металлургических заводах для волочения прутков и труб используют продольно-волочильные станы, а для волочения проволоки и других профилей, сматываемых в бунты, – барабанные станы.

|

| Рисунок 5.27 Типы профилей, получаемых волочением |

Волочильные станы состоят из рабочего инструмента — волоки (фильеры) и устройства, протягивающего материал (заготовку) через волоку.

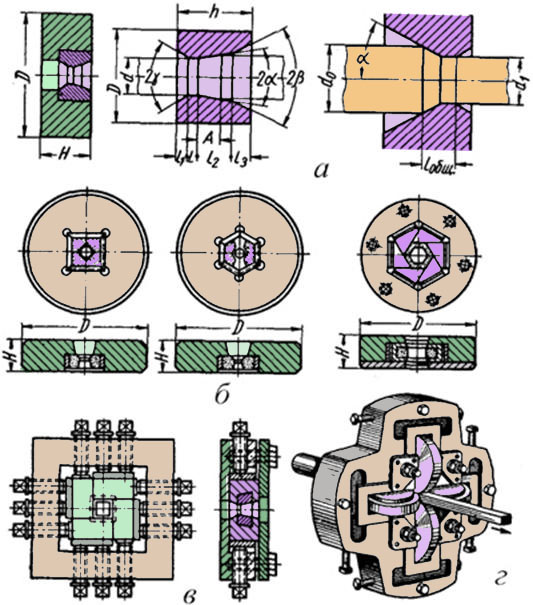

Волоки для волочения сплошных профилей бывают цельные, составные регу лируемые и роликовые (Рисунок 5.28, а, б, в и г). Цельные волоки применяют для волочения простых по форме профилей (круг, прямоугольник и т. д.).

Составные регулируемые волоки применяют для волочения профилей с контурами, очерченными прямыми линиями или прямыми и кривыми линиями, их выполняют из отдельных элементов с последующей запрессовкой в массивную обойму.

Роликовые волоки применяют для волочения симметричных профилей и зубчатых форм. Для повышения срока службы волоков рабочую часть цельных и составных волок изготовляют из твердых сплавов. Роликовые волоки изготовляют из стали марок Х12М, Х12Ф1 и Х6ВФ с последующей закалкой до твердости 59…62 HRC.

| а – цельная; б – твердосплавная цельная и составная; в – регулируемая; г – роликовая Рисунок 5.28 Волоки |

Рабочая часть неподвижных и составных волок состоит из входного конуса, деформирующего конуса, калибрующей части и выходного конуса со следующими размерами: 2g = 60…90°; l1 = (0,2…0,8)d; 2b = 40…60°; 2a = 10…16°; l3 = 2l; l2 = (1,3…1,5)l3 и l = (0,15…0,2) d, где d – диаметр прутка приведенного сечения профиля (приведенное сечение – круг, равный по площади фасонному сечению) или наибольшая ширина профиля.

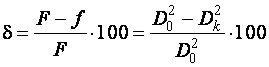

В зависимости от соотношения размеров заготовки и готового профиля волочение осуществляют за один или несколько проходов. Число проходов для получения заданного профиля определяется величиной допустимого относительного обжатия за один проход. Величину относительного обжатия определяют по формуле

где  – площади поперечного сечения;

– площади поперечного сечения;

– диаметры прутка до и после волочения.

– диаметры прутка до и после волочения.

Для фасонных профилей относительное обжатие за один проход составляет для стали 6…20% и для латуни 10…25% от величины сечения.

При волочении стальных профилей со съемом за один проход слоя металла, близкого по толщине к максимально допустимому, рекомендуется после каждого прохода производить термическую обработку.

Скорости волочения на продольно-волочильных станах для круглых стальных прутков составляют от 6 до 20 м/мин, а для прутков из цветных металлов и сплавов – от 80 до 25 м/мин.

Волочение осуществляют с обильной смазкой.

Прокатка

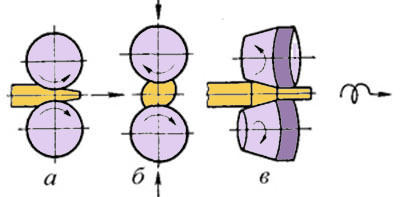

По характеру перемещения металла в очаге деформации прокатка может быть разделена на следующие виды: продольная; поперечная и поперечно-винтовая.

Схема обычной продольной прокатки приведена на рисунке 5.28, а. При продольной прокатке металл деформируется валками, вращающимися в противоположных направлениях с одинаковыми скоростями. Оси валков параллельны между собой, а расстояние между ними в процессе работы не изменяется. Металл деформируется в основном в продольном направлении.

Схема поперечной прокатки двумя валками показана на рисунке 5.29,б. При поперечной прокатке металл деформируется валками, которые вращаются с одинаковыми скоростями в одном направлении. Оси валков параллельны между собой, как при продольной прокатке. Прокатываемая заготовка круглого сечения вращается в валках и по мере уменьшения расстояния между ними обжимается по диаметру. Обжатие по диаметру сопровождается вытяжкой в вдоль оси.

| а – продольной; б – поперечной; в – поперечно-винтовой Рисунок 5.29. Схемы прокатки |

При поперечно-винтовой прокатке (рисунок 5.29, в) валки, как и при поперечной прокатке, вращаются с одинаковыми скоростями в одну сторону. При этом оси валков перекошены одна относительно другой, по крайней мере, в одной из координатных плоскостей. Заготовка подается в валки по направлению биссектрисы угла, образованного осями валков. Вследствие перекоса осей валков заготовка получает вращательно-поступательное движение, обеспечивающее непрерывность процесса обработки. Во время прокатки заготовка обжимается по диаметру и может в более благоприятных условиях деформироваться в осевом направлении под действием осевой составляющей окружной скорости валков.

Непрерывность процесса обработки, являясь важным преимуществом поперечно-винтовой прокатки, сближает данный процесс с продольной прокаткой. Однако основные закономерности процесса определяет поперечная прокатка, так как углы перекоса осей валков при поперечно-винтовой прокатке относительно невелики (в пределах от 0,5 до 10°).

Вопросы для самоконтроля

1. Основные операции горячей объемной штамповки. Виды. Область применения.

2. Содержание технологического процесса горячей объемной штамповки.

3. Ротационное обжатие (редуцирование). Сущность. Технология редуцирования.

4. Волочение. Сущность. Область применения. Технология волочения.

5. Прокатка. Сущность. Область применения. Технология прокатки.

Дата добавления: 2019-02-08; просмотров: 3149;