Методы и средства контроля резьбовых соединений.

Различают дифференцированный и комплексный методы контроля. Дифференцированный заключается в определении параметров резьбовых деталей на инструментальном микроскопе, миниметре или оптиметре. Затем рассчитываются те параметры резьбы, по которым назначены комплексные допуски (приведенные средние диаметры), и делается заключение о годности (по материалам ЛР).

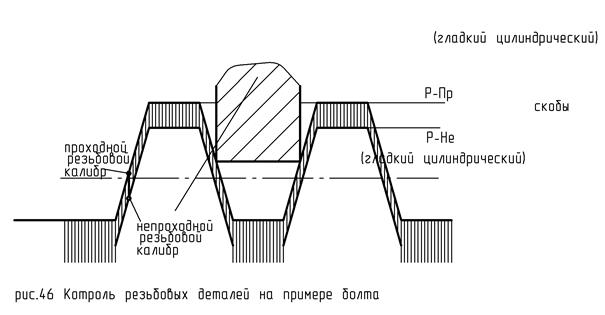

Комплексный метод контроля является основным в производстве. Он предполагает использование гладких предельных калибров, а также резьбовых втулок для болта и пробок для гайки. Комплексный метод заключается в определении положения действительного контура резьбы относительно границ полей допусков.

Для контроля наружного диаметра резьбы болта используются рабочие гладкие предельные калибры (РГПК), аналогичные рассматриваемым ранее калибрам для валов.

Для контроля наружных и внутреннего диаметра болта используются рабочие резьбовые проходные калибры (РРПК), имеющие полный профиль и полную длину свинчивания. Так как контролю подвергаются не только величины среднего и внутреннего диаметра, но и соответствующей компенсации погрешности шага и угла профиля. Последний контролируемый диаметр - минимальный средний диаметр d2min контролируется рабочим резьбовым непроходным калибром, который имеет не полный профиль и не большую длину (2-3 витка). Если бы он имел полный профиль, и соответствующую полную длину резьбы, то в этом случае он мог не свинтиться не из –за того, что действительный диаметр d2 больше d2min, а потому наложились бы погрешности шага и угла профиля.

Лекция №14

§ 22. Взаимозаменяемость зубчатых колес. Нормы кинематической точности, плавности работы и контакта зубчатых колес.

Зубчатые передачи предназначены для передачи вращательного движения и момента силы с одного вала на другой с заданным соотношением угловых скоростей, т.е. передаточным отношением:

(22.1)

(22.1)

Они могут использоваться для преобразования вращательного движения в поступательное. В зависимости от назначения различают силовые и кинетические зубчатые передачи. Силовые передачи используются в таких устройствах как лебедки, подъемные механизмы, коробки передач и т.д. Кинетические передачи используются для различных измерений. Различают также тихоходные, среднескоростные и быстроходные зубчатые передачи. В последних линейная скорость может достигать 120 м/с.

Взаимозаменяемость зубчатых колес и передач обеспечивается нормированием параметров зубчатых колес при их изготовлении, а также параметрами сборки при образовании зубчатой передачи. Если зубчатые колеса будут изготовлены очень высокой точности, то это не гарантирует того, что сама передача, состоящая из идеальных зубчатых колес, будет также идеальна по своим характеристикам, потому что при сборке могут возникнуть различные отклонения параметров, связанных с монтажом осей соответствующих зубчатых колес, а следовательно возникает погрешность, связанная с изменением зазоров (межосевого и бокового), по этому нормировать приходится два крупных блока - изготовление каждого колеса и сборку.

Погрешности при изготовлении зубчатых колес вызываются следующими причинами:

1) неточность профиля зубообрабатывающего инструмента (реек, фрез, долбяков);

2) неточность установки на станке, как режущего инструмента так и заготовки;

3) отклонение размеров и физико-механических свойств в заготовке

Совместное действие этих факторов приводит к погрешностям диаметров делительной, основной и начальной окружностей, модуля m, шага по делительной окружности S, ширины зуба S3 и впадины Sвп по этой же окружности, высоты h рабочей части поверхности зуба, а также профиля эвольвенты, образующей зуб.

При сборке зубчатой передачи помимо погрешностей изготовления на функции этого узла оказывают влияние следующие параметры:

1) делительное межосевое расстояние:

(22.2)

(22.2)

где d1 и d2 есть диаметры делительных окружностей ведущего и ведомого колес соответственно.

2) радиальный зазор с - наименьшее расстояние по межосевой линии между поверхностью вершины зуба одного колеса и поверхностью впадины другого колеса.

3) боковой зазор jn - минимальное расстояние между несоприкасающимися профилями зубьев, находящихся в зацеплении. Боковой зазор определяет свободный поворот одного колеса относительно другого неподвижного колеса.

Ведущее колесо вращается со скоростью ω1, диаметр его делительной окружности d1. Аналогично ведомое колесо имеет параметры ω2 и d2 (рис. 47).

Из вышесказанного понятно, что возникают ситуации, когда приходится нормировать очень много параметров. И естественным в данной ситуации является назначение комплексных допусков. Встает вопрос о их выборе. На сегодняшний день все показатели качества разбивают на четыре группы в зависимости от назначения соответствующей передачи.

Эксплуатационные показатели зубчатых колес и передач определяются следующими комплексными показателями:

1) кинематическая точность, т.е. точность передачи вращения от ведущего колеса к ведомому. Имеет решающее значение в кинематических передачах.

2) плавность работы зубчатой передачи. Особенно важна для быстроходных передач, так как при ее нарушении возникают значительные динамические нагрузки на зубья колес.

3) полнота контакта зубьев определяет работоспособность силовых передач.

4) погрешности, приводящие к изменению бокового зазора. Боковой зазор необходим для обеспечения смазки зубчатых колес, а также для компенсации погрешности изготовления и сборки, температурных компенсаций и деформаций от действия центростремительных сил.

Кинематическая погрешность передачи.

В собранной передаче при повороте ведущего колеса с числом зубьев z1, на некоторый угол φ1 ведомое колесо с числом зубьев z2 должно повернуться на номинальный угол φ2н, который можно рассчитать по формуле:

(22.3)

(22.3)

Однако из-за погрешности изгиба и сборки ведомое колесо поворачивается на некоторый угол φ2д, т.е. появляется кинематическая погрешность, равная:

(22.4)

(22.4)

Выражается эта погрешность в линейных величинах длины дуги соответствующей делительной окружности.

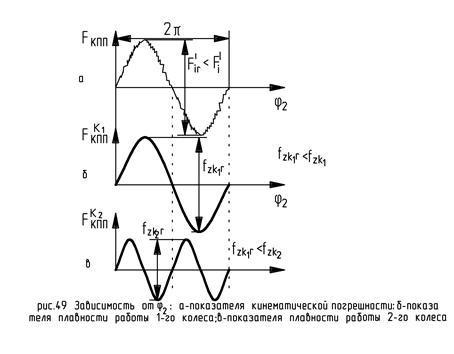

В течение поворота зубчатого колеса в передаче кинематическая погрешность меняется по закону изображенному ниже.

Кинематическая погрешность будет принимать начальные значения через угол:

, (22.5)

, (22.5)

где

z2 - число зубьев меньшего колеса,

х - наибольший общий множитель числа зубьев обоих колес.

Комплексным показателем кинематической точности зубчатой передачи является наибольшая разность кинематических погрешностей передачи за полный цикл. В ГОСТах приводятся соответствующие нормы точности по этой погрешности F'io. Колесо считается годным, если выполняется условие F'ior < F'io. Индексы здесь означают: i - кинематическая

погрешность; 0 - отношение к передаче; отсутствие нуля означает отношение к каждому из колес; r - максимальное значение соответствующей погрешности.

Кинематическая погрешность колеса Fкnк определяется аналогично. Однако вместо

парного колеса используются соответствующие эталонные колеса.

Тогда кинематической погрешностью колеса называется разность между действительными и номинальными углами поворота колеса на его рабочей оси ведомого – точным (эталонным), при отсутствии отклонений от параллельности и перекоса вращения колес.

Кинематическая погрешность колеса также выражается в линейных величинах длины дуг соответствующей делительной окружности. Колесо считается годным, если выполняется условие того, что максимальная погрешность будет меньше приведенной в ГОСТе допустимой.

Fir' <Fi'.

Прибор для измерения кинематических погрешностей (Тайтса).

В приборе Тайтса используется эталонное ведущее колесо (1), эталонное колесо (2) и контролируемое колесо (3) (рис. 50).

При повороте ведущего колеса на угол φ1, оба колеса (2) и (3), находящиеся с ним в зацеплении повернутся на разные углы. Колесо (2) на угол φ2н, а колесо (3) за счет погрешностей изготовления на угол φ2д. Оба сигнала об этих углах поступают на сумматор (4), на выходе из которого регистрируется кинематическая погрешность колеса (3). И нормируется данная погрешность аналогично кинематической погрешности передачи:

Fir' <Fi'.

Плавность работы передачи.

Плавность работы передачи представляет собой часть кинематической погрешности колеса, которая многократно с соответствующей циклической частотой проявляется за один оборот колеса. Плавность работы получают разложением а соответствующие гармоники (ряды Фурье) кинематической погрешности колеса. В результате спектрального анализа можно получить множество гармоник, каждая из которых будет иметь интересующую нас частоту. При обратном сложении этих гармоник можно получить исходную кривую. Плавность работы нормируется циклической погрешностью передачи fzki0r и колеса fzkir. При этом в каждой гармонике fzkir представляет собой удвоенную амплитуду гармонической составляющей с частотой ki кинематической погрешности колеса.

Нормирование по плавности аналогично соответствующим кинематическим погрешностям, чем больше частота, тем меньше соответствующая норма плавности.

Лекция №15

§ 23. Виды сопряжений зубчатых колес. Обозначение точности и вида сопряжений на чертежах.

Полнота зубьев в передаче.

Долговечность и износостойкость зависят от полноты контакта сопряженных боковых поверхностей зубьев колес. При неполном и неровном прилегании зубьев площадь поверхности по которой происходит передача усилия, что приводит к неравномерному распределению контактных напряжений и смазки по поверхности контакта.

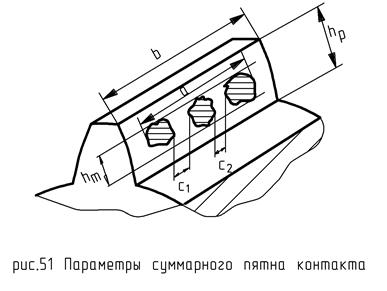

Суммарным пятном контакта называют часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания парного колеса, находящегося в зацеплении.

При этом передача должна располагаться на рабочих осях и на нее должна действовать рабочая нагрузка или специально установленная конструктором нагрузка.

Обычно следы прилегания определяются с помощью краски, на одно колеса наносится краска и зубчатая передача проворачивается под заданной нагрузкой на рабочих осях, после этого на колесе остаются соответствующие пятна контакта (рис. 51).

На рисунке изображено колесо, по которому прокатилось парное окрашенное колесо, и появившиеся в результате пятна контакта. Между этими пятнами могут существовать разрывы.  - расстояния между разрывами вдоль длины зуба. Среднюю высоту пятна контакта обозначим через

- расстояния между разрывами вдоль длины зуба. Среднюю высоту пятна контакта обозначим через  . Высоту рабочей поверхности зуба -

. Высоту рабочей поверхности зуба -  .

.

Суммарное пятно контакта оценивают относительной длиной:

, (23.1)

, (23.1)

где

b – длина,

а – расстояние между крайними точками пятен контакта.

За исключением разрывов между пятнами контакта (ci), причем они учитываются только в том случае, если их величина превышает модуль (m), измеренный в миллиметрах.

Суммарное пятно контакта оценивают также относительной высотой:

. (23.2)

. (23.2)

По этим формулам определяется годность зубчатого колеса по нормам по нормам плавности и контакта. Для тяжело нагруженных зубчатых колес эти нормы играют важную роль.

Степени точности зубчатых колес.

При построении стандарта на зубчатые колеса ГОСТ 1643-81 использовались принципы:

1) обеспечение надежности функционирования зубчатых колес в передаче;

2) возможности современных технологий изготовления и измерения зубчатых колес.

В стандартах установлено 12 степеней точности зубчатых колес и передач. Нормируемый модуль лежит в пределах m = 1….55 мм. Диаметр делительной окружности может достигать 6300 мм.

По классам точности колеса разделяются:

а) 1,2 - ой - относятся к перспективным колесам, изготовление таких колес с помощью современных технических средств невозможно.

б) 3-5 - ый - используются в измерительных системах.

в) 4-7 - ой - в авиационной и рекетно-космической технике.

г) 6-8- ой - общее машиностроение.

д) 9-10 – ый - в сельском хозяйстве.

е) 11-12- ый -в неответственных передачах грузовых механизмов.

В зависимости от назначений для зубчатых колес могут назначаться различные степени точности по нормам кинематической точности, плавности и контакта.

Например, если зубчатая передача используется в каких-либо измерительных механизмах, то для нее большое значение играют нормы кинематической точности, нормы плавности и полноты контакта не столь важны, т. к. нагрузки весьма малы и передача работает на низких оборотах. В быстроходных зубчатых передачах определяющее значение играют нормы плавности, потому что при высоких оборотах возрастает риск разрушения передачи. В грузоподъемных передачах основную роль играют нормы полноты контакта зубьев.

При назначении степеней точности накладываются следующие ограничения:

1) нормы плавности могут быть не более, чем на 2 степени точнее или на 1 грубее норм кинематической точности.

2) нормы полноты контакта зубьев можно назначать по любым стандартам более точным, чем нормы плавности.

Дата добавления: 2016-07-27; просмотров: 5061;