Пресувальні головки

Конструкція і форма пресувальної головки визначаються формою і роз-мірами матриці. У зв’язку з тим, що матриці бувають круглі і прямокутні (так звані тубусні), то і пресувальні головки бувають круглі і прямокутні, які нази-вають тубусами. За допомогою круглих матриць отримують короткорізані і довгі (касетного сушіння) вироби, а також стрічки тіста для подальшого штам-пування з них виробів, а тубусних – довгі (250…500 мм) вироби.

Основні елементи пресувальної головки для круглих матриць наведено на рис. 69 і пояснено під час опису будови пресового агрегату. Профіль конічної частини пресувальної головки добирають так, щоб забезпечити найрівномір-нішу швидкість тіста на виході з усіх отворів матриці.

Конструкцію тубуса показано на рис. 71,б і пояснено в підрисунковому тексті. Головка за допомогою фланців двох горизонтальних патрубків 14 приєд-нується до двох циліндрів пресувальних шнеків (напрям тіста, що надходить, показано стрілками). Тісто, яке проходить крізь горизонтальні патрубки 14, по-дається у колектор 15 такого самого (або близького) діаметру, а з нього крізь розподілювальні патрубки 16 (малого діаметру) – у матрицетримач 17, в який механізмом заміни матриць 20 встановлюються дві прямокутні матриці 18. По боках матрицетримача розташовані розподілювальні канали обдувача 19, в який по трубі 22 подається повітря. Тубус має також масляну ванну 24 з елек-тропідігрівачами для розігрівання тіста під час пуску преса. Горизонтальні пат-рубки 14 з правого боку закриваються пробками 23. Тиск у тубусі вимірюється манометрами 21.

Завдяки різниці в діаметрах колектора 15 і трубок 16 забезпечуються по-рівняно рівномірні подача тіста в тубус і швидкість випресовування виробів із отворів матриці.

Слід зазначити, що в тубусах деяких інших фірм, наприклад фірми “Па-ван” (Італія), замість розподілювальних трубок 16 застосовують суцільний роз-поділювальний канал шириною 2 мм, виконаний із чистого хрому.

Для заміни круглих матриць пресувальні головки сучасних пресів осна-щують механізмами заміни матриць з електричним приводом (преси Б6-ЛПШ-500, Б6-ЛПШ-750, Б6-ЛПШ-1000), а на пресах застарілих конструкцій – гвинтовими ручними домкратами (ЛПЛ-1М, ЛПЛ-2 та ін.).

У пресах старих конструкцій використовують бронзові або сталеві мат-риці товщиною 22 і 28 мм, а в нових – товщиною 60 мм. Щоб запобігти деформації матриць малої товщини, у пресувальних головках використовують підтримуючі колосники: підкладні (паралельно–ребристі), накладні (підвісні) або колосники–обойми.

Підкладні колосники – це кільце із внутрішніми ребрами, яке підкла-дається під матрицю. Недоліком таких колосників є те, що вони зменшують живий переріз матриці і не можуть використовуватися там, де потрібне різання виробів по матриці. Колосники–обойми теж значно знижують коефіцієнт живо-го перерізу матриці. Лише підвісні колосники дозволяють найкраще викорис-товувати матрицю і виконувати різання виробів по її площині. Ребра колосників звичайно виготовляють із міцних сортів сталі (ресорної).

У зв’язку з тим, що ширина тубусних матриць невелика (100 мм), у ту-бусах колосникові пристрої не використовують.

Матриці

Матриці бувають круглими і прямокутними (тубусними). Матриці виго-товляють за ОСТ 27-08-112-72. Вони є основним робочим органом преса, тому що за їх конструкцією визначаються форма і якість виробів.

Круглі матриці використовують для формування всіх типів виробів, а т-убусні – для довгих макаронних виробів.

Основним робочим елементом матриці є формуючі отвори, за розмірами і формою яких визначається форма виробів. Усі різновиди отворів можна звести до трьох:

отвори з вкладишами для формування трубчастих виробів (макарони, ріжки, пера);

отвори без вкладишів для формування суцільних виробів (локшина, вер-мішель);

щілиноподібні для пресування тістових стрічок при виготовленні штам-пованих виробів.

Щоб забезпечити міцність, матриці виготовляють з міцних металів, інерт-них до макаронного тіста, таких як латуні ЛС591 (ГОСТ15527-70), бронзи БрАЖ9-4 і нержавіючої сталі ІХІ8Н9Т (ГОСТ 5949-75).

Швидкість випресовування тіста і через це продуктивність матриці зале-жить від адгезії тіста до матеріалу отворів. Чим нижча адгезія, тим з більшою швидкістю можна випресовувати тісто, забезпечуючи гладку поверхню виробів. Прилипання тіста зменшують використанням вставок із фторопласта-4 (ГОСТ 10007-80Е), тефлону або отвори матриць полірують і хромують. Однак останні способи зменшення адгезії дорожчі і менш ефективні. Якщо для бронзових і сталевих матриць швидкість випресовування не перевищує 5…25 мм/с залежно від типу виробів, то для матриць із фторопластовими вставками вона в 2–3 рази вища.

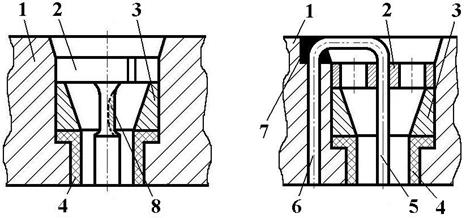

Конструкцію одного з отворів матриці для формування трубчастих виробів наведено на рис. 72,а. Отвори в корпусі 1 матриці роблять ступінчас-

|

а) б)

Рис.72. Матриці макаронних пресів для формування трубчастих виробів: а – коротких; б – довгих; 1 – корпус; 2 – вкладиш; 3 – проміжне кільце; 4 – вставка з фторопласту або тефлону; 5 – трубка; 6 – отвір у корпусі матриці; 7 – місце пайки; 8 – виріз у вкладишеві для форму-вання зігнутих макаронних виробів

тими, в них запресовують фторопластові вставки 4 і бронзові вкладиші 2. Від-стань між ними видержується за допомогою проміжних кілець 3. Вкладиші фік-суються в отворі за допомогою двох (двохопорні) або трьох (триопорні) опор-них поверхонь однакового циліндричного профілю. Триопорні вкладиші забез-печують рівномірнішу товщину стінок виробів, але менший коефіцієнт живого перерізу матриці, тобто відношення сумарної площі всіх отворів до площі всієї матриці у процентах.

Таблиця 24

Основні габаритні розміри круглих і прямокутних матриць

| Габаритні розміри, мм | Тип матриць | |

| Круглі | Прямокутні (тубусні) | |

| Діаметр | 298, 350, 400, 450 | – |

| Довжина | – | |

| Ширина | – | |

| Висота | 22, 28, 60 | 31–50 |

Таблиця 25

Технічні характеристики матриць

| Умовне позначення матриці | Асортимент, переріз виробу, мм | Кількість вставок у матриці, шт. | Кількість формуючих отворів у вставці, шт. | Загальна кількість формуючих отворів у матриці, шт. |

| 1В11Ø=1,5 Ф2 | Вермішель, d=1,5 | |||

| 1В11Ø=1,2 | Вермішель, d=1,2 | |||

| 1Л31 3,0·1,0 | Локшина, 3,0·1,0 | |||

| 1Л31 3,0·1,6 Ф | Локшина, 3,0·1,6 | |||

| 1Л31 5,0·1,0 | Локшина, 5,0·1,0 | |||

| 1Л31 7,0·1,2 Ф | Локшина, 7,0·1,2 | |||

| 1М11 Ø5,5 | Макарони особливі Ø5,5 | |||

| 1М11 Ø7,0 | Макарони особливі Ø7,0 | |||

| 1Р11 Ø3,6 | Ріжки Ø3,6 | |||

| 1Р12 Ø5,5 Ф | Ріжки рифлені Ø5,5 | |||

| 1Р11 Ø5,5 Ф | Ріжки гладкі Ø5,5 |

Примітка. Буква Ф у позначенні матриці означає наявність у матриці фторопластових вставок.

Матриця з прямими вкладишами використовується для формування пря-мих виробів (макарони, пера та ін.), а матриця, вкладиші якої мають з одного боку вирізи 8, – для кривих виробів (ріжки). Викривлення виробів спричи-нюється зменшенням гідравлічного опору з боку вирізу і внаслідок цього збіль-шенням швидкості тіста.

Під час формування довгих виробів трубчастого перерізу можливе зли-пання їх стінок внаслідок того, що в тістових трубках через їх значну довжину, малий діаметр і велику швидкість випресовування може створюватись вакуум,

який їх деформує. Щоб запобігти створенню вакууму в середині ви-робів, вкладиші 2 тубусних мат-риць (рис. 72,б) роблять трубчас-тими. Трубка 5 вкладишу з’єд-нується з отвором 6 у корпусі 1 матриці з допомогою пайки 7. Внаслідок цього повітря всмок-тується усередину виробів не крізь них, а крізь трубки 5 і 6, дов-жина яких, а також величина ва-кууму незначні порівняно з дов-жиною тістової трубки. Це доз-воляє за великої швидкості випре-совування зберегти форму і забез-печити високу якість виробів.

який їх деформує. Щоб запобігти створенню вакууму в середині ви-робів, вкладиші 2 тубусних мат-риць (рис. 72,б) роблять трубчас-тими. Трубка 5 вкладишу з’єд-нується з отвором 6 у корпусі 1 матриці з допомогою пайки 7. Внаслідок цього повітря всмок-тується усередину виробів не крізь них, а крізь трубки 5 і 6, дов-жина яких, а також величина ва-кууму незначні порівняно з дов-жиною тістової трубки. Це доз-воляє за великої швидкості випре-совування зберегти форму і забез-печити високу якість виробів.

Вироби суцільного перерізу (вермішель, локшина) формують-ся за допомогою як круглих мат-риць, так і тубусних, в отворах яких вкладиші відсутні.

Матриці з щілиноподібними отворами виготовляють з двох дисків, які з’єднують болтами. Ці диски утворюють щілину, ширина якої визначає товщину стрічки тіста. Тісто подається в щілину крізь отвори у верхньому диску.

Під час переведення преса на формування інших виробів, а також якщо більш як 4% отворів засмічено, матриці пресів замінюють. Зняту матрицю зану-рюють на добу в воду з температурою 40…50 ˚С. Використовувати більш гаря-чу воду не можна через можливу коагуляцію білків і внаслідок цього повне за-купорювання отворів. Після відмочування матриці миють струменями води під тиском до 10 МПа у спеціальних машинах для миття матриць.

Основні габаритні розміри круглих і прямокутних матриць наведені у табл. 24, а технічні характеристики деяких із них у табл. 25.

Дата добавления: 2020-10-25; просмотров: 591;