ПОЛУЧИСТОВАЯ, ЧИСТОВАЯ И ОТДЕЛОЧНАЯ ОБРАБОТКА

На этапах получистовой, чистовой и отделочной обработки вводят операции правки центровых отверстий. Это необходимо для удаления окалины после операций термической обработки и повышения точности формы опорных поверхностей центровых отверстий и точностиих взаимного расположения.

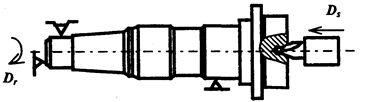

В единичном производстве центровые отверстия до операций основной термической обработки обрабатывают зенковками центровочными (ГОСТ 14953-80). Центровые отверстия форм А и В можно также раскатывать упорными центрами (ГОСТ 13214-79, ГОСТ 2575-79) с твердосплавными вставками (форма 34, ГОСТ 2209-90). Обработку в обоих случаях производят на токарных станках с ручным управлением (рис. 4.9). Заготовку одним концом устанавливают в трехкулачковом патроне по наружной цилиндрической поверхности, а другим концом в люнете.

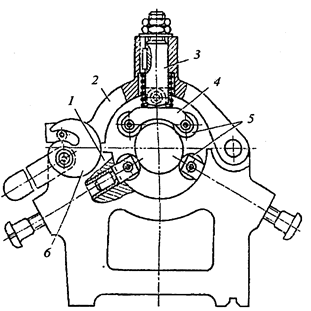

Люнет представляет собой приспособление для установки на токарных станках деталей типа тел вращения по наружной цилиндрической поверхности. Конструкция универсального неподвижного люнета приведена на рис. 4.10. В корпусе люнета 7 установлены два шарикоподшипника 5. В отверстие крышки 2 вставлен валик 3 с пружиной, на конце которого подвижно закреплена серьга 4 с двумя шарикоподшипниками 5. При закреплении обрабатываемой заготов-

Рис. 4.9. Схема зенкования и правки центрового отверстия

На токарном станке с люнетом

Рис. 4.10. Люнет универсальный неподвижный

ки опускают крышку люнета и гайкой регулируют положение валика. Затем рукояткой поворачивают эксцентрик 6, в специальный паз которого входит штифт, установленный в крышке, и крышка перемещается к центру люнета. При этом пружина прижимает серьгу с верхними подшипниками в заготовке, и последняя закрепляется между верхними и нижними подшипниками люнета. Отклонения от круглости базирующей поверхности заготовки при этом воспринимаются и компенсируются пружиной.

Центровочную зенковку закрепляют в цанговом или трехкулачковом сверлильном патроне, установленном в пиноли задней бабки; упорный центр устанавливают непосредственно в пиноль задней бабки токарного станка.

Режим обработки: скорость резания при зенковании - 8 ... 15 м/мин, при раскатывании - 3 ... 6 м/мин; подача в обоих случаях ручная.

После основной термической обработки центровые отверстия формы R притирают чугунными профильными притирами, а центровые отверстия форм А, В - упорными центрами с твердосплавными вставками вручную на токарных станках. В качестве абразивного материала используют суспензии, содержащие микропорошки (ГОСТ 9206-80) электрокорунда нормального 13А, электрокорунда белого 23А, или карбида кремния зеленого 62С зернистостью М40 -М5, а также веретенное масло и олеиновую кислоту. Микропорошки с меньшей зернистостью используют при выполнении заключительных операций технологического процесса изготовления шпинделя. Режим обработки: скорость резания-5 ... 10 м/мин, давление притира - 0,05 ...0,1 МПа.

Возможно также шлифование центровых отверстий форм А и В на круглошлифовальных или внутришлифовальных станках. Заготовку при этом устанавливают так же, как и при обработке на токарных станках.

Перечисленные методы позволяют получить достаточно высокое качество базовых поверхностей центровых отверстий (Ra 0,2), но не обеспечивают их соосности, в связи с чем могут быть рекомендованы только при изготовлении шпинделей станков нормальной точности.

При изготовлении полых шпинделей на этапах получистовой, чистовой и отделочной обработки в качестве базовых поверхностей могут быть использованы фаски центрального отверстия. В этом случае их также подвергают правке по технологии, описанной выше.

Дата добавления: 2020-10-14; просмотров: 752;