ОБРАБОТКА НАРУЖНЫХ ПОВЕРХНОСТЕЙ

ЧЕРНОВАЯ И ПОЛУЧИСТОВАЯ ОБРАБОТКА

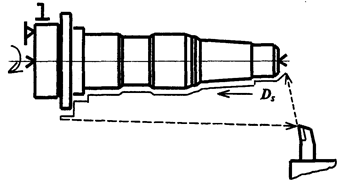

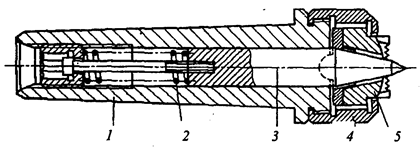

В единичном производстве черновую и получистовую обработку наружных цилиндрических, конических и торцовых поверхностей производят на универсальных токарных станках с ручным управлением и токарных станках с ЧПУ (рис. 4.12). Поскольку шпиндель имеет большое количество обрабатываемых поверхностей (на черновых и получистовых операциях до 10-15), применение токарных станков с ручным управлением сопряжено с большими затратами на настройку инструментов и приспособлений. В связи с этим использование станков с ЧПУ экономически оправдано даже для мелких партий заготовок.

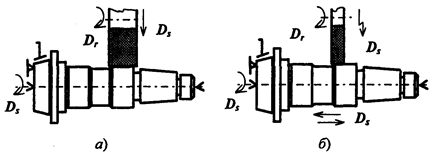

В серийном производстве черновую и получистовую обработку наружных поверхностей производят на токарных станках с гидрокопировальным суппортом и многорезцовых токарных станках.

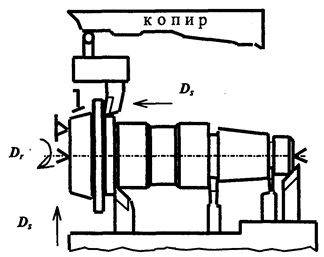

При использовании станков с гидрокопировальным суппортом наружные цилиндрические и конические (с углом конуса до 300) поверхности последовательно обрабатываются одним резцом, размещенным на продольном суппорте. При этом настройка инструмента на размер производится только по одной обрабатываемой поверхности; остальные диаметральные размеры выдерживаются автоматически за счет копира. Канавки, торцы и фаски обрабатываются резцами, размещенными на поперечном суппорте (рис. 4.13).

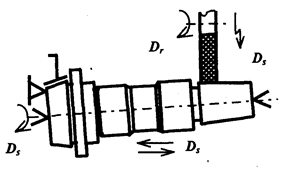

Рис. 4.12. Схема обработка наружных поверхностей на токарном станке с ЧПУ

Рис. 4.13. Схема обработки наружных поверхностей на токарном станке

с гидрокопировальным суппортом

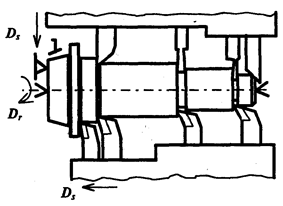

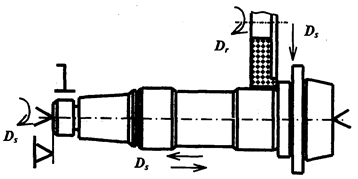

На многорезцовых токарных станках одновременно обрабатываются все поверхности: цилиндрические - резцами, размещенными на продольном суппорте; канавки, торцовые поверхности и фаски - резцами, размещенными на поперечном суппорте. Обработка длинных конических поверхностей на многорезцовых станках невозможна (рис. 4.14).

Многорезцовые токарные станки отличаются простотой конструкции, высокой надежностью и относительно низкой ценой. Недостатком их являются значительное время наладки (до 1,0 ... 1,5 ч) и большие силы резания при обработке.

Применение токарных станков с гидрокопировальным суппортом целесообразно при обработке нежестких заготовок. Время наладки станка составляет 20 ... 30 мин, что позволяет использовать их и в мелкосерийном производстве.

Заготовку при черновой и получистовой токарной обработке независимо от типа используемого оборудования устанавливают в упорных центрах (ГОСТ 13214-79, ГОСТ 2575-79), при этом задний центр может быть срезанным (полуцентр) для обеспечения возможности подрезки торца. При частоте вращения заготовки более 200 об/мин рекомендуется использование заднего вращающегося центра (ГОСТ 8742-75). Левый торец заготовки поджимают к опор-

Рис. 4.14. Схема обработки наружных поверхностей на многорезцовом токарном станке

ному кольцу, от которого производят настройку линейных размеров. Крутящий момент на заготовку передается через поводковый патрон (ГОСТ 2571-71, ГОСТ 2572-71) и хомутик (ГОСТ 2578-70).

Основной недостаток стандартных поводковых патронов и хомутиков - необходимость больших затрат ручного труда на установку и снятие хомутика.

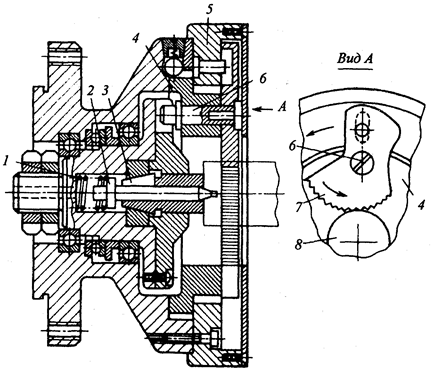

В серийном производстве для установки заготовки используют специальные самозахватывающие поводковые патроны. Одна из конструкций таких патронов приведена на рис. 4.15. В таком патроне для закрепления заготовки используют силы резания. Заготовка в радиальном направлении базируется на подпружиненный центр 2. При поджиме заготовки задним центром она смещается влево, сжимая пружину 1, пока торец не упрется в цангу 3, которая зажимает передний центр. Для передачи крутящего момента служат кулачки 7 с криволинейной рифленой рабочей поверхностью. В момент включения шпинделя начинает вращаться кольцо 5. Так как кольцо 4 с осями 6 еще остается на месте, кулачки поворачиваются на осях до соприкосновения с поверхностью заготовки 8. Кольцо 4 выполнено плавающим для выравнивания сил закрепления всеми кулачками при биении поверхностей заготовки.

В начале обработки под действием сил резания, стремящихся остановить заготовку, кулачки дополнительно поворачиваются вокруг осей 6 в направлении стрелки и рифленой поверхностью еще

Рис. 4.15. Патрон поводковый самозажимной

сильнее прижимаются к заготовке, заклинивая ее. Открепление заготовки после обработки происходит путем ее поворота по инерции в направлении вращения при торможении шпинделя. Такая конструкция поводкового патрона, помимо сокращения времени на установку и снятие заготовки, повышает точность ее базирования в осевом направлении, так как левый базовый торец у всех заготовок, обрабатываемых в патроне, занимает одно и то же положение независимо от глубины центрового отверстия.

Перспективна черновая обработка шпинделей с использованием зубчатых поводковых патронов, которые передают крутящий момент через торец, оставляя свободной для обработки всю наружную поверхность заготовки. Одна из конструкций зубчатого поводкового патрона приведена на рис. 4.16. Зубчатый поводковый патрон имеет подпружиненный плавающий центр 3 и зубчатый поводок 5, уста-

Рис. 4.16. Патрон поводковый зубчатый

новленные в корпусе 1. Натяжение пружины 2 регулируется гайкой. Стакан 4 удерживает поводок, но с достаточным зазором, чтобы поводок, опираясь на шарнирное соединение с корпусом, мог самоустанавливаться по торцу заготовки. Для передачи крутящего момента на торце поводка имеются острые закаленные зубцы.

При обработке нежестких заготовок, а также при выполнении ряда операций используют неподвижные или перемещаемые люнеты.

Независимо от типа используемых станков, черновую обработку наружных поверхностей заготовок шпинделей производят токарными резцами с механическим креплением многогранных пластин (ГОСТ 20872-80, ГОСТ 26611-85) или с напайными пластинами (ГОСТ 18877-73, ГОСТ 18878-73, ГОСТ 18879-73, ГОСТ 18884-73). Материал пластин - твердый сплав ВК8, Т5К10, Т5К12 для черновой обработки и ВК6, Т15К6, Т14К8 для получистовой обработки. Режим обработки: глубина резания - 3... 12 мм, скорость резания -100 ... 150 м/мин, подача - 0,3 ... 1,5 мм/об. Экономически целесообразная точность черновой обработки - 12-й квалитет, шероховатость Ra 12,5 и грубее, точность получистовой обработки - 9-й квалитет, шероховатость - Ra 3,2 ... 6,3.

ЧИСТОВАЯ ОБРАБОТКА

Чистовую обработку наружных поверхностей шпинделя можно выполнять методами абразивной или лезвийной обработки. Выбор того или иного технологического метода во многом определяется традициями предприятия, имеющимся оборудованием и инструментом. В целом лезвийная обработка производительнее абразивной.

При лезвийной обработке практически исключена вероятность термического повреждения обработанной поверхности (прижог). Кроме того, при лезвийной обработке не происходит шаржирования поверхности, и в поверхностном слое создаются напряжения сжатия, что весьма благоприятно сказывается на работоспособности опор под подшипники скольжения. Абразивная обработка позволяет обеспечить более высокую точность размеров и, что бывает особенно важно для прецизионных шпинделей, точность формы обработанных поверхностей.

Абразивную обработку наружных поверхностей в единичном производстве выполняют на универсальных круглошлифовальных станках и круглошлифовальных станках с ЧПУ. В серийном производстве используют круглошлифовальные станки-полуавтоматы и круглошлифовальные станки с ЧПУ. В зависимости от требований к точности и качеству поверхностей, в технологическом процессе может быть от одной до трех шлифовальных операций, последовательно приближающих параметры обрабатываемой поверхности к заданным.

При обработке наружных цилиндрических поверхностей используют как продольное, так и врезное шлифование (рис. 4.17).

Врезное шлифование применяют при обработке относительно коротких поверхностей (до 50 ... 80 мм). Основное преимущество врезного шлифования - высокая производительность, превышающая даже производительность лезвийной обработки. Недостатком этой схемы обработки является необходимость частой и точной правки шлифовального круга для обеспечения высокой точности продольного сечения обрабатываемой поверхности.

Рис. 4.17. Схема обработки наружных цилиндрических поверхностей методами врезного (а) и продольного (б) шлифования

Продольное шлифование является более универсальным методом обработки. Длина обрабатываемой поверхности ограничивается только величиной продольного перемещения стола круглошлифовального станка. При продольном шлифовании ниже требования к точности профиля шлифовального круга.

При продольном и врезном шлифовании цилиндрических поверхностей применяют круги прямого профиля (тип ПП). При шлифовании цилиндрической поверхности с одновременной подшлифовкой прилегающего торца применяют круги с выточкой (форма ПВ), с конической выточкой (форма ПВК) или с двухсторонней выточкой (форма ПВД). Цилиндрическую поверхность при этом обрабатывают с продольной подачей, а торец - с поперечной подачей (рис. 4.18).

Короткие цилиндрические поверхности (например, подшипниковые шейки) с прилегающими к ним торцовыми поверхностями обрабатывают кругами двухстороннего конического профиля (форма 2П) методом врезного шлифования с подачей шлифовальной бабки под углом к оси вращения заготовки (рис. 4.19).

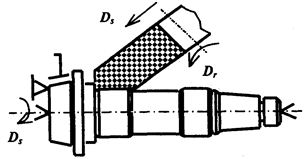

Протяженные конические поверхности (L >> Dmin) обрабатывают с использованием метода продольного шлифования кругами прямого профиля с поворотом стола станка с установленной на нем заготовкой на требуемый угол (рис. 4.20). Величина угла поворота стола а составляет от 5° до 30° в зависимости от модели применяемого круглошлифовального станка.

Рис. 4.18. Схема обработки цилиндрической поверхности с одновременной подшлифовкой прилегающего торца шлифовальным кругом с выточкой

Рис. 4.19. Схема обработки цилиндрической поверхности с прилегающим торцом методом врезного шлифования кругом двухстороннего конического профиля

Рис. 4.20. Схема обработки длинной конической поверхности с поворотом стола шлифовального станка

Короткие конические поверхности обрабатывают с использованием метода врезного шлифования кругами прямого профиля с поворотом стола или шлифовальной бабки или специально спрофилированными коническими кругами без поворота стола или бабки. Основным достоинством обоих этих способов является высокая производительность. Кроме того, при использовании профилированных конических кругов возможна обработка сразу нескольких поверхностей одновременно несколькими кругами. Основной недостаток, характерный для врезного шлифования, - необходимость частой и точной правки шлифовальных кругов.

Дата добавления: 2020-10-14; просмотров: 580;