Методы достижения точности

Любая машина (изделие) выполняет свое служебное назначение с помощью кинематических и размерных связей, описываемых соответствующими цепями.

При изготовлении машины (изделия) необходимо обеспечить требуемую точность кинематических и размерных цепей.

Существует 5 методов достижения точности замыкающего звена размерной цепи:

1) полная взаимозаменяемость;

2) неполная взаимозаменяемость;

3) групповая взаимозаменяемость;

4) регулировка:

– с подвижным компенсатором;

– с неподвижным компенсатором;

5) пригонка.

Каждый метод достижения точности имеет свои достоинства и недостатки. Выбор метода зависит от конструкции и требуемой точности изделия, масштаба выпуска, точностных возможностей используемого оборудования и т. д. Правильный выбор метода достижения точности обеспечивает высокие технико-экономические показатели изготовления изделия.

Каждый метод достижения точности требует проведения соответствующих расчетов и проверки соблюдения условий применимости. Для пяти методов достижения точности замыкающего звена существует только два метода расчета полей допусков:

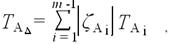

а) метод расчета на максимум-минимум

|

(3.1)

где т – количество звеньев в размерной цепи;

ζai–передаточное отношение;

Тi – поле допуска i-ro составляющего звена размерной цепи;

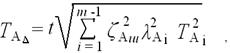

б) теоретико-вероятностный метод

|

(3.2)

где t – коэффициент, учитывающий процент (%) риска; Ш

λ – коэффициент, учитывающий закон рассеяния.

Первый метод расчета допусков применяется при реализации следующих 4-х методов достижения точности:

1) полной взаимозаменяемости;

2) групповой взаимозаменяемости;

3) регулировки:

– с неподвижным компенсатором;

– с подвижным компенсатором.

4) пригонки.

Второй метод применяется только для метода неполной взаимозаменяемости.

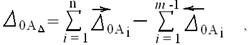

Кроме расчета полей допусков необходимо определить координаты середин полей допусков:

(3.3)

(3.3)

где п –количество увеличивающихся звеньев в размерной цепи;

∆оаi – координата середины поля рассеяния i-ro составляющего звена;

т –количество звеньев в размерной цепи.

В методе групповой взаимозаменяемости необходимо рассчитать количество групп.

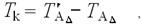

Методы регулировки (с подвижным компенсатором) и пригонки требуют расчета величины компенсации:

(3.4)

(3.4)

|

где –требуемая точность замыкающего звена размерной цепи;

|

–полученная точность замыкающего звена размерной цепи.

Метод регулировки с неподвижным компенсатором требует расчета не только величины компенсации, но и числа ступеней компенсаторов:

(3.5)

(3.5)

где Тизг – точность изготовления компенсатора.

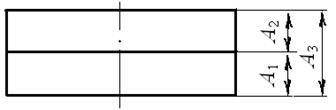

Лабораторная работа выполняется на модели сборочной единицы (изделия), которая собирается из дисков (рис. 3.1), изготовленных заранее. Поэтому лабораторная работа связана с решением не прямых, а обратных задач. В процессе выполнения работы необходимо решить задачу обеспечения требуемой точности замыкающего звена размерной цепи тремя методами достижения точности: полной взаимозаменяемости, неполной взаимозаменяемости и групповой взаимозаменяемости. Для методов регулировки и пригонки провести лишь расчеты величины компенсации и количества компенсаторов.

Лабораторную работу необходимо выполнять в следующем порядке:

1. Измерить изготовленные заранее диски с номиналами А1 и А2Результаты занести в таблицу (табл.3.1).

|

Рис. 3.1. Модель сборочной единицы

Таблица 3.1

Дата добавления: 2020-10-14; просмотров: 923;