Назначения припусков и межпереходных размеров

Статистический метод определения межоперационных припусков состоит в том, что по специальным таблицам нормативов, выбирают общий припуск на каждую поверхность изделия, получая таким образом размеры заготовки, а затем производят определение межоперационных (промежуточных) размеров и допусков. (Это у литых, а у проката не так) Расчет начинают с последней (финишной) операции обработки. По таблицам межоперационных припусков для соответствующих видов обработки устанавливают величину припуска на каждую операцию и затем определяют межоперационные размеры заготовки.

Исходными данными для расчета припусков являются: принятый способ получения заготовок (прокат, штамповка, литье под давлением, литье машинной формовкой и т. д.); принятый технологический процесс обработки; методы установки и закрепления детали на каждой операции; принятые приспособления и режущие инструменты для каждой операции.

Значения наименьших рекомендуемых припусков выбираются из справочных таблиц (табл. П7.1) [16, 17] или [18].

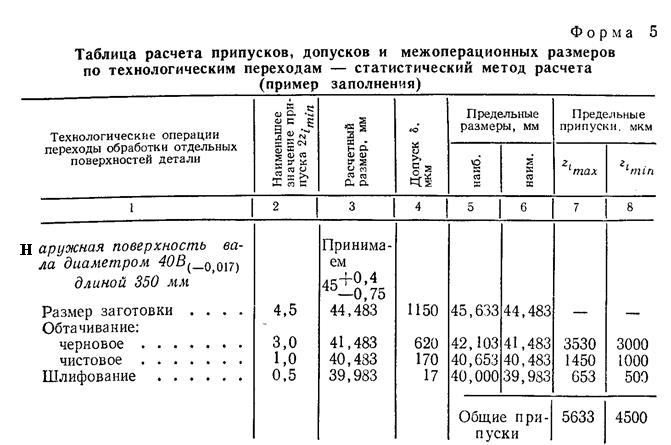

Для приведения найденных в указанных справочниках данных в единую систему и сокращения текстовой части записки рекомендуется составить таблицу расчета по форме 5 и занести в нее найденные данные. При заполнении отдельных граф формы необходимо руководствоваться следующими рекомендациями.

Графа 1. Заполняется, пользуясь технологическим процессом обработки для каждой обрабатываемой поверхности по всем операциям и переходам, начиная с заготовки до последней операции.

Графа 2. Значения наименьшего припуска определяют из справочников для каждого перехода (или операции). Если рассчитывают припуски на цилиндрические поверхности, то рекомендуется в этой графе указывать припуск на диаметр (2Zi min).

Графа 3. В эту графу заносят сначала размеры детали для конечного перехода, наименьший предельный размер по чертежу для обработки вала или другой наружной поверхности и наибольший предельный размер для обработки отверстий или другой внутренней поверхности.

Размер предыдущей операции (перехода) получают путем прибавления к наименьшему предельному размеру припуска на данную операцию (графа 2) для наружных поверхностей (валов) или вычитания припуска для внутренних поверхностей отверстий. Так для наружных поверхностей

dmin i-1 = dmin i + 2Zmin i

гдеdmin i-1— наименьший диаметр вала, полученный на предыдущей операции, мм;

dmin i — наименьший диаметр вала, получаемый на данной операции, мм;

Zmin i — наименьший припуск на сторону для данной операции, мм.

Для внутренних поверхностей

dmax i-1 = dmax i - 2Zmin i

где dmax i-1 — наибольший диаметр отверстия, полученный на предыдущей операции, мм;

dmax i — наибольший диаметр отверстия, получаемый на данной операции, мм.

Припуск на черновую обработку получают вычитанием наименьшего размера черновой обработки, полученного по расчету, из наименьшего размера заготовки, полученного по ГОСТ 1855-55 и ГОСТ 2009-55 для отливок, по ГОСТ 7062-67, ГОСТ 7505-55 и ГОСТ 7829-70 для поковок и штамповок.

Окончательный размер заготовки из прутка или трубы выбирают по сортаменту. Наименьший размер прутка по сортаменту должен быть больше или равен расчетному размеру.

Графа 4. Допуск на окончательный размер должен быть равным допуску на размер детали (по чертежу).

Допуски на операционные размеры не должны превышать экономической точности обработки на данной операции. Как правило, каждая последующая обработка увеличивает точность на 1…2 квалитета.

Основанием для допуска на окончательный размер служит чертеж. На предыдущие операции основанием служат экономический квалитет точности (14, 12, 10, 9, 8, 7, 6-й и т. д.) и соответствующий этому квалитету допуск. Для заполнения этой графы можно использовать справочники [16, 17].

Допуски на заготовки устанавливают по ГОСТ 1855-55, ГОСТ 2009-55 и др. Допуски на заготовки из проката устанавливаются по ГОСТ 2590-71 и ГОСТ 7417-57 и др.

Графы 5 и 6. Наибольшие предельные размеры заготовки на данной операции определяются для вала путем сложения расчетного размера (графа 3) с соответствующим допуском (графа 4). Для отверстия это будет расчетным размером (графа 3).

Наименьшие предельные размеры заготовки на данной операции для вала равны значению графы 3, а для отверстия это расчетный размер (графа 3) минус допуск (графа 4).

Графы 7 и 8. Наибольший припуск для вала устанавливается как разность между наибольшими предельными размерами заготовки на предыдущей и последующей операциях

2Zi max =dmax i-1 – dmax i

Наибольший припуск для отверстия устанавливается как разность между наименьшими предельными размерами заготовки на данной и предыдущей операциях

2Zi max = dmin i – dmin i-1 .

Наименьший припуск для вала устанавливается как разность между наименьшими предельными размерами заготовки на предыдущей и последующей операциях

2Zi min = dmin i-1 - dmin i .

Наименьший припуск для отверстия устанавливается как разность между наибольшими предельными размерами на данной и предыдущей операциях

2Zi min = dmax i – dmax i-1 .

После выполнения всех расчетов необходимо проверить правильность произведенных расчетов путем сопоставления разности припусков и допусков по формулам:

Zi max - Zi min = δ i-1 - δ i

2Zi max - 2Zi min = δ i-1 - δ i

Zi max - Zi min = δ заг - δ дет

2Zi max - 2Zi min = δ заг - δ дет

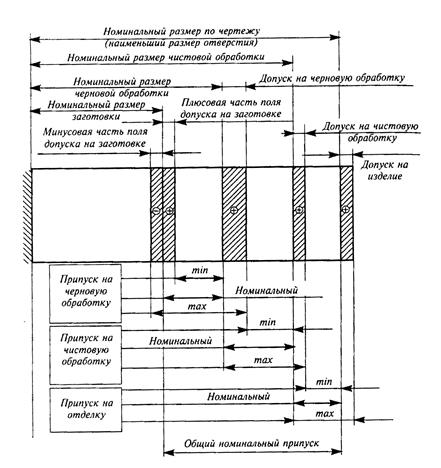

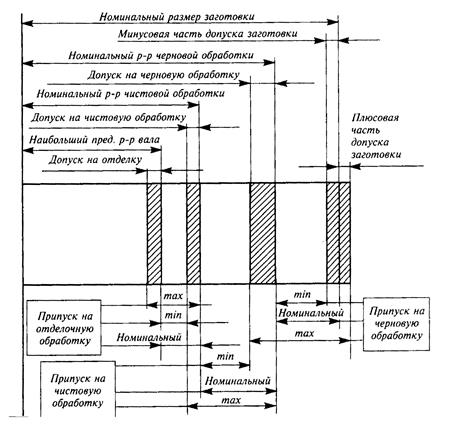

Заполнив форму, необходимо построить схемы расположения припусков и допусков при обработке: вала или другой наружной поверхности – плоскости, торца и т. п. (рис. 7.3); отверстия или другой внутренней поверхности – паза, полости и т. п. (рис. 7.4, б); торцов валов, брусков, планок и т. п. (рис. 4, в); плоскостей корпусных деталей, плит (рис. 4, г).

После определения межоперационных припусков и окончательных размеров заготовки определяют ее конфигурацию и выполняют чертеж заготовки с указанием ее номинальных размеров и соответствующих отклонений.

Массу детали и заготовки определяют расчетом, исходя из объема и удельного веса материала заготовки или по книге М. П. Поливанова «Таблицы подсчета веса материала», Машгиз, 1959 г.

Необходимо стремиться к тому, чтобы форма и размеры заготовки были близкими к форме и размерам готовой детали, что уменьшает трудоемкость механической обработки, сокращает расход металла, режущего инструмента, электроэнергии и т. п.

Правильность выбранного способа получения заготовки характеризуется величиной коэффициента использования металла заготовки, который в серийном производстве машиностроения колеблется в следующих пределах: при изготовлении деталей из отливок 0,75…0,80; из штамповок 0,65…0,75; из поковок 0,38 …0,40; из проката ~ 0,50.

Рис. 7.3. Схема расположения операционных припусков и допусков на различных стадиях обработки для наружных поверхностей (валов)

|

Рис. 7.4. Схема расположения операционных припусков и допусков на различных стадиях обработки для внутренних поверхностей (отверстий)

Положительная часть допуска на заготовку для вала и отрицательная для отверстия в общий суммарный припуск не входят, но должны приниматься во внимание при определении режимов резания при обдирке: Рz и Nквт .

При использовании таблиц для определения припусков необходимо иметь в виду следующие рекомендации, представленные ниже.

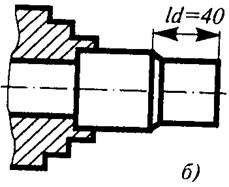

1. При расчете припусков по табличным данным необходимо обращать внимание на графу в таблице «расчетная длина заготовки», которая зависит от характера крепления детали в процессе обработки (см. табл. 7.1 и рис. 7.5).

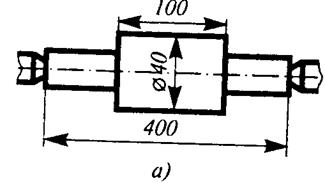

Расчетная длина для вала принимается равной 400 мм (рис. 7.5, а),для вала 80 мм (рис. 4.5, б).

2. Расчетная длина, на которой определяется номинальный операционный припуск, не распространяется на детали с очень сложной конфигурацией, а также на очень деформирующиеся после термообработки, для этих операций припуски устанавливаются больше табличных.

| |||

| |||

Рис. 7.5. Схемы для определения расчетной длины валов

3. Если операция или переход разбивается на два рабочих хода: предварительный и окончательный, то на предварительный назначается ~ 70 % номинального припуска и 30 % – на окончательный.

4. Номинальные операционные припуски заданы с учетом правки заготовки до механической обработки, а также рихтовки после каждого вида обработки нежестких или деформируемых деталей.

Рассмотрим пример расчета общего номинального припуска (табличным методом) для следующих исходных данных.

Определить диаметр заготовки из проката для ступенчатого вала, общая длина которого l = 280 мм, и наибольший диаметр шейки d = 40h9.

Шейка расположена посередине вала, ее длина lст = 50 мм, вал подвергается термической обработке – закалке.

Обработка по наружной цилиндрической поверхности производится по следующему маршруту:

1. Точение черновое.

2. Точение чистовое.

3. Термическая обработка.

4. Шлифование наружное в центрах.

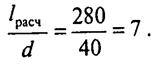

Для использования таблиц определим расчетную длину вала, для которого определяется припуск.

Диаметр вала по чертежу – 40h9 (-0,062)

Расчетная длина, по которой определяется номинальный припуск для средней части вала – 280 мм.

Отношение

Заготовка – сталь горячекатаная, круглая, повышенной точности (в соответствии со стандартом).

Последовательность расчета следующая.

1. Диаметр вала после шлифования: Ø40h9.

2. Номинальный операционный припуск на диаметр для шлифования детали в центрах с учетом термической обработки – 0,5мм.

3. Диаметр вала после чистового точения – (40 + 0,5)h11 = 40,5h11.

4. Номинальный операционный припуск для чистового точения – 2,0 мм.

5. Диаметр вала после чернового точения – (40,5 + 2,0)h13 = 42,5h13.

6. Номинальный припуск для чернового точения с учетом расчетной длины – 4,5 мм.

|

Дата добавления: 2020-10-14; просмотров: 1778;