Исследование точности обработки

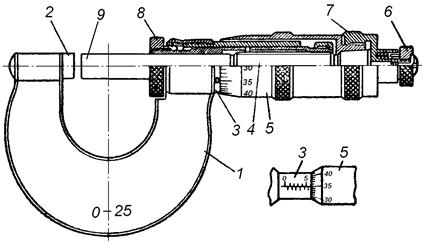

Микрометромопределяют наружные размеры с точностью до 0,01 мм. Микрометр состоит из скобы 1 (рис. 5.1) со стеблем 3 и неподвижной пятой 2. По резьбе в стебле перемещается микрометрический винт 4, один конец которого заканчивается стержнем 9, а на другом (гайкой 7) закреплен барабан 5.

Трещотка 6 обеспечивает равномерное нажатие стержня 9 на измеряемую поверхность. Если сила нажатия превышает 90 г, трещотка проворачивается вхолостую.

Цена каждого деления стебля 0,5 мм. Круговая шкала на скосе барабана 5 имеет 50 делений, а за полный его оборот стержень 9 перемещается вдоль оси на 0,5 мм. При измерениях показания с точностью до 0,5 мм отсчитывают по шкале на стебле, а сотые доли миллиметра по круговой шкале барабана 5. Микрометрический винт стопорится в любом положении кольцом 8. На скобе микрометра указаны пределы измерения.

|

Рис. 5.1. Микрометр: 1 – скоба; 2 – пята; 3 – стебель; 4 – микрометрический винт;

5 – барабан; 6 – трещотка; 7 – гайка; 8 – стопорное кольцо; 9 – стержень

Перед пользованием тщательно протирают измерительные поверхности микрометра и при помощи трещотки соединяют их. При этом продольная риска на стебле исправного микрометра должна точно совпадать с нулевым делением барабана.

При измерении вращением барабана измерительные поверхности подводят к поверхностям детали, а затем, пользуясь винтом трещотки, прижимают до появления характерного треска, указывающего, чтотрещотка проворачивается вхолостую. После этого читают показания микрометра.

Так же измеряют внутренние размеры микрометрическим штихмасоми глубиномером.

Составление плана обработки поверхностей детали

В серийном производстве работа, как правило, ведется методом автоматического получения размеров на предварительно настроенном станке, т. е. при проектировании операции необходимо выбрать метод размерной наладки станка (по пробным деталям, статическая и др.). Наладка станка связана с выбором (расчетом) настроечного размера и установлением допускаемых отклонений от него. Обоснованный выбор настроечного размера исключает появление брака по непроходной стороне калибра сразу после настройки станка, что позволяет более полно использовать поле допуска на износ инструмента.

При выборе метода обработки поверхности исходят из его технологических возможностей: обеспечения точности и качества поверхности; величины снимаемого припуска; времени обработки в соответствии с заданной производительностью.

Обработка каждой поверхности детали представляет собой совокупность методов обработки, выполняемых в определенной последовательности. Последовательность устанавливается на основе требований рабочего чертежа детали и исходной заготовки:

– заданные точность и качество поверхностей позволяют выбрать методы (один или несколько) их окончательной обработки;

– вид исходной заготовки определяет методы начальной обработки;

– методы окончательной и начальной обработки позволяют выбрать промежуточные методы. Каждый метод окончательной обработки требует определенного набора методов предшествующих;

– вид заданной термической обработки определяет ее место в последовательности обработки поверхности.

Для одной и той же поверхности могут применяться различные варианты обработки. Выбор наилучшего варианта является трудоемкой, но необходимой задачей. Эта задача окончательно решается на основании экономического анализа. Предварительные решения по выбору рационального варианта принимаются либо на основе таблиц среднеэкономических достижимых точностей обработки разными методами (табл. П6.1...П6.5), либо на основе расчетов точности.

Последовательность выбора методов обработки поверхностей рекомендуется следующая:

??? 1) выбираются методы обработки поверхности на первом переходе (операции) в зависимости от способа получения заготовки и ее точности;

2) определяются методы окончательной обработки поверхности на последнем переходе (операции) в зависимости от комплекса требований по точности рассматриваемой поверхности (данные из чертежа);

3) назначаются методы обработки поверхности на промежуточных переходах (операциях) на основе уже выбранных первого и последнего методов обработки.

При этом следует учитывать, что каждому методу окончательной обработки предшествуют обычно несколько предварительных (менее точных) методов. Например, чистовому развертыванию отверстия предшествует предварительное развертывание, а предварительному – чистовое растачивание, зенкерование или сверление.

При назначении промежуточных методов исходят из того, что каждый последующий метод должен быть точнее предыдущего в среднем на один квалитет точности.

Допуск на промежуточный параметр точности должен всегда находиться в тех пределах, при которых возможно использование последующего метода обработки.

Разрабатывая маршрут обработки поверхности, необходимо помнить, что одна и та же точность обработки может быть достигнута несколькими методами. Количество возможных вариантов маршрута обработки одной поверхности достаточно велико. Однако его можно значительно уменьшить, если учесть габариты детали, ее жесткость, способы установки для обработки, тип производства и т. п.

Предварительный выбор маршрута обработки поверхности был осуществлен, когда технологический маршрут разбивался на этапы обработки (черновой, термической, получистовой и т. д.). Более точная разбивка на этапы может быть проведена с помощью подробных таблиц технологических характеристик методов обработки.

Окончательный маршрут обработки выбирают с помощью соответствующих таблиц [19], в которых представлены численные величины погрешностей размеров, формы, взаимного расположения и шероховатости поверхности. Для отдельных поверхностей численные величины погрешностей определяются расчетом.

Особое внимание следует обращать на характеристику методов с точки зрения обеспечения точности взаимного расположения. Например, как правило, отделочные методы не исправляют погрешности формы и взаимного расположения, а служат лишь для уменьшения шероховатости.

Пример.Обработать отверстие, полученное литьем, по ØН8. На первом переходе (операции) могут применяться предварительное растачивание или предварительное зенкерование, обеспечивающие точность расположения и прямолинейность оси отверстия. В качестве окончательных переходов (операций), обеспечивающих точность размеров, формы и качество поверхностного слоя, можно назначить развертывание, тонкое растачивание и протягивание.

На выбор конкретного варианта обработки в данном случае значительное влияние оказывают тип производства и конкретная производственная обстановка. Так, протягивание обычно применяется в крупносерийном и массовом производстве для обработки отверстий небольших и средних размеров. Развертывание используется во всех типах производств, но требует, чтобы на предыдущих операциях были обеспечены прямолинейность и точность положения оси отверстия.

Тонкое растачивание может применяться во всех типах производства, но его использование обычно определяется наличием или отсутствием станков, соответствующих повышенным требованиям к точности, жесткости и кинематическим характеристикам.

В качестве промежуточных методов обработки возможны чистовое зенкерование и чистовое растачивание.

Применение того или другого метода определяется в основном требованиями точности расположения. Как правило, более высокую точность расположения и прямолинейность осей отверстий обеспечивает обработка однолезвийным инструментом, особенно на черновом и чистовом этапах.

Таким образом, для данного конкретного случая можно предложить десять различных маршрутов обработки отверстия. Для более наглядного представления возможных вариантов рекомендуется при анализе структуры маршрута пользоваться схемой, представленной на рис. 6.1.

|

Рис. 6.1. Варианты обработки отверстия

Число вариантов, как показано выше, может быть уменьшено в зависимости от технологических задач, стоящих при изготовлении детали, типа производства, вида и метода получения заготовки, жесткости детали, необходимости обработки некоторых поверхностей за один установ и т. п.

Дата добавления: 2020-10-14; просмотров: 640;