Влияние базирования на точность обработки детали

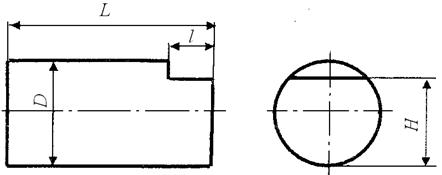

Изучить влияние базирования детали на точность ее изготовления. Эскиз детали приведен на рис.4.1.

|

Рис. 4.1. Эскиз детали

Оснащение

1. Станок вертикально-фрезерный.

2. Заготовки 5 штук.

3. Штангенциркуль ШЦ III, 0-160 ГОСТ 166.

4. Призмы.

5. Планки.

6. Элементы крепления.

Общие сведения

Процесс достижения точности обрабатываемой детали состоит из трех этапов:

1) установки детали с требуемой точностью;

2) статической настройки размерных и кинематических цепей системы СПИД (Станок-Приспособление-Инструмент-Деталь) без рабочих нагрузок;

3) динамической настройки размерных и кинематических цепей системы СПИД.

При выполнении каждого этапа действует большое количество факторов, колебание характеристик которых вызывает погрешности, сопровождающие каждый этап:

1) ωy – погрешность установки;

2) ωс – погрешность статической настройки;

3) ωд – погрешность динамической настройки;

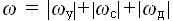

Таким образом, погрешность обработки партии деталей в общем случае

(4.1)

(4.1)

равна сумме абсолютных значений полей рассеивания погрешностей установки, статической и динамической настроек.

В данной лабораторной работе изучается этап установки детали и его влияние на точность обработки партии деталей.

Этап установки детали, в свою очередь, состоит из 2-х стадий:

а) базирования детали, т.е. придания ей требуемого положения относительно баз станка и приспособления;

б) закрепления детали, т.е. фиксирования достигнутого на этапе «а» относительного положения детали с требуемой точностью.

На каждой стадии возникают погрешности соответственно:

εбаз – базирования;

εзак – закрепления;

вызываемые колебанием характеристик действующих факторов и в сумме составляющих ωy

Основными причинами ωy и ее составляющих являются:

1) погрешностьтехнологических баз (расстояний, размеров, относительных поворотов, геометрической формы);

2) неправильный выбор технологических баз;

3) погрешности исполнительных поверхностей станка, приспособления или рабочего места, используемых для определения положения детали;

4) неправильность использования правила шести точек при определении положения детали;

5) неправильное силовое замыкание (недостаточное по величине, неправильное по месту, последовательности и направлению приложения);

6) неправильный выбор измерительных баз, метода и средств измерения;

7) неорганизованная смена баз в процессе закрепления детали;

8) недостаточная квалификация рабочего;

9) низкая культура производства и т.д.

Для достижения намеченной цели работы необходимо произвести обработку одной и той же партии деталей при реализации 2-х различных схем базирования (рис. 4.2).

В данной лабораторной работе рассматривается фрезерная операция, в результате которой у детали необходимо профрезеровать лыску, выдерживая размер Н (рис. 4.1).

Все этапы, связанные с обработкой детали, одинаковые за исключением этапа установки, т.к. обработка выполняется на одном и том же рабочем месте, одним и тем же станочником.

Этапы установки различаются только стадиями базирования, так как элементы крепления одни и те же.

|

Рис. 4.2. Схемы базирования: а – в призму; б – в угол

1. Установить деталь согласно рис. 4.2, а.

2. Построить технологическую размерную цепь 1-го рода.

3. Настроить систему СПИД методом пробных проходов.

4. Обработать всю партию деталей.

5. Измерить полученный размер Н.

6. Определить поле рассеяния размеров Н – ωни координату середины поля рассеивания ∆ωн .

7. Установить деталь согласно рис. 4.2, б.

8. Построить технологическую размерную цепь 1-го рода.

9. Методом пробных проходов настроить систему СПИД на обработку партии деталей.

10. Обработать партию деталей.

11. Измерить размер Н'.

12. Определить ∆ω и ∆ωн`.

13. Сравнить полученные значения ωн , ∆ωн и ωн` , ∆ωн` .В каждом случае ωн = ωу + ωс + ωд .

Поскольку условия обработки были одинаковые, а различие было только в схемах базирования, то разница между ωн и ωн` будет отражать влияние схем базирования.

14. Определить погрешность заготовок ωз .

15. Определить погрешность базирования, возникающую при использовании схемы наладки, приведенной на рис. 4.2, а, по формуле:

(4.2)

(4.2)

где ωз – погрешность заготовок, α = 90º – угол призмы.

16. Сопоставить εбаз , ωн , ωн` .

3. Содержание отчета

1. Название, цель и оснащение лабораторной работы.

2. Эскиз детали.

3. Схемы базирования и технологические размерные цепи, соответствующие наладкам (рис. 4.2, а и рис. 4.2, б).

4. Результаты измерения партии деталей, обработанных согласно наладке рис. 4.2, а, свести в таблицу (табл. 4.1).

Таблица 4.1

Дата добавления: 2020-10-14; просмотров: 751;