Аналитический метод определения припусков

Общепринято припуском считать слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Однако современный взгляд на припуск предполагает припуском считать слой материала, подлежащий удалению с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Такое понятие припуска в большей мере соответствует его назначению. Различие заключается в разном понимании максимального припуска  (рис.27.1).

(рис.27.1).

Рисунок 23. Схематичное отображение различия в толковании понятия “припуск”

Таким образом, прежнее понимание –; новое понимание –  ,

,

где

– максимальный припуск;

– максимальный припуск;

– минимальный припуск;

– минимальный припуск;

– поле допуска на выдерживаемый размер детали

– поле допуска на выдерживаемый размер детали  ;

;

– поле допуска, ограничивающее отклонение размера заготовки.

– поле допуска, ограничивающее отклонение размера заготовки.

Определение припуска является важной технико-экономической задачей.

Таблицы и ГОСТы позволяют определять припуски независимо от технологического процесса обработки заготовки и условий его осуществления. Величина припуска, как правило, в этом случае является завышенной.

Колебание размера обрабатываемой поверхности заготовки в пределах допуска на ее изготовление вызывает колебание величины припуска. Поэтому и различают припуск минимальный (  ), номинальный

), номинальный  , максимальный

, максимальный  .

.

Рисунок 24. Схема припусков и допусков размеров

;

;  ,

,

На рисунке индекс  относится к заготовке;

относится к заготовке;

– к детали

– к детали

Из схемы (рис.25) видно, следующее:

- разность номинальных размеров заготовки до и после обработки;

- разность номинальных размеров заготовки до и после обработки;

- максимальный слой материала, подлежащий удалению. В ряде случаев на некоторых переходах

- максимальный слой материала, подлежащий удалению. В ряде случаев на некоторых переходах  и

и  могут совпадать;

могут совпадать;

- минимальный слой материала, необходимый для устранения дефектов заготовки и обеспечения возможности перехода от заготовки к детали при наличии погрешности установки заготовки и того распределения припусков на поверхностях, подлежащих обработке, которое произошло в результате выбора технологических баз для первой операции.

- минимальный слой материала, необходимый для устранения дефектов заготовки и обеспечения возможности перехода от заготовки к детали при наличии погрешности установки заготовки и того распределения припусков на поверхностях, подлежащих обработке, которое произошло в результате выбора технологических баз для первой операции.

В зависимости от того, какая поверхность обрабатывается а) наружная (рис.27); внутренняя (рис.28); как располагается поле допуска на выдерживаемый размер “в тело” (рис.27), симметрично (рис.28); – номинальный и максимальный припуски определяются по- разному.

Рисунок 25. Схема определения припусков при обработке наружной поверхности:

а)

б)

Следует отметить, что основу и Zном, и Zmax составляет Zmin. Поэтому расчетной величиной является минимальный припуск.

В настоящее время считается, что для определения минимального припуска необходимо пользоваться формулой, более полно учитывающей факторы, действующие при обработке поверхности детали:

,

,

где  – высота микронеровностей поверхности заготовки после ее обработки на предшествующем переходе;

– высота микронеровностей поверхности заготовки после ее обработки на предшествующем переходе;

– глубина дефектного поверхностного слоя, полученная на предшествующем переходе;

– глубина дефектного поверхностного слоя, полученная на предшествующем переходе;

–погрешность смещения и поворота поверхности заготовки относительно ее технологических баз;

–погрешность смещения и поворота поверхности заготовки относительно ее технологических баз;

–погрешность формы поверхности заготовки, допущенная при ее обработке на предшествующем переходе;

–погрешность формы поверхности заготовки, допущенная при ее обработке на предшествующем переходе;

– погрешность установки заготовки на данном переходе;

– погрешность установки заготовки на данном переходе;

– отклонение положения поверхности заготовки, подлежащей обработке, относительно ее технологических баз, возникшее в результате распределения припусков при подготовке технологических баз на первых операциях.

– отклонение положения поверхности заготовки, подлежащей обработке, относительно ее технологических баз, возникшее в результате распределения припусков при подготовке технологических баз на первых операциях.

Рисунок 26. Схема определения припусков при обработке внутренней поверхности:

а)

б)

Метод и необходимые данные для расчета  достаточно подробно представлены в справочной литературе, при этом введены следующие обозначения:

достаточно подробно представлены в справочной литературе, при этом введены следующие обозначения:

;

;

Формулы, рекомендуемые для расчета  , имеют следующий вид:

, имеют следующий вид:

при обработке отдельной поверхности (односторонний припуск) на i-м переходе:

при параллельной обработке противоположных поверхностей (двусторонний припуск):

при обработке наружных и внутренних поверхностей вращения:

.

.

Знание величины  необходимо при определении режимов резания, так как именно этот припуск принимают в качестве глубины резания.

необходимо при определении режимов резания, так как именно этот припуск принимают в качестве глубины резания.

В том случае, когда поверхность обрабатывается за несколько переходов, припуски определяются в направлении “от детали к заготовке”. В первую очередь определяют припуск на отделочный переход, затем чистовой и, наконец, черновой.

Зная количество переходов и припуски, необходимые для выполнения каждого перехода по обработке поверхности заготовки, можно определить межпереходные размеры, размер исходной заготовки и значение общего припуска. Выполнить это проще с помощью схем (рис.29, 30).

Рисунок 27. Схема связей между межпереходными размерами, припусками и допусками для охватываемых поверхностей

В соответствии со схемой (рис.29) предельные значения межпереходных размеров равны:

Предельные размеры заготовки можно представить в общем виде:

Предельные значения припуска исходной заготовки:

где  – количество переходов по обработке поверхности заготовки;

– количество переходов по обработке поверхности заготовки;

г– допуск, ограничивающий отклонение размера исходной заготовки.

г– допуск, ограничивающий отклонение размера исходной заготовки.

Рисунок 28. Схема связей между межпереходными размерами, припусками и допусками для охватывающих поверхностей

Например, предельные значения диаметра отверстия исходной заготовки равны:

Наряду с рассмотренным расчетно-аналитическим методом определения припусков существует так называемый “табличный” метод. В этом случае расчеты ведутся с использованием табличных значений общего припуска и припусков на отдельные виды обработки поверхности, приводимых в соответствующих ГОСТах и справочной литературе.

Величина припусков влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и других производственных расходов, а при уменьшенном приходится повышать точность заготовки, что также увеличивает себестоимость изготовления детали.

Обычно в заготовках, полученных методом литья, могут содержаться раковины, песочные включения, а в штампованных заготовках имеются обезуглероженный слой, микротрещины и другие дефекты.

Дефектный слой чугунных отливок по деревянным моделям составляет 1-6 мм, у поковок 0,5-1,5 мм и у горячекатаного проката 0,5-1,0 мм. Для более точного определения припуска на обработку и предотвращение перерасхода материала применяют аналитический метод для каждого конкретного случая с учетом всех требований выполнения заготовок и промежуточных операций.

Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовок.

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки.

Величина промежуточного припуска для плоских поверхностей заготовки:

zmin = Rz + h + ro + eу ;

для поверхностей типа тел вращения (наружных и внутренних):

2zmin = 2 (Rz+ h +  ,

,

где Rz - высота микронеровностей поверхности, оставшихся при выполнении предшествующего технологического перехода, мкм; h - глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм;  - суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм; eу - величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

- суммарные отклонения расположения, возникшие на предшествующем технологическом переходе, мкм; eу - величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

Таблица 25. Таблица расчета припусков, допусков и промежуточных размеров по технологическим операциям (пример заполнения)

| Поверхн. А переходы | Элементы припусков | Промеж. припуск | Промеж. допуск | Промежуточный размер | ||||

мкм мкм

|  мкм мкм

|  мкм мкм

|  мкм

мкм

|  мкм

мкм

|  мм

мм

|  мм

мм

|  мм мм

| |

| Заготовка-прокат | 520,4 | - | - | 1,8 | 84,98 | 82,68 | ||

| Токарная: черн. чист. | 31,2 - | 322,5 | 0,46 0,07 | 81,28 80,12 | 80,28 79,95 | |||

| Шлифовальная | - | - | 0,03 | 79,97 | 79,94 |

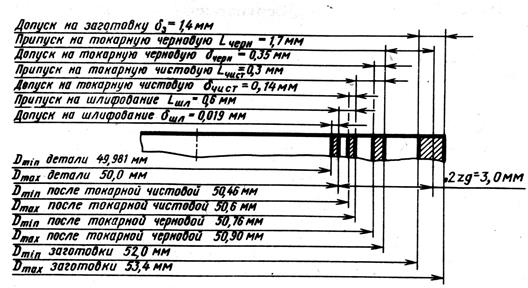

Пример 1. Диаметры валика по рабочему чертежу детали Æ50h6 (-0,019); общая длина вала по чертежу Lв = 220 мм; материал детали – сталь 45 ГОСТ 1050-74; твердость материала по чертежу детали HRCэ 54…58; шероховатость поверхности детали Rа = 1,25 мкм. Определить статистическим методом промежуточные припуски, допуски и предельные размеры заготовки.

Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки заготовки:

Операция 005. Токарная (чистовая обработка)

Операция 010. Токарная (чистовая обработка)

Операция 015. Термическая обработка, HRCэ 54…58

Операция 020. Бесцентровое шлифование

Согласно рекомендации, в начале назначают припуски на шлифовальную операцию по нормативным таблицам, учитывая термическую обработку заготовки. Припуск по таблице на шлифовальную операцию 0,5 мм, допуск R6 (- 0,019). Шероховатость поверхности соответствует рабочему чертежу детали.

При закаливании деталей, изготовленных из стали, подвергаемых значительным термическим деформациям, припуски на операцию шлифования составят 0,6 мм с учетом термической обработки.

Следующим этапом определения припуска является чистовая токарная обработка. По таблице на чистовую токарную операцию припуск составит 0,3мм, допуск h10 (-0,14), шероховатость поверхности Rа = 3,2 мкм.

Для черновой токарной обработки детали припуск на операцию составляет 1,7 мм, допуск h12 (- 0,35) .

После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки методом суммирования припусков на каждую операцию:

2z0 = 0,6 + 0,3 + 1,7 = 2,6 мм.

Определяем минимальный расчетный размер заготовки

Dз = 50 + 2,6 = 52,6 мм.

При выборе заготовки обычно принимают ближайший по размеру сортовой прокат по стандарту. В данном случае выбираем горячекатаный прокат обычной точности В по ГОСТ 2590-71 диаметром 53 (  )мм.

)мм.

Действительный припуск на обработку, согласно принятому сортаменту проката, составит: 2zд = 53 - 50 = 3 мм.

После определения припусков, допусков и промежуточных размеров разрабатывается схема расположения полей припусков, допусков и промежуточных размеров (рис. 30)

Рисунок 29. Пример расположения полей допусков и промежуточных размеров для операций

Пример 2.

Наименование детали - вал;

Материал - СТАЛЬ 45;

Элементарная поверхность для расчета припуска - вал диаметром 10-0,018мм.

1. Маршрут обработки детали выбираем исходя из данных задачи. Rz1 и h1принимаем по таблицам. Так как точность прокатки обычная, а диаметр прокатки до 30мм, то:

Rz1=125мкм, h1=150мкм;

Остальные значения принимаем по таблицам:

при черновом точении Rz2=63мкм, h2=60мкм;

при чистовом точении Rz3=32мкм, h3=60мкм;

шлифование чистовое Rz4=6,3мкм, h4=12мкм;

2. Предельные отклонения по диаметру при обычной точности прокатки принимаем следующим образом. При диаметре заготовки от 10 до 19 мм предельное отклонение при обычной точности прокатки составляет 0,4 и 0,7мм. Суммируем эти значения 0,4+0,7=1,1 и переводим полученное значение в мкм, т.е. умножаем на 103. Получаем:

Т1=1,1*1000=1100мкм;

Остальные значения Т выбираем по таблице при диаметре 10мм:

Т2=250мкм, Т3=100мкм, Т4=16мкм.

3. Суммарное отклонение расположения при обработке сортового проката круглого сечения (валик) в центрах определяем по формуле:

d(DK)=  ;

;

где DeK - общее отклонение оси от прямолинейности по формуле:

DeK=DK*l;

DK - коэффициент кривизны, принимаем

DK=0,5мкм на 1 мм, l=75мм, DeK=0,5*75=37,5мкм;

Dц - смещение оси заготовки в результате погрешности центрования,

Dц=0,25*

Dц=0,25*800=200мкм, d1=203мкм,

d2 определяем по формуле:

d2=d1*Ку;

где Ку- коэффициент уточнения, Ку=0,06,

d2=203*0,06=12,2,

4. Находим 2zmin по формуле:

2zmin=2[(Rz+h)i-1+di-1+ei]

где Rz(i-1) - высота неровностей профиля на предшествующем переходе;

zmin- расчетный минимальный припуск на данной операции;

hi-1- глубина дефектного слоя после предыдущей операции.

2zmin2=2[125+150+203]=2*478=956мкм,

2zmin3=2[63+60+12,2]=2*135,2=270,4мкм,

5. dmin расчетное получаем исходя из условий задачиЖ10h7-18

18=0,018мм, dmin=10-0,018=9,982мм.

Последующие значения dmin рассчитываем по формуле:

dmin,i=dmin,i+1+2zmin,i+1;

(2zmin необходимо перевести в мм, т.е. разделить на 103).

dmin3=29,982+0,124=30,106мм;

dmin2=30,106+0,279=30,385мм;

dmin1=30,385+1,102=31,487мм;

6. dmin округленное:

dmin1=31,4мм;

dmin2==30,4мм;

dmin3=30,1мм;

dmin4=29,98мм;

7. dmax округленное отличается на величину поля допуска Т:

dmax1=dmin1+Т1=31,4+1,1(1100)=12,1мм;

dmax2=dmin2+Т2=30,4+0,25(250)=30,65мм;

dmax3=dmin3+Т3=30,1+0,1(100)=30,2мм;

dmax4=dmin4+Т4=29,98+0,016(16)=29,996мм;

8. 2zmin определяем исходя из формул:

2zmin4= dmin3-dmin4=30,1-29,98=120мкм,

2zmin3= dmin2-dmin3=30,4-30,1=300мкм,

2zmin2= dmin1-dmin2=31,4-30,4=1000мкм,

9. 2zmax находим по формулам:

2zmax4=dmax3-dmax4=30,2-29,996=204мкм,

2zmax3=dmax2-dmax3=30,65-30,2=450мкм,

2zmax2=dmax1-dmax2=32,5-30,65=1850мкм,

10. Определяем суммарное значение 2zmin и 2zmax:

Σ2zmin=120+300+1000=1420мкм,

Σ2zmax=204+450+1850=2504мкм,

11. Проверка заключается в том, что разность между величиной поля допуска заготовки и поля допуска детали должна быть равна разности сумм min и max межоперационных припусков.

Т1-Т4= Σ2zmax- Σ2zmin,

1100-16=2504-1420

1084=1084

Дата добавления: 2020-10-14; просмотров: 770;