Обработка отверстий

При растачивании на расточных станках главным является вращательное движение оправки с резцом (рис.4.4.). Движение продольной подачи сообщается оправке с резцом либо заготовке, которая закреплена на столе. При этом можно обрабатывать только цилиндрические поверхности. Если длина фасонной поверхности не превышает 0,3 диаметра, то ее можно обрабатывать поперечным точением с помощью фасонного резца. Обработка отверстий большого диаметра (более 80 мм.) или большой длины ведется при помощи расточных борштанг. Для повышения производительности используются резцовые головки.

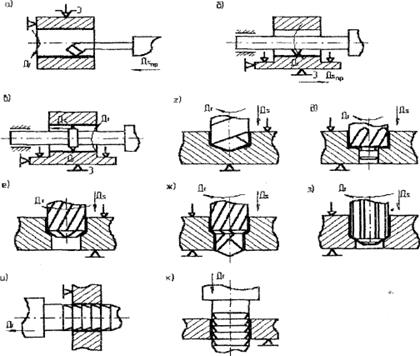

Рис. 4.4. Схемы обработки отверстий лезвийными инструментами: а - растачивание резцом;

б - растачивание борштангой; в - растачивание резцовой головкой; г-сверление;

д - цекование; е - зенкерование; ж - обработка сверлом-зенкером; з - развертывание;

и - протягивание горизонтальное; к - прошивание.

Сверление применяется для формообразования цилиндрических отверстий в сплошном материале. Если в результате обработки сверлом увеличивается диаметр предварительно полученного в заготовке отверстия, то процесс называется рассверливанием. Самым распространенным способом обычного (неглубокого) сверления является обработка спиральным сверлом. Но этот способ сверления можно успешно применять, только если длина обрабатываемого отверстия не превышает 3...5 диаметров. Сверление спиральными сверлами осуществляется на сверлильных, токарных, расточных, многоцелевых и агрегатных станках. На этих станках возможны следующие сочетания абсолютных движений инструмента и заготовки:

• сверло вращается и совершает осевую подачу;

• заготовка вращается, а сверло совершает осевую подачу;

• заготовка и сверло вращаются, осевую подачу совершает сверло.

При сверлении распространенной погрешностью является так называемый увод сверла, т. е. смещение и перекос оси обработанного отверстия по отношению к оси вращения шпинделя станка. Для уменьшения увода сверла при обработке на сверлильных и агрегатных станках применяют направляющие (кондукторные) втулки, а при сверлении на револьверных станках и автоматах, на обрабатывающих центрах рекомендуется проводить предварительную зацентровку отверстия коротким и жестким сверлом с углом в плане 90°. Увод спирального сверла существенно зависит от биения его режущих кромок и смещения лезвия перемычки. При вращении заготовки увод меньше, чем при вращении сверла. В этом случае биение режущих кромок сверла приводит к разбивке (увеличению диаметра) отверстия.

При сверлении отверстий большого диаметра часто применяются сверла для кольцевого сверления. Затраты энергии при кольцевом сверлении существенно ниже, чем при обычном.

Одна из главных проблем, с которой приходится сталкиваться при сверлении, — это удаление стружки из зоны резания и подача в эту зону смазочно- охлаждающей жидкости (СОЖ). При сверлении отверстия, длина которого больше 3...5 диаметров, приходится прерывать процесс и выводить сверло из отверстия для очистки от стружки, смазывания и охлаждения. Чем больше относительная глубина сверления, тем затруднительнее отвод стружки из зоны резания.

Для глубокого сверления отверстий относительно небольшого диаметра часто применяются спиральные сверла шнекового типа, отличающиеся от обычных спиральных сверл более крутым углом подъема стружкотводящих канавок (50...60°). Но и шнековые сверла не гарантируют от возможного заклинивания удаляемой стружки. Поэтому для глубокого сверления применяются специальный инструмент, оснастка и оборудование, обеспечивающие непрерывный процесс сверления и принудительный отвод стружки.

Для глубокого сверления применяются одно- или многокромочные сверла с внутренним либо наружным отводом стружки. Наиболее распространенным является внутренний отвод стружки, т. е. отвод через отверстие в сверле, так как он обеспечивает более высокое качество поверхности просверленного отверстия. Но сверла с внутренним отводом стружки изготавливаются, как правило, диаметром более 35 мм. При меньших размерах трудно конструктивно обеспечить надежный внутренний отвод стружки.

Самым простым и распространенным является однокромочное сверло с внутренним отводом стружки. Недостаток таких сверл — повышенное давление на направляющие и, как следствие, их повышенный износ. При обработке отверстий диаметром более 50 мм однокромочным сверлом направляющие перегружаются, особенно нижняя, находящаяся под режущей пластиной. Поэтому в таких случаях лучше применять многокромочные сверла. Однокромочное и правильно спроектированные двух- и трехкромочные сверла обладают определенностью базирования, что обеспечивает плавность их работы (без вибраций), отсутствие огранки и малую шероховатость поверхности просверленного отверстия.

Глубокое сверление осуществляется на специальных (или модернизированных для этой цели) станках, обычно токарного типа, оснащенных устройством для подачи СОЖ в зону резания под большим давлением, устройствами транспортирования стружки из зоны резания,, насосной установкой и устройствами очистки СОЖ

Чтобы обеспечить направление сверла в начале процесса глубокого сверления, в заготовке предварительно обрабатывают короткое направляющее отверстие.

Количество СОЖ и давление, под которым она подается в зону резания, зависят от диаметра обрабатываемого отверстия. При сверлении однокромочным сверлом с увеличением диаметра от 20 до 200 мм требуемый расход СОЖ изменяется (линейно) от 500 до 7500 л/мин, а требуемое давление уменьшается от 4,5 до 1,5 МПа. При сверлении двухкромочным сверлом расход СОЖ следует увеличить на 20%

Эффективность глубокого сверления обычными спиральными и шнековыми сверлами значительно повышается при наложении осевых вибраций с амплитудой (0,5... 1,5)ж и частотой 100...150 Гц.

Значения показателей увода инструмента при сверлении нормальными сверлами и обеспечении отверстий с точностью диаметра 11...13-го квалитетов, точностью формы 10... 12-й степеней и шероховатостью поверхности с Ra — 6,3...25 мкм приведены в табл. 2.6. Данные соответствуют обработке заготовок из чугуна. При обработке заготовок из алюминиевых сплавов отклонения положения оси следует уменьшать на 25...30%, а при обработке стальных заготовок — увеличивать на 15% При обработке сверлами точного исполнения смещение осей уменьшается на 10...15% Средние параметры режима обработки отверстий в стальных заготовках приведены в табл. 2.7. При сверлении чугуна скорость резания сверлами из быстрорежущей стали Р6М5 увеличивается на 30.. .40%

Зенкерование применяется для предварительной обработки отлитых или отштампованных отверстий либо для повышения точности и качества поверхности предварительно обработанного (сверлением или зенкерованием) отверстия. Для предотвращения увода оси отверстия при зенкеровании применяется инструмент с направляющей частью (по предварительно обработанному отверстию или кондукторной втулке) или кондукторные втулки, которые направляют инструмент по его рабочей части. Дня обработки отверстий диаметром от 35 до 250 мм вместо зенкеров часто применяют двух- или четырехрезцовые блоки. Последние работают по методу деления ширины среза (глубины резания) и могут снимать припуск до 15 мм.

Для формообразования конических, ступенчатых или фасонных отверстий применяются перовые (двузубые) зенкеры.

Для обработки фасок в отверстиях часто используют зенковки. Цилиндрические углубления и торцовые поверхности (в частности, под головки винтов и под гайки) обрабатываются та сверлильных и агрегатных станках цекованием.

Цековки выполняются в виде насадных головок с четырьмя или шестью зубьями либо в виде двузубых инструментов. Обычно цековки снабжаются направляющей частью, которая обеспечивает соосность либо перпендикулярность с ранее обработанным отверстием. Зенковки и цековки являются нестандартными зенкерами.

Для получения отверстий высокой точности и малой шероховатости поверхности применяется развертывание или непосредственно после сверления (для отверстий относительно малых диаметров), или после чистового зенкерования. При работе чистовыми развертками на токарных и револьверных станках (и автоматах) используются качающиеся оправки, которые компенсируют несовпадение оси отверстия, обработанного предварительно другим инструментам, с осью развертки. Это в 1,5...2 раза уменьшает разбивку отверстия по сравнению с жестким креплением многолезвийной развертки. Но такое развертывание приводит к появлению неперпендикулярности развернутого отверстия к торцу, которой не было в заготовке, и к некоторой дополнительной разбивке отверстия на входе развертки (5...8 мкм), практически не зависящей от несовпадения осей предварительно обработанного отверстия и оси оправки.

Если отверстие заготовки изначально было не параллельно оси вращения шпинделя (в пределах до 1°), то после обработки качающейся разверткой оно частично исправляется, тем больше, чем меньше начальная непараллельность.

В машиностроении применяются также двухлезвийные плавающие развертки: цельные, сборные, регулируемые и нерегулируемые. При высоких требованиях к параметрам шероховатости (Rа – 0,1...1 мкм) и точности (IT6) можно применять однолезвийные развертки со сменной режущей пластиной и направляющими твердосплавными планками. Диаметр таких разверток от 8 до 80 мм. СОЖ подается по внутренним каналам корпуса под давлением 0,5 МПа.

Протягивание применяется в основном для обработки открытых внутренних цилиндрических и зубчатых поверхностей, пазов в отверстиях, окон, а также заменяет фрезерование, строгание и шлифование при обработке наружных поверхностей (плоскостей, фасонных и т. д.). Иногда протягиванием обрабатывают внутренние винтовые зубчатые поверхности, наружные поверхности вращения и зубья цилиндрических и конических колес.

Протягиваемые отверстия обычно предварительно обрабатываются зенкерованием или растачиванием. Поковки с отверстиями можно непосредственно протягивать, однако возможности этого способа ограничиваются мощностью станка, прочностью протяжки и требованиями к точности обработки, В отливках с отверстиями непосредственное протягивание нецелесообразно вследствие большого изнашивания протяжек при работе по литейной корке.

Отверстия протягиваются на горизонтально- и вертикально-протяжных станках для внутреннего протягивания. Как правило, обработку выполняют в виде так называемого «свободного протягивания». При этом заготовка надевается подготовленным отверстием на переднюю направляющую часть протяжки, а в процессе обработки она силами резания прижимается торцом к опорной поверхности приспособления. Если опорный торец заготовки имеет значительную неперпендикулярность к протягиваемому отверстию, то заготовка должна при протягивании опираться на сферическую опору.

Вертикально-протяжные станки занимают в два-три раза меньшую площадь, чем горизонтальные. На них удобнее устанавливать заготовку, есть возможность автоматизировать загрузку. Протяжка при работе лучше смазывается и охлаждается, так как движение СОЖ совпадает с движением протягивания. Кроме того, вес протяжки не влияет на точность протянутого отверстия, а также упрощается захват протяжки патроном. Однако вертикально-протяжные станки дороже горизонтальных и часто требуют использования значительного пространства под полом.

Иногда для обработки внутренних цилиндрических или зубчатых поверхностей вместо протягивания применяется прошивание. Прошивка выполняется обычно длиной не более 15 диаметров. Для реализации процесса не требуется специальное оборудование, а можно приспособить механический или гидравлический пресс, чтобы проталкивать прошивку сверху вниз через подготовленное отверстие. К достоинствам прошивания относятся: простота наладки и обслуживания, отсутствие соединения инструмента с технологическим оборудованием, универсальность и большая возможность автоматизации.

Для обработки глубоких отверстий в чугунных заготовках можно использовать круглую протяжку, которая имеет зубья, расположенные в шахматном порядке. Перед каждым зубом имеется паз, соединяющийся с общим внутренним каналом корпуса Через эти пазы и отводится стружка. Благодаря непрерывному отводу стружки такие протяжки могут обрабатывать поверхности большой длины с толщинами среза до 1...1,5 мм.

При обработке внутренних поверхностей вращения, как и в случае наружною круглого шлифования, в зависимости от длины шлифуемой поверхности внутреннее шлифовании может быть врезным или осуществляться с продольной подачей (рис.4.5.). Чаше всего используется многопроходное внутреннее шлифование с продольной подачей, но встречаются и случаи глубинного шлифования. В зависимости от массы, габаритов и формы заготовки при внутреннем шлифовании инструмент имеет либо только продольную и радиальную подачи, либо круговую (вокруг оси шлифуемого отверстия) и радиальную. В последнем случае шлифование называют планетарным.

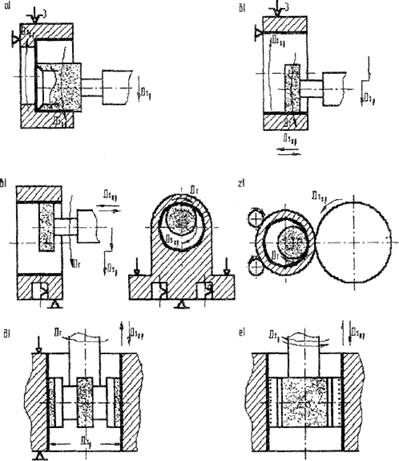

Рис. 4.5. Схемы обработки отверстий абразивными инструментами: а - шлифование врезное;

б - шлифование с продольной подачей; в - шлифование планетарное; г - шлифование бесцентровое; д - хонингование; е - доводка.

Хонгшгование применяют для повышения точности формы, размеров и снижения шероховатости поверхностей (чаще всего внутренних цилиндрических) в условиях серийного и массового производства после операций растачивания, шлифования, развертывания и протягивания.

Обработка поверхности при хонинговании производится абразивными, эльборовыми или алмазными брусками, закрепленными в специальной головке, которая называется хоном. При вибрационном хонинговании на основное возвратно-поступательное или вращательное движение хонинговальной головки (или детали) накладывается дополнительное колебательное движение с малой (обычно 1 ...4 мм) амплитудой и частотой 20 Гц.

Особенностью процесса хонингования является полное или частичное самоориентирование обрабатываемой поверхности и режущего инструмента (брусков), которое обеспечивается за счет степеней свободы, сообщаемых головке шарнирным креплением или обрабатываемой заготовки за счет способа закрепления установочного приспособления на станке.

Кроме внутренних цилиндрических, хонингованием обрабатывают наружные цилиндрические и плоские поверхности. С помощью хонингования возможна обработка широкого диапазона материалов: стали закаленной и незакаленной, серого, легированного и закаленного чугуна, алюминиевых и медных сплавов и твердых металлокерамических материалов.

Материал абразивных зерен хонинговальных брусков зависит от обрабатываемого материала: для чугуна, цветных сплавов и незакаленной стали, применяется карбид кремния зеленый (марка 63С, а для закаленной стали — электрокорунд (марка 24А). Степень твердости абразивных брусков зависит от режимов хонингования и применяемых СОЖ. Она изменяется в пределах от СТ2 до Т2для обработки серого чугуна и от С1 до СТ2 для обработки закаленной стали.

Скорость возвратно-поступательного движения при предварительном хонинговании выбирается максимально возможной для данного типа оборудования (Vвп = 15...20 м/мин). При чистовом хонинговании ее снижают на 20...50%

Интенсивность съема и качество обработки сильно зависит от давления брусков на обрабатываемую поверхность.

Интенсивность съема существенно увеличивается с возрастанием давления брусков, однако для каждой характеристики абразивных или алмазных брусков существует предельное давление, превышение которого ведет к интенсивному изнашиванию, поломкам или засаливанию (для алмазных брусков).

При предварительном хонинговании предельное давление р — 1… 1,2 МПа, а при окончательном р — 0,3...0,8 МПа, При хонинговании чугуна и стали, рекомендуется следующий цикл:

1) врезание — 3...5 с при р = 0,2...0,4 МПа;

2) основная работа — 15...20 с при р = 0,5...1,2 МПа;

3) выхаживание — 3...6 с при р = 0,1...0,3 МПа.

Дата добавления: 2020-10-14; просмотров: 689;